專利背景 傳統上汽車車身覆蓋件有兩種衝壓成形方法:分離成形和整體成形。分離成形方法靈活易行,但零件數量多,增加了

衝壓 成本和車身的重量;整體成形方法得到的覆蓋件剛性好,但造成某些部位的選材過度並導致車身重量和成本的增加,而且成形難度大。雷射拼焊板衝壓成形方法繼承了傳統分離成形方法和整體成形方法的優點,同時克服了兩者的缺點,在車身覆蓋件製造領域得到越來越密切的重視和日益廣泛的套用。

所謂雷射拼焊板是由兩塊或兩塊以上的板料在落料後、衝壓成形前即焊接在一起。這些板料可能完全相同,也可能具有不同的厚度、機械性能和電鍍類型。

使用雷射拼焊板不僅可以減少零件數目,而且可以提供許多額外的好處,包括降低車身重量,提高結構整體性和剛性,改善尺寸精度,提高部件和子裝配精度;減少衝壓零件、工模具數目和工步,減少點焊量,簡化輸給系統,從而簡化製造過程,降低成本;在撞擊過程中,可以控制更多的能量得到吸收,從而增強耐撞性能;避免使用一些諸如加強筋之類的結構和夾具,簡化車輛整體結構;通過將加強件整體化避免了搭接接頭,從而提高了抗腐蝕性能;採用雷射焊接可以減少設計邊角料,並將廢料回收進行後續衝壓成形,從而節約材料;為汽車製造者提供更大的車身設計靈活性,為顧客提供低燃耗和性能優良的更輕便、更堅固的汽車,處於環保時代這一點非常重要。

拼焊板的使用儘管帶來了諸多好處,但也出現了許多技術上難以解決的問題,其中最主要的是由焊縫區組織變化和焊縫移動等因素所造成的成形性能下降。拼焊板的成形極限應變與母材相比下降50%以上。由於車身覆蓋件衝壓成形是一個幾何非線性、材料非線性、工藝邊界條件非線性的大變形力學問題,雷射拼焊板的套用,增加了問題的複雜性,加大了成形的難度。其中,焊縫位置移動所造成的衝壓成形性能的下降是雷射拼焊板面臨的主要問題。由於拼焊板母材厚度不等,所用模具對薄側板料沒有壓緊而發生板料起皺現象。當採用帶台階面的組合式剛性壓邊圈時,焊縫向薄側材料移動時會造成薄側板料破裂,焊縫向厚側板料方向移動時會造成板料起皺。

美國西北大學Jian Cao和Brad L.Kinsey在1999年向美國專利局申請了專利“Adaptive method and apparatus for forming tailor welded blanks”(專利號5941110),該專利採用液壓缸來提供焊縫夾緊力。通過

壓力感測器 和位移感測器產生的信號,由計算機控制液壓方向閥和伺服閥來改變油缸壓力,從而產生拼焊板成形過程中凸模不同位置所需要的焊縫夾緊力。JianCao的專利的優點是能夠提供凸模不同位置的焊縫夾緊力,缺點是壓料面和凸模型面沒有設定台階面,導致拼焊板薄側板料沒有壓緊而發生起皺。

Werner Munzen在1997年向美國專利局申請了專利“Stretch controlled forming mechanism and method for forming multiple gauge welded blanks”(專利號5,600,991),其焊縫夾緊力由聚氨酯橡膠壓縮產生,方法比較簡單實用,但夾緊力大小難以調整,而且隨著

聚氨酯橡膠 壓縮量的增加,夾緊力由小變大,這與板料成形所需要的起始夾緊力大、隨後逐漸減小的要求正好相反。

Youngmoo Heo等人採用布置拉延筋的方法來控制雷射拼焊板衝壓過程中的焊縫移動,具體方法主要是通過改變拉延筋的長度和截面尺寸來控制焊縫移動量(Youngmoo Heo,Youho Choi,Heon Young Kim,Daegyo Seo,Characteristics of weld line movements for the deep drawing with drawbeads of tailor-welded blanks,Journal of Materials Processing Technology 111(2001):164-169)。由於雷射拼焊板母材有厚度差(1.6毫米×0.8毫米,1.2毫米×0.8毫米),該方法所用模具對薄側板料沒有壓緊而發生板料起皺現象。

發明內容 專利目的 《雷射拼焊板成形中的焊縫移動控制方法及其裝置》的目的是提供一種能有效控制雷射拼焊板衝壓成形中焊縫移動的方法和裝置,以克服雷射拼焊板衝壓成形中焊縫移動所造成的成形性下降問題。

技術方案 《雷射拼焊板成形中的焊縫移動控制方法及其裝置》採用帶台階面的組合式壓邊圈和凸模,其特徵在於壓邊圈、凸模的一部分做成可拆卸式,可根據雷射拼焊板不同母材厚度調整台階面的高度差;並設有利用氮氣缸壓強產生夾緊力的焊縫夾緊裝置;在凹模壓料面上布置不同的拉延筋,對不同板料產生不同的拉延阻力。

實現該發明所述的雷射拼焊板成形過程中的焊縫移動控制方法的裝置,包括帶台階面的組合式壓邊圈和凸模、凸模墊板、壓邊圈墊板以及放置雷射拼焊板的凹模,其特徵為凸模、壓邊圈的一部分為可拆卸式,由凸模左和凸模右組成凸模,壓邊圈左和壓邊圈右組成壓邊圈,在墊板下設有壓邊圈台階面高度差調節片、凸模台階面高度差調節片;設定焊縫夾緊裝置直接限制焊縫移動,夾緊桿前端敷一層聚氨酯橡膠以提高摩擦係數,產生更大的摩擦力;在模具壓料面上布置高度可調的拉延筋。

台階面高度差可根據雷射拼焊板不同母材厚度進行調整,使厚側和薄側板料得到各自所需的壓邊力,來控制厚側和薄側母材變形情況而控制焊縫移動量;通過氮氣缸產生的夾緊力,在雷射拼焊板成形過程中將焊縫夾緊,以減小焊縫移動量,氮氣缸壓強可調以產生不同的夾緊力;拉延筋的布置可使薄側板料較厚側板料受到更大的拉延阻力而促使薄側板料流入量減小、厚側板料流入量增大,從而控制焊縫移動量的大小。

改善效果 《雷射拼焊板成形中的焊縫移動控制方法及其裝置》與2002年10月前已有技術相比具有以下優點:

1)使用有台階面的組合式凸模和壓邊圈,可以同時滿足不同厚度板料的壓緊要求,既控制焊縫移動,又防止板料起皺;

2)使用氮氣缸來提供焊縫夾緊力,夾緊力大而且實現恆定;

3)使用拉延筋可以方便地對雷射拼焊板厚薄側板料的變形流動情況進行控制,對氮氣缸、組合式凸模和壓邊圈的焊縫移動控制功能進行補充調節。

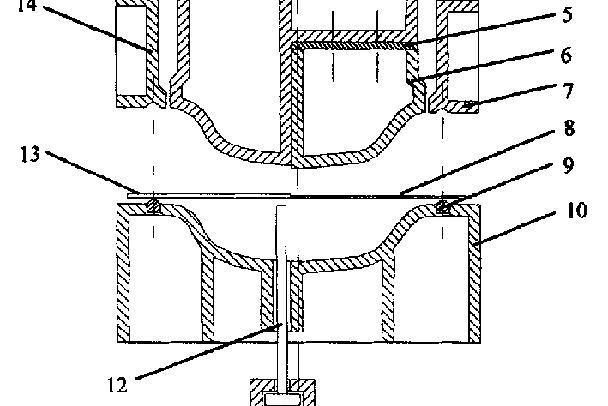

附圖說明 圖1是雷射拼焊板成形過程中的焊縫移動控制方法及其裝置示意圖;

圖中:1、凸模左,2、凸模墊板,3、壓邊圈墊板,4、壓邊圈台階面高度差調節片,5、凸模台階面高度差調節片,6、凸模右,7、壓邊圈右,8、拼焊板薄側,9、拉延筋,10、凹模,11、氮氣缸,12、焊縫夾緊桿,13、拼焊板厚側,14、壓邊圈左。

圖1

技術領域 《雷射拼焊板成形中的焊縫移動控制方法及其裝置》涉及機械加工領域,特指雷射拼焊板成形中焊縫移動控制的方法及其裝置,主要用於套用雷射拼焊板來衝壓成形車身覆蓋件的場合。採用該方法及其裝置可以很好控制成形過程中焊縫移動以及由此造成的板料破裂和起皺現象。

權利要求 1.雷射拼焊板成形過程中的焊縫移動控制方法,採用帶台階面的組合式壓邊圈(14、7)和凸模(1、6),凸模墊板(2)、壓邊圈墊板(3)以及放置雷射拼焊板的凹模(10),其特徵在於壓邊圈、凸模的一部分做成可拆卸式,可根據雷射拼焊板不同母材厚度調整台階面的高度差,工作過程為:

1)將雷射拼焊板放在凹模(10)上,板料根據厚薄情況進行定位;

2)壓邊圈(7、14)下行,與凹模(10)接觸,將雷射拼焊板夾緊並發生壓邊圈成形,同時凹模(10)上的拉延筋與壓邊圈(7、14)上的限流槽對拼焊板成形進行金屬流動控制;

3)凸模(1、6)開始下行,與焊縫夾緊桿(12)接觸,焊縫夾緊桿(12)將焊縫壓緊在凸模左(1)上;

4)凸模(1、6)繼續下行,在焊縫被夾緊的狀態下完成雷射拼焊板的衝壓成形;

5)凸模(1、6)上行,先與雷射拼焊板分離;

6)壓邊圈(7、14)上行,與雷射拼焊板分離;

7)衝壓件頂出,衝壓過程結束。

2.根據權利要求1所述的雷射拼焊板成形過程中的焊縫移動控制方法,其特徵在於設有利用氮氣缸壓強產生夾緊力的焊縫夾緊裝置。

3.根據權利要求1或2所述的雷射拼焊板成形過程中的焊縫移動控制方法,其特徵為在凹模壓料面上布置不同的拉延筋,對不同板料產生不同的拉延阻力。

實施方式 該發明用於單動壓機成形,也可用於雙動壓機成形。下面以雙動壓機衝壓成形為例,結合附圖1說明該發明提出的焊縫移動控制方法與裝置的細節。模具安裝在雙動壓機上,由凸模、凹模10、壓邊圈、凸模墊板2、壓邊圈墊板3、焊縫夾緊裝置、拉延筋9等零部件組成,其中凸模由凸模左1、凸模右6和凸模台階面高度差調節片5組成,壓邊圈由壓邊圈左14、壓邊圈右7和壓邊圈台階面高度差調節片5組成,焊縫夾緊裝置由焊縫夾緊桿12和氮氣缸11組成;由厚側13和薄側8焊接而成的雷射拼焊板放在凹模10上。

凸模左1和凸模右6之間的工作型面上有台階面存在,壓邊圈左14和壓邊圈右7之間的工作型面上也有台階面存在,台階面高度差取決於雷射拼焊板厚側13和薄側8的厚度差,由壓邊圈台階面高度差調節片4和凸模台階面高度差調節片5進行調節。焊縫夾緊桿12的夾緊力由氮氣缸11提供壓力,氮氣缸壓力大小可根據需要調節。拉延筋9根據雷射拼焊板和成形零件形狀布置,拉延筋高度可以調節。

《雷射拼焊板成形中的焊縫移動控制方法及其裝置》工作過程為:

1)將雷射拼焊板放在凹模10上,板料根據厚薄情況進行定位;

2)壓邊圈7和14下行,與凹模10接觸,將雷射拼焊板夾緊並發生壓邊圈成形,同時凹模10上的拉延筋與壓邊圈7和14上的限流槽對拼焊板成形進行金屬流動控制;

3)凸模1和6開始下行,與焊縫夾緊桿12接觸,焊縫夾緊桿12將焊縫壓緊在凸模左1上;

4)凸模繼續下行,在焊縫被夾緊的狀態下完成雷射拼焊板的衝壓成形;

5)凸模上行,先與雷射拼焊板分離;

6)壓邊圈上行,與雷射拼焊板分離;

7)衝壓件頂出,衝壓過程結束。

榮譽表彰 2005年,《雷射拼焊板成形中的焊縫移動控制方法及其裝置》獲得第四屆江蘇省專利項目獎銅獎。