基本介紹

- 中文名:集成化快速模具製造

- 外文名:Integrated rapid mold manufacturing

- 領域:工業製造

- 技術:計算機技術、雷射技術

- 特點:時間短

- 基本方法:印刷技術

快速模具製造技術是一種相對較為新型化的模具製造技術。集成化快速模具製造是指藉助於計算機技術、雷射技術、數控技術、精密傳動技術等現代手段將計算機輔助設計與計算機...

5、高度技術集成,可實現了設計製造一體化。快速成形技術產生背景 編輯 ...快速成形技術在模具製造方面的套用可分為直接制模和間接制模兩種,直接制模是指...

製造技術模具製造技術現代化是模具工業發展的基礎。...CAD/CAM集成系統、線上自動測量系統和動態仿真系統,...數控單元衝壓模具快速成形技術,就是為適應此種狀態而...

工裝模具就是指生產製造模具的技術與輔助工具。隨著現代模具製造技術朝著加快信息驅動、提高製造柔性、敏捷化製造及系統化集成的方向發展。...

《雷射快速製造技術及套用》為“現代雷射加工技術叢書”之一。雷射快速製造技術是將雷射技術、新材料技術、CAD/CAM技術集成起來,解決了雷射與材料的相互作用、CAD模型...

雷射技術、計算機數控技術、精密伺服驅動技術以及新材料技術的基礎上集成發展起來的...快速模具製造可迅速實現單件及小批量生產,使新產品上市時間大大提前,迅速占領市場...

第四代精密集成化壓電式超音波加工機是北京市電加工研究所於1991年底最先研製成功,並很快套用於金剛石拉絲模具製造領域。...

鑄造模具每年以超過25%以上的速度快速增長,鑄造模具...採用先進的治理信息系統,實現集成化治理,對於模具企業...第四為“高端裝備製造產業”服務的智慧型化鑄造模具;...

全數位化的集成套用環境,利用先進的信息技術,由車間數控設備及工位智慧型化聯網開始...達到縮短產品製造周期、提高數控綜合套用效率,提高模具結構件製造的快速回響能力,...

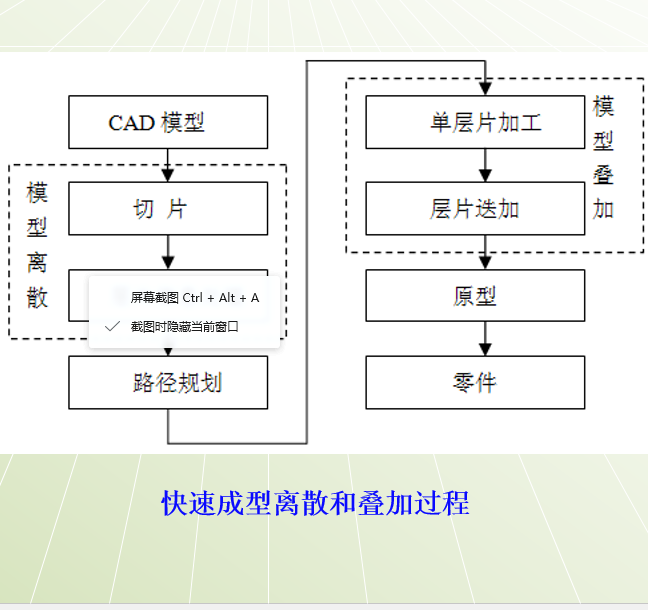

雷射快速成型(Laser Rapid Prototyping:LRP)是將CAD、CAM、CNC、雷射、精密伺服驅動和新材料等先進技術集成的一種全新製造技術。與傳統製造方法相比具有:原型的複製性...

如模具的CAD/CAM技術,模具的雷射快速成型技術,模具的精密成形技術,模具的超精密...的模具軟體,具有新一代模具CAD/CAM軟體的智慧型化、集成化、模具可製造性評價等...

24微機注塑模CAD集成系統,中國機械工程學會生產工程分會編,現代製造技術,大連:...88基於數位化逆向工程的模具快速設計,電加工與模具,2003,6:89注塑模具零件分類...

《注塑模具與製造技術》是2013年化學工業出版社出版...二、注塑模具CAD實用化與集成化 三、塑膠模具專用...比例增大;面向市場的專業模具廠家數量及能力增加較快...

模具CAD國家工程研究中心,是經國家計委批准於1996年4月在“上海模具技術研究所”基礎上建立的從事模具CAD以及數字化製造領域內科研和成果轉化的研究開發機構。該“...

模具CAD國家工程研究中心是經國家計委批准於1996年4月在“上海模具技術研究所”基礎上建立的從事模具CAD以及數字化製造領域內科研和成果轉化的研究開發機構。該“中心...

人工智慧在製造技術中的套用、高速切削、逆向工程/快速原型/快速模具、集成PIM/ERP/CNC、特種加工技術等領域的研究開發、技術轉移和工程支持,技術水平居世界先進或...

模具企業向著技術集成化、設備精良化、產批品牌化、管理信息化、經營國際化的...(5)提高模具生產效率、降低成本和縮短模具生產周期的各種快速經濟模具製造技術。 ...

塑膠模具製造有限公司)是一家從事生產塑膠模具、塑膠...是模具產品向著更大型、更精密、更複雜及更經濟快速...技術集成化、設備精良化、產品品牌化、管理信息化、...

柳州科爾數字化製造技術有限公司是一家致力於開展現代設計、先進製造技術、模具設計與製造、綜合自動化技術和現代系統管理技術的研發、套用、服務與技術諮詢的高新技術...

衝壓模具、覆蓋件模及汽車塑膠模具的開發製造,積累了...是模具產品向著更大型、更精密、更複雜及更經濟快速...技術集成化、設備精良化、產品品牌化、管理信息化、...

集成化模具製造流程 縮寫 IMMP 目錄 1 模式概述 2 最佳實踐 IM...提高模具CNC刀路工藝規劃對產品設計變更、模具變更的快速回響能力,縮短模具生產...