專利背景

陶瓷基複合材料是接替金屬的新一代戰略性熱結構材料,突出的優點是耐高溫和低密度,在航空、航天、空天和兵器等領域具有廣闊的套用前景。隨著大型複雜薄壁陶瓷基複合材料構件的需求日益增加,連線成為限制其套用的關鍵技術。陶瓷基複合材料主要有連續纖維、晶須和顆粒增韌三種增韌方式,而連續纖維增韌又有二維和三維等多種編制方式。陶瓷基複合材料的連線可以分為三種情況:一是根據製造工藝需要進行同種陶瓷基複合材料的連線;二是根據性能設計需要進行的不同編制結構陶瓷基複合材料的連線;三是根據降低成本需要進行的不同增韌方式陶瓷基複合材料的連線。

陶瓷基複合材料的連線主要有粘結和緊固兩種。粘結方法雖然很多,但由於大部分採用金屬連線劑而是使用溫度受到限制,不適合陶瓷基複合材料的連線。截至2004年7月27日,較為成熟的高溫粘結方法大致可以分為反應滲矽法和聚合物熱解法兩種,而螺栓緊固是一種新的機械連線方法。ARCJoinT(Affordable Robust Ceramic Joining Technology)屬於反應滲矽法的一種,連線時把一些碳質混合物放置到接點區域,在100~120攝氏度溫度範圍內處理10~20分鐘,然後把純矽粉以漿料的形式塗於連線區域周圍,加熱到1425攝氏度保溫5~10分鐘,液態矽通過毛細作用滲入連線區域與碳發生反應形成SiC。聚合物熱解法是通過套用一種聚合物作為陶瓷先驅體與一些溶劑或陶瓷顆粒等混合,作為中間層置於複合材料待連線面間,加熱到一定溫度使聚合物發生熱解生成陶瓷,生成的陶瓷確保了接頭與陶瓷基複合材料的相容性,而且熱解溫度一般較低。由於粘結是一種脆性連線,可靠性低,嚴重削弱了陶瓷基複合材料的高韌性和高可靠性的優勢。熱膨脹失配在連線界面上產生界面應力和缺陷,因而連線面積越大,粘結強度和可靠性越低,而且工藝難度越大。因此,粘結不適合大面積連線。綜上所述,粘結存在如下致命弱點:脆性連線降低連線件的可靠性;不適合大型複雜薄壁件的連線。

用陶瓷基複合材料螺栓進行連線不僅連線強度和可靠性高,而且連線構件尺寸和形狀不受限制,連線工藝也很簡單,但螺栓連線也存在如下缺點:陶瓷基複合材料螺栓加工成本高;對陶瓷基複合材料的結構強度損傷較大;螺栓改變陶瓷基複合材料構件的表面形狀。

發明內容

專利目的

《陶瓷基複合材料的連線方法》為了克服專利背景中相關技術粘結降低連線件的可靠性;不適合大型複雜薄壁件的連線以及陶瓷基複合材料螺栓連線加工成本高;對陶瓷基複合材料的結構強度損傷較大;螺栓改變陶瓷基複合材料構件的表面形狀等缺點,該發明提供一種複合材料的連線方法,這種類似金屬鉚接的陶瓷基複合材料連線方法,將粘結和緊固有機結合,充分發揮各自的優點。

技術方案

《陶瓷基複合材料的連線方法》解決其技術問題所採用的技術方案是:一種陶瓷基複合材料的連線方法,採用下述方法步驟:

(1)用碳纖維編制三維預製體,用平板石墨模具對碳纖維三維預製體進行定型,經過沉積熱解炭界面層和碳化矽基體,完成三維C/SiC複合材料製備,用三維C/SiC複合材料加工鉚釘;

(2)將需要連線的構件A與構件B組合配鑽加工鉚釘孔,鉚釘孔為沿構件A與構件B的連線面對稱向外的錐孔,錐度為10~20度;

(3)將鉚釘用緊配合的方法與構件AB組裝在一起;

(4)採用化學氣相滲透的方法在鉚釘孔與鉚釘之間沉積碳化矽;

(5)對鉚接部位進行加工和修整,除掉鉚釘的多餘部分,使鉚釘與構件A與構件B的外表面平齊;

(6)採用化學氣相沉積的方法在構件A與構件B的外表面製備碳化矽塗層,對鉚接部位進行覆蓋和保護。

所述的陶瓷基複合材料鉚釘為沿纖維軸向夾角0~45度方向加工而成,鉚釘的直徑為Φ2~6毫米。

改善效果

截至2004年7月27日,與相關技術相比,《陶瓷基複合材料的連線方法》的有益效果是:由於採用了粘結和緊固相結合的陶瓷基複合材料連線方法,連線強度和可靠性高,使用溫度不受影響;將陶瓷基複合材料的製造過程與連線過程融為一體,不需要增加新的連線設備與連線工藝,同時陶瓷基複合材料鉚釘的加工成本遠比陶瓷基複合材料螺栓低。因此,該發明工藝簡單,連線成本低;用化學氣相沉積的方法製備表面塗層,將鉚接部位覆蓋,使構件表面光滑過渡。因此,該發明對連線件的結構強度影響小且不改變構件表面形狀;連線過程全部使用陶瓷基複合材料製造設備,在製造設備許可的範圍內鉚接的尺寸不受限制。因此,該發明對連線件的尺寸和形狀限制小,適用於大型複雜薄壁構件的連線。

附圖說明

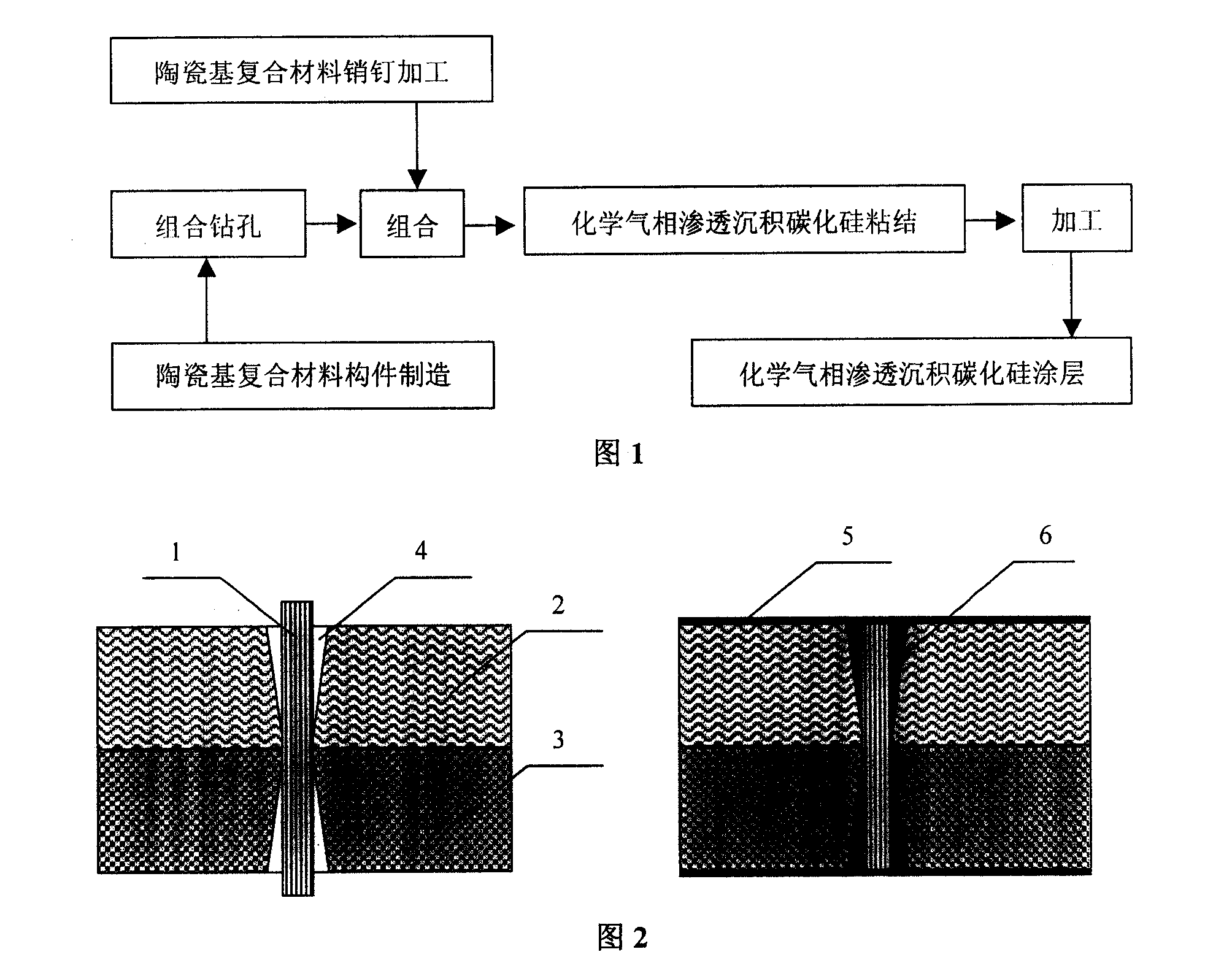

圖1為《陶瓷基複合材料的連線方法》的工藝流程圖;

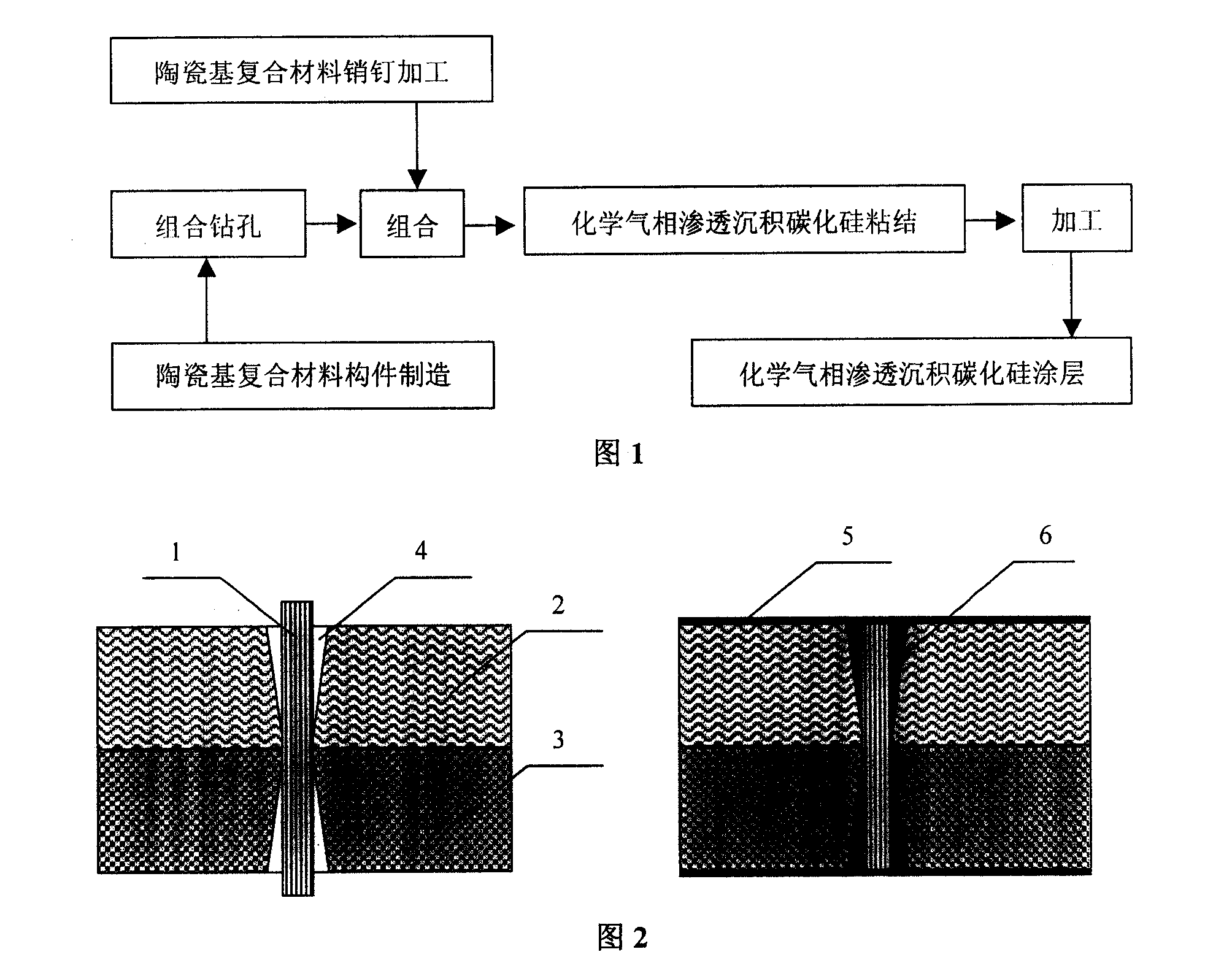

圖2為採用《陶瓷基複合材料的連線方法》連線構件A與構件B的結構示意圖。

圖中1是鉚釘、2是構件A、3是構件B、4是錐孔、5是沉積塗層碳化矽、6是滲透粘結碳化矽。

《陶瓷基複合材料的連線方法》附圖

技術領域

《陶瓷基複合材料的連線方法》涉及一種複合材料的連線方法,特別是碳基和碳化矽陶瓷基複合材料的連線方法,主要適用於大型複雜薄壁和尺寸精度要求高的陶瓷基複合材料構件的連線。

權利要求

1、一種陶瓷基複合材料的連線方法,其特徵在於採用下述方法步驟:

(1)用碳纖維編制三維預製體,用平板石墨模具對碳纖維三維預製體進行定型,經過沉積熱解炭界面層和碳化矽基體,完成三維C/SiC複合材料製備,用三維C/SiC複合材料加工鉚釘;

(2)將需要連線的構件A與構件B組合配鑽加工鉚釘孔,鉚釘孔為沿構件A與構件B的連線面對稱向外的錐孔,錐度為10~20度;

(3)將鉚釘用緊配合的方法與構件AB組裝在一起;

(4)採用化學氣相滲透的方法在鉚釘孔與鉚釘之間沉積碳化矽粘結劑;

(5)對鉚接部位進行加工和修整,除掉鉚釘的多餘部分,使鉚釘與構件A與構件B的外表面平齊;

(6)採用化學氣相沉積的方法在構件A與構件B的外表面製備碳化矽塗層,對鉚接部位進行覆蓋和保護。

2、根據權利要求1所述的陶瓷基複合材料的連線方法,其特徵在於:所述的陶瓷基複合材料鉚釘為沿纖維軸向夾角0~45度方向加工而成,鉚釘的直徑為Φ2~6毫米。

實施方式

操作內容

參照圖1,《陶瓷基複合材料的連線方法》提出一種類似金屬鉚接的陶瓷基複合材料連線方法,包括如下四個關鍵環節:(1)加工陶瓷基複合材料銷釘或鉚釘;(2)將連線件組合配鑽銷釘或鉚釘孔;(3)將銷釘或鉚釘與連線件進行組合;(4)將組合件進行化學氣相滲透沉積。

由於化學氣相滲透沉積是一種粘結,而銷釘或鉚釘起到了類似螺栓的機械連線作用。該發明巧妙地將粘結與緊固有機結合,充分發揮各自優點的連線新方法。

陶瓷基複合材料鉚接的核心環節是化學氣相滲透沉積。碳化矽是陶瓷基複合材料最常見的基體材料,也是陶瓷基複合材料最常見的防護塗層材料。陶瓷基複合材料通常用三氯甲基矽烷(MTS)為先驅體,採用化學氣相滲透的方法製備碳化矽基體,採用化學氣相沉積的方法製備碳化矽塗層。該發明將陶瓷基複合材料的製造過程與連線過程融為一體,不需要增加新的連線設備與連線工藝,同時陶瓷基複合材料鉚釘的加工成本遠比螺栓低。因此,陶瓷基複合材料鉚接可以大幅度降低連線成本。

為了保證碳化矽能在粘接部位充分沉積,提高陶瓷基複合材料的連線強度,鉚釘孔應該具有合適的錐度。錐度太小,碳化矽難以滲透沉積,銷釘容易拔出。錐度太大,複合材料連線部位容易發生剪下破壞。研究發現,比較合適的錐度在10~20度之間。在錐度合適的情況下,鉚接可以有效承受剪下載荷和拉伸載荷。由於錐孔鉚釘結構具有自鎖功能,不僅使鉚釘承受比較單純的拉伸應力,而且使錐孔承受比較單純的壓應力。鉚接部位的破壞只能是鉚釘的斷裂,而不是脫粘或錐孔剪下變形導致的鉚釘拔出。鉚接的強度實際上就是鉚釘軸向的拉伸強度或垂直與軸向的剪下強度,而這充分發揮了陶瓷基複合材料鉚釘高強度和高韌性的優勢。因此,陶瓷基複合材料鉚接強度和可靠性高。

為了便於鉚釘與連線件的組合,鉚釘應該適當加長,而且與錐孔之間應該是緊配合。鉚釘的直徑越大,對連線件的結構強度影響也越大,因而根據連線件的具體情況設計合適的鉚釘直徑和分布是非常重要的。陶瓷基複合材料鉚釘的直徑一般為Φ2~6毫米,這一點與金屬的鉚接基本相同。用化學氣相滲透的方法進行鉚接後,對連線件進行精加工,將鉚釘多餘的部分除掉。最後用化學氣相沉積的方法製備表面塗層,將鉚接部位覆蓋,使構件表面光滑過渡。即使金屬鉚接也會在表面留下鉚接頭,而陶瓷基複合材料的鉚接則完全不改變構件的表面形狀。由於磨削加工方法的限制,小於M6毫米的陶瓷基複合材料螺栓加工非常困難,因而螺栓連線孔的直徑大於Φ6毫米。因此,陶瓷基複合材料鉚接對連線件的結構強度影響小且不改變構件表面形狀。

鉚接全部使用陶瓷基複合材料製造設備,在製造設備許可的範圍內鉚接的尺寸不受限制。對於大型構件的連線,熱膨脹失配導致的變形是需要考慮的關鍵因素。顯然,粘結時連線件的變形具有累加性,因而變形更大,而鉚接時連線件的變形具有分散性,因而變形更小。由於鉚釘的釘扎作用,熱膨脹失配的影響範圍主要在鉚釘之間。鉚接的組合裝配取決於機械加工的可行性,在機械加工許可的範圍內鉚接的形狀不受限制。連線件組合裝配的精度對於粘結強度影響很大,但對鉚接的強度影響不大,因而對於加工精度難以保證的複雜構件,鉚接仍是一種合適的選擇。因此,陶瓷基複合材料鉚接對連線件的尺寸和形狀限制小。

實施案例

參照圖2,套用實施例1:選用3K碳纖維編制尺寸為65*120毫米三維預製體,用平板石墨模具對預製體進行定型。預製體經過沉積熱解炭界面層和碳化矽基體,完成三維C/SiC複合材料製備,熱解炭和碳化矽的沉積工藝條件為已有技術。用三維C/SiC複合材料沿纖維軸向加工鉚釘1,鉚釘1的尺寸為Φ2*20毫米。

選用1K碳布疊層製備尺寸為120*250毫米纖維預製體,用平板石墨模具對預製體進行定型。纖維預製體首先沉積熱解炭界面層,工藝條件為:沉積溫度850攝氏度、氣氛壓力0.2千帕、丙烯流量30毫升/分鐘、Ar流量300毫升/分鐘、沉積時間50小時。然後沉積碳化矽基體,工藝條件為:沉積溫度900攝氏度、氣氛壓力2千帕、H2氣流量200毫升/分鐘、Ar流量300毫升/分鐘、MTS溫度30攝氏度、H2與MTS的摩爾質量比為10、沉積時間150小時。

將製備的二維C/SiC複合材料一件作為構件A2,—件作為構件B3進行組合鑽孔。鑽孔使用錐型金剛石鑽頭,加工的錐孔直徑為Φ2毫米,錐度10度。

將三維C/SiC鉚釘1與二維C/SiC複合材料構件A2與構件B3的錐孔進行緊配合組裝,然後用滲透粘結碳化矽6的方法充填鉚釘與錐孔之間的間隙,除了沉積時間為60小時外,碳化矽沉積的工藝條件與複合材料相同。連線完成後對二維C/SiC複合材料進行加工,除掉鉚釘的多餘部分,最後用沉積塗層碳化矽5的方法沉積碳化矽塗層,除了沉積時間為60小時外,塗層沉積的工藝條件與複合材料也相同。

選用3K碳纖維編制尺寸為40*100毫米三維預製體,用平板石墨模具對預製體進行定型。預製體經過沉積熱解炭界面層和碳化矽基體,完成三維C/SiC複合材料製備,熱解炭和碳化矽的沉積工藝條件為已有技術。用三維C/SiC複合材料沿纖維軸向夾角為45度方向加工鉚釘1,鉚釘1的尺寸為Φ6*20毫米。

選用1K碳布疊層製備尺寸為100*200毫米纖維預製體,用平板石墨模具對預製體進行定型。纖維預製體首先沉積熱解炭界面層,工藝條件為:沉積溫度960攝氏度、氣氛壓力0.5千帕、丙烯流量60毫升/分鐘、Ar流量400毫升/分鐘、沉積時間80小時。然後沉積碳化矽基體,工藝條件為:沉積溫度1100攝氏度、氣氛壓力5千帕、H2氣流量350毫升/分鐘、Ar流量400毫升/分鐘、MTS溫度40攝氏度、H2與MTS的摩爾質量比為10、沉積時間200小時。

將製備的二維C/SiC複合材料一件作為構件A2,一件作為構件B3進行組合鑽孔。鑽孔使用錐型金剛石鑽頭,加工的錐孔直徑為Φ6毫米,錐度20度。

將三維C/SiC鉚釘1與二維C/SiC複合材料構件A2與構件B3的錐孔進行緊配合組裝,然後用滲透粘結碳化矽6的方法充填鉚釘與錐孔之間的間隙,除了沉積時間為100小時外,碳化矽沉積的工藝條件與複合材料相同。連線完成後對二維C/SiC複合材料進行加工,除掉鉚釘的多餘部分,最後用沉積塗層碳化矽5的方法沉積碳化矽塗層,除了沉積時間為100小時外,塗層沉積的工藝條件與複合材料也相同。

對兩例套用實施例的連線經拉伸強度測試,結果表明,鉚釘沒有被拔出,而是發生斷裂,連線拉伸斷裂強度為200兆帕左右。這是截至2004年7月27日,陶瓷基複合材料製件最高的連線強度。

專利榮譽

2021年6月24日,《陶瓷基複合材料的連線方法》獲得第二十二屆中國專利銀獎。