鋼管分類,按製造工藝分類,按形狀分類,按用途分類,內壁防腐分類,液體環氧塗料IPN8710防腐,熔結環氧粉末防腐,外壁防腐分類,2PE/3PE防腐和單層PE防腐,環氧煤瀝青防腐,外套防腐,工藝防腐,防腐標準,用途,優點,

鋼管分類

按製造工藝分類

(2)焊管按照製造工藝可以分為:直縫焊接鋼管、螺旋焊接鋼管、板卷對接焊鋼管、焊管熱擴鋼管。

按形狀分類

鋼管按形狀可以分為:圓管、方形管

、矩形管、八角形、六角形、D形、五角形等異形鋼管、 複雜斷面鋼管,雙凹型鋼管,五瓣梅花形鋼管,圓錐形鋼管,波紋形鋼管,瓜子形鋼管,雙凸形鋼管等。

按用途分類

鋼管按用途可分為:管道用鋼管、熱工設備用鋼管、機械工業用鋼管、石油、地質鑽探用鋼管、容器鋼管、化學工業用鋼管、特殊用途鋼管等。

內壁防腐分類

液體環氧塗料IPN8710防腐

一、組成

由脂肪族聚氨酯預聚物與環氧樹脂、優質顏料、助劑、溶劑組成。專用於食品、飲用水等所接觸的設備、輸配水管道、飲水艙表面的防腐。

二、性能

該漆為接技型互穿網路聚合物,在常溫下引發聚合,兩網路能互相取長補短,產生協作效應,塗膜無毒性,高固體、低粘度,是一種強附著、高強度、耐沖磨、耐水解、耐腐蝕和耐水、耐候性非常優良的新型防腐塗料,且對鋼結構表面的除銹要求不高,使用溫度可在-20~120℃範圍內。

三、技術指標:

1、乾燥時間:表乾30min 實幹6-24h

2、柔韌性:1mm

3、耐衝擊性:50cm

四、施工及貯存:

(1)塗裝前須將基鐵表面處理Sa2.5級,施工中嚴禁帶入水份、灰塵、油污以保證塗刷質量。

(2)塗料配比為:甲組分(基料)、乙組分(固化劑)=9kg漆:1kg固化劑(或按我廠告知的比例配比施工)。

(3)施工配比方法為:將甲組分大口打開,將乙組分加入甲組分內,充分攪拌均勻。熟化30分鐘,即可進行塗裝。

(4)此材料要求隨配隨用,配比後的塗料須在六小時之內用完。未配完的材料要密封保存。

(5)陰雨天或相對濕度大於75%時應停止施工。對於腐蝕介質嚴重的部位,建議多道塗刷。

(6)產品應存放在陰涼乾燥處,防止日光直接照射,隔絕火源,遠離熱源。

(7)貯存期為十二個月,期滿後應檢驗各項技術指標,如達到指標要求,可繼續使用。

熔結環氧粉末防腐

熔結環氧粉末又稱熱固性環氧樹脂重防腐粉末,是一種以空氣為載體進行輸送和分散的固體材料,將其施塗於經預熱的鋼鐵製品表面,熔化、流平、固化形成一道均勻的塗層防腐是在高溫下形成的重防腐塗層。該塗層具有塗敷操作簡便、無污染、塗層抗衝擊和抗彎曲性能好、耐溫性高等優點。

熔結環氧粉末分類:

1)按使用方法可分為:管道內噴塗用粉、管道外噴塗用粉、管道內外通用粉。管道外噴塗用粉又分為:單層粉、雙層粉、三層結構防腐用粉。

2)按用途可分為:石油天然氣管道用粉、飲用水管道用粉、消防管道用粉、煤礦抗靜電通風管道用粉、化工管道用粉、石油鑽桿用粉、管件用粉、船舶管道用粉、高鹽水重防腐管道用粉等。

3)按固化條件可分為:快速固化、普通固化兩種類型。快速固化粉末的固化條件一般為230℃/0.5~2min,主要用於管道外噴塗或三層防腐結構,由於固化時間短,生產效率高,適合流水線作業;普通固化粉末的固化條件一般為230℃/5min以上,由於固化時間長,塗層流平好,適用於管道內噴塗。

熔結環氧粉末的防腐方法:

主要有:靜電噴塗法、熱噴塗法、抽吸法、流化床法、滾塗法等。管道內塗敷一般採用摩擦靜電噴塗法、抽吸法或熱噴塗法;這幾種噴塗方法都有一個共同特點,即噴塗之前需要將工件預熱到某一溫度,使粉末一接觸即熔化,餘熱應該能使塗膜繼續流動,進一步流平覆蓋整個鋼管表面,特別是在鋼管表面的凹陷處,以及焊縫兩側,熔融的塗料流入填平,使塗層與鋼管緊密結合,最大限度減少孔隙,並在規定時間內固化,最後用水冷卻終止固化過程。

內壁防腐性能比較如下:

性能比較 | 熱熔結環氧粉末塗層 | 液體環氧IPN8710 |

原材料 | 無溶劑,食品級粉末,環保 | 有刺激性異味,稀釋劑、固化劑組成等 |

防腐工藝 | 熱熔噴塗,與250℃鋼管基體發生反應,生成鋼塑合金層 | 用噴槍冷噴到鋼管,固化時間長。 |

附著力 | 機械篏合、化學鍵、擴散、靜電結合力 | 只有機械嵌合力 |

塗層厚度 | 300-500um | 30-80um |

耐蝕性 | 耐腐蝕、耐磨、耐衝擊 | 防鏽不防腐,不耐水沖刷,起減阻作用 |

摩擦係數 | 0.0086 | 0.012 |

理論壽命 | 50年 | 3-5年 |

外壁防腐分類

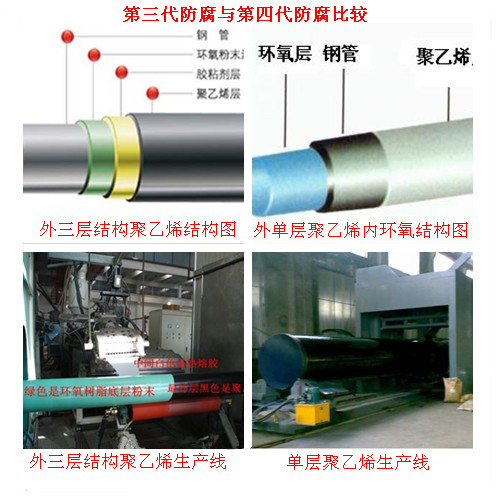

2PE/3PE防腐和單層PE防腐

一、3PE防腐

管道三層PE防腐結構:第一層環氧粉末(FBE>100um),第二層膠粘劑(AD)170~250um,第三層聚乙烯(PE)2.5~3.7mm。三種材料融為一體,並與鋼管牢固結合形成優良的防腐層。

管徑範圍Φ60~Φ1420

二、2PE防腐鋼管

管道二層PE防腐結構,第一層膠粘劑(AD),第二層聚乙烯(PE),二種材料融為一體,各層厚度同三層PE相同

標準:SY/T0413-2002 埋地鋼製管道聚乙烯防腐層技術標準

GB/T23257-2009 埋地鋼製管道聚乙烯防腐層技術標準

三、單PE防腐鋼管

單層PE防腐鋼管是採用淋塗工藝(又稱幕簾法),將中頻加熱後的鋼管進行旋轉,鋼管頂層是裝有聚乙烯粉末的容器,通過淋塗撒在鋼管外壁表面形成聚乙烯塗層。執行標準CJ/T120-2008給水塗塑複合鋼管。

單層聚乙烯與三層聚乙烯的比較

單層聚乙烯與三層聚乙烯的比較四、外3PE防腐與外單PE防腐性能比較

性能比較 | 外3PE內熔結環氧鋼管 | 外單聚乙烯內環氧鋼管 |

外防腐層工藝 | 熔結纏繞,三層結構 | 幕簾法,淋塗,單層 |

防腐結構 | 底層環氧樹脂塗層,中間層是膠黏劑,外層高密度聚乙烯 | 單層聚乙烯,低密度聚乙烯 |

外防腐層厚度 | 2.5-4mm | 1-1.5mm |

附著力 | 極強 | 一般,不耐水煮 |

性能 | 耐腐蝕、耐磨、耐衝擊 | 耐蝕性一般,不耐劃傷 |

缺陷 | 無 | 易出現針孔,外觀流平不均勻 |

環氧煤瀝青防腐

一、組成:

該產品是由環氧樹脂、煤焦油瀝青、防鏽顏料、助劑、改性胺配製而成。產品具有乾燥迅速,附著力好、柔韌性好,雙組分包裝、施工方便。具有耐酸、耐鹼、耐鹽、耐水、耐油等特點。

二、特性及用途:

該漆綜合了環氧樹脂的機械強度高、粘接力大、耐化學介質浸蝕和瀝青的耐水、抗微生物、抗植物根系的特點,是一種高性能的防腐絕緣塗料,該產品有良好的耐化學藥品性、耐水性。

適用於輸油、輸氣、輸水管道,自來水、煤氣、管道、煉油廠、化工廠、污水處理廠的設備和管道的防腐,亦可作為海洋石油鑽井平台及船舶水下部的防腐及礦山、井下設備的防腐。

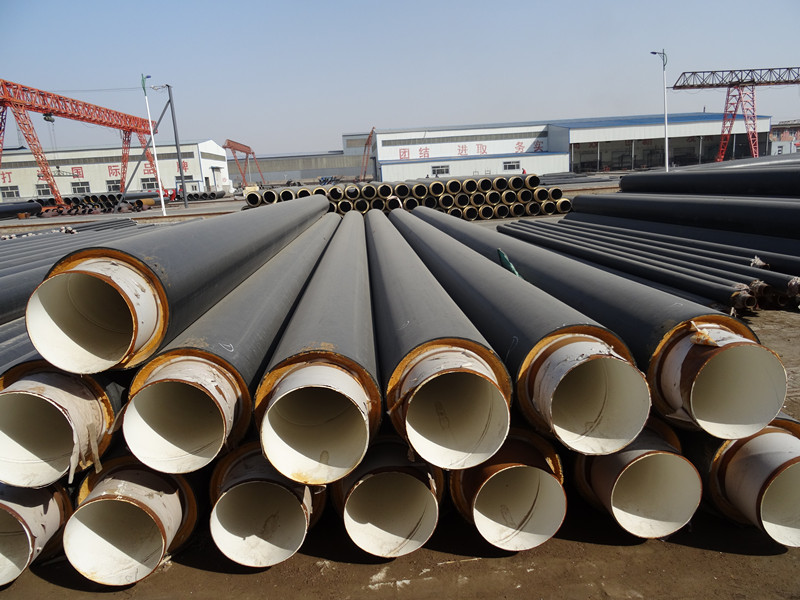

外套防腐

高密度

聚乙烯外套防腐結構:在鋼管外表面包裹高密度聚乙烯材料製成,具有極高的機械強度和優良的耐腐蝕性能,可以保護鋼管在運輸、安裝及使用過程中避免因外界因素而造成的破壞。製造外套管應添加抗氧劑、紫外線穩定劑和炭黑等。聚乙烯外套管易老化,如露天存放宜用篷布等物遮蓋,堆放處應遠離高熱源和火源,製成防腐鋼管後,禁止暴曬、驟冷,否則聚乙烯外套管易開裂,影響產品性能和使用壽命。

工藝防腐

環氧粉末一直是採用靜電噴塗工藝塗敷。由於環氧粉末浸塑工藝受附著力問題困擾,環氧粉末的浸塑始終沒能推廣。當前來隨著三椰環氧粉末浸塑專用磷化液開發成功,首次攻克了環氧粉末浸塑工藝的附著力難題,開始出現環氧粉末的浸塑這一新興工藝。

防腐標準

FBE環氧粉末防腐執行SY/T0315—2005《鋼質管道單層熔結環氧粉末外塗層技術規範》

2PE/3PE防腐執行GB/T23257-2009《埋地鋼質管道聚乙烯外塗層技術標準》

防腐表層除銹標準:鋼管外表面噴砂除銹按GB/T8923-2008要求達Sa2 1/2級,鋼管表面的錨紋深度在40-100μm。

用途

防腐鋼管母材包括螺旋管,直縫管,無縫管等,在我國廣泛套用於長距離輸水、石油、化工、天然氣、熱力、污水處理、水源、橋樑、鋼結構,海洋輸水打樁等管道工程領域。

優點

鋼管通過防腐除了提高了鋼管的使用壽命外,具體還表現在以下幾個方面:

1、結合鋼管的機械強度和塑膠的耐蝕性於一體;

2、外壁塗層達2.5mm以上,耐劃傷、耐磕碰;

3、

內壁摩阻係數小,0.0081-0.091,降低能耗;

4、內壁達到國家衛生標準;

5、內壁光滑不易結垢,具有自清潔功能。

單層聚乙烯與三層聚乙烯的比較

單層聚乙烯與三層聚乙烯的比較