簡介

鑽削運動構成:鑽頭的旋轉運動為主切削運動,加工精度較低。

加工方法

用鑽頭在實體材料上加工孔的工藝方法稱為鑽削加工。鑽削是孔加工的基本方法之一,鑽削通常在鑽床或車床上進行,也可在鏜床或銑床上進行。

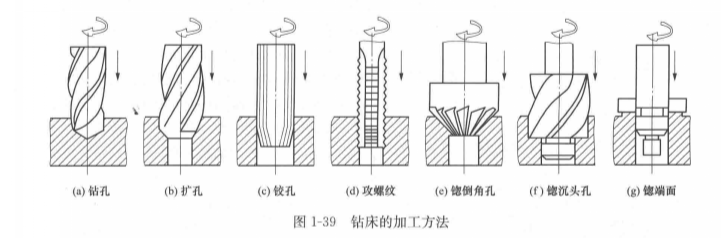

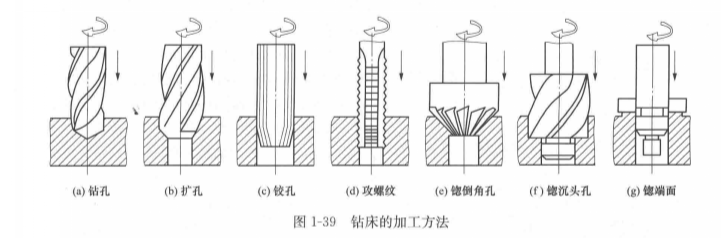

鑽床是孔加工的主要工具機。在鑽床上主要用鑽頭(麻花鑽)進行鑽孔。在車床上鑽孔時,工件旋轉,刀具做進給運動。而在鑽床上加工時,工件不動,刀具做旋轉主運動,同時沿軸向移動做進給運動。故鑽床適用於加工沒有對稱迴轉軸線的工件上的孔,尤其是多孔加工,如加工箱體、機架等零件上的孔。除鑽孔外在鑽床上還可完成擴孔、鉸孔、鍃平面、攻螺紋等工作,其加工方法如下圖所示。

鑽削的工藝特點

(1)麻花鑽的兩條切削刃對稱地分布在軸線兩側,鑽削時,所受徑向抗力相互平衡,因此不像單刃刀具那樣容易彎曲。

(2)鑽孔時切削深度達到孑孔徑的一半,金屬切除率較高。

(3)鑽削過程是半封閉的,鑽頭伸人工件孔內並占有較大空間,切屑較寬且往往成螺旋狀,而麻花鑽容屑槽尺寸有限,因此排屑較困難,已加工孔壁由於切屑的擠壓摩擦常被劃傷,使表面粗糙度Ra值較大。

(4)鑽削時,冷卻條件差,切削溫度高,因此,限制了切削速度,影響生產率的提高。

(5)鑽削為粗加工,其加工經濟精度等級為ITl3~IT11,表面粗糙度為Ra50~12.5μm。一般用作要求不高的孔(如螺栓通過孔、潤滑油通道孔等)的加工或高精度孔的預加工。

鑽削用刀工具

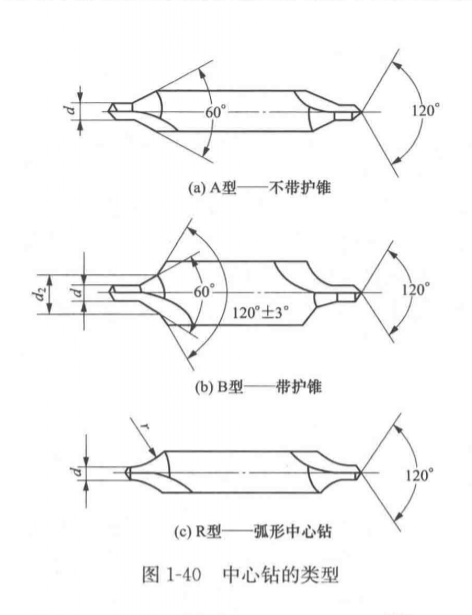

中心鑽

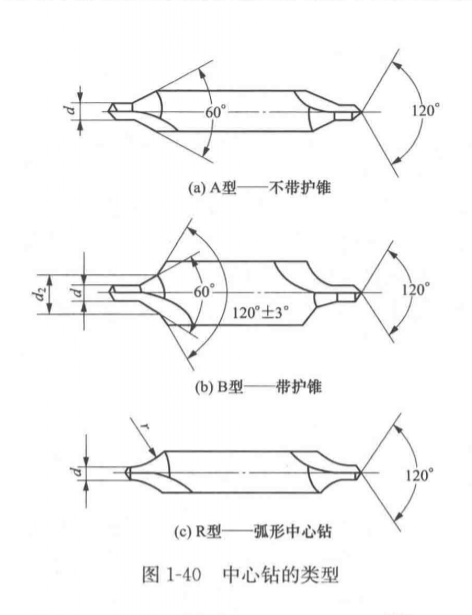

中心鑽用於軸類等零件端面上的巾心孔加工。中心鑽有三種形式,如下圖所示。加工直徑d=1~10mm的中心孔時,通常採用A型,用於不需要多次裝夾或不保留中心孔的工件;工序較長、精度要求較高的工件,為了避免60°定心錐被損壞,一般採用B型,用於多次安裝的工件。R型中心鑽可減小中心孔與頂尖的接觸面積,減小摩擦力,提高定位精度。

麻花鑽

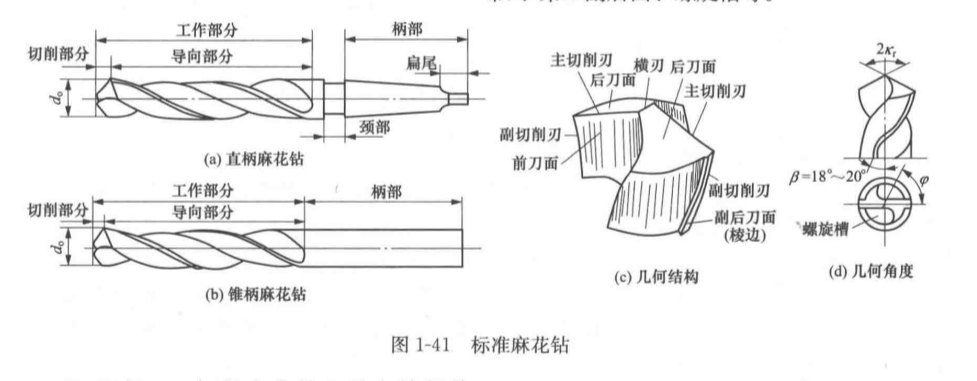

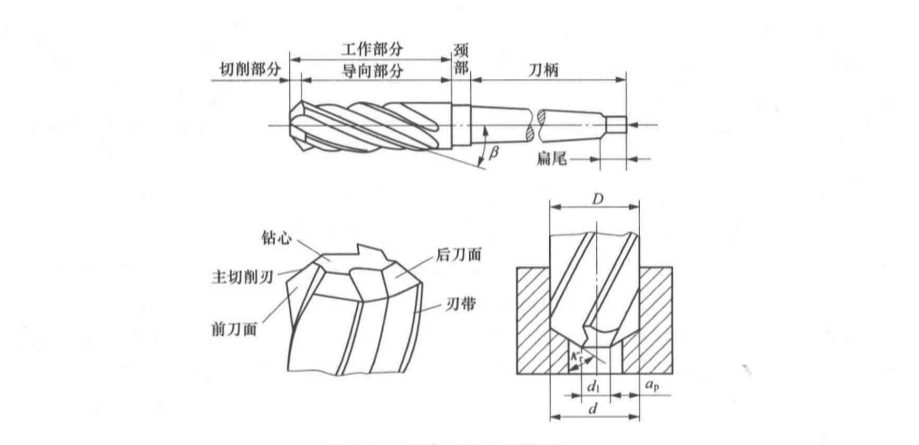

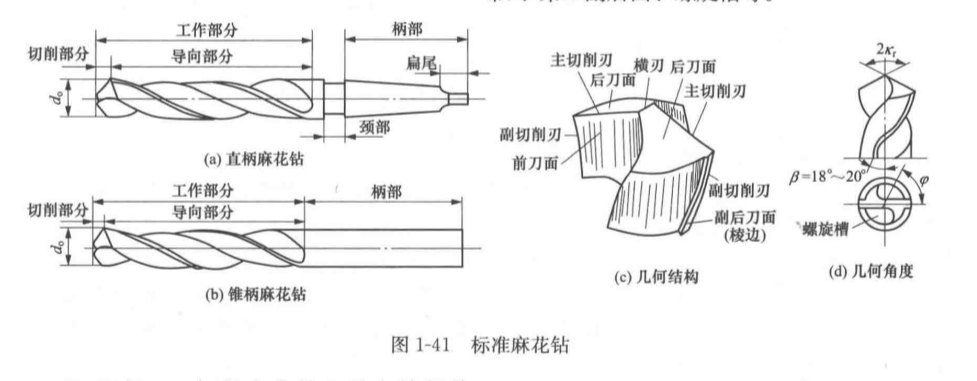

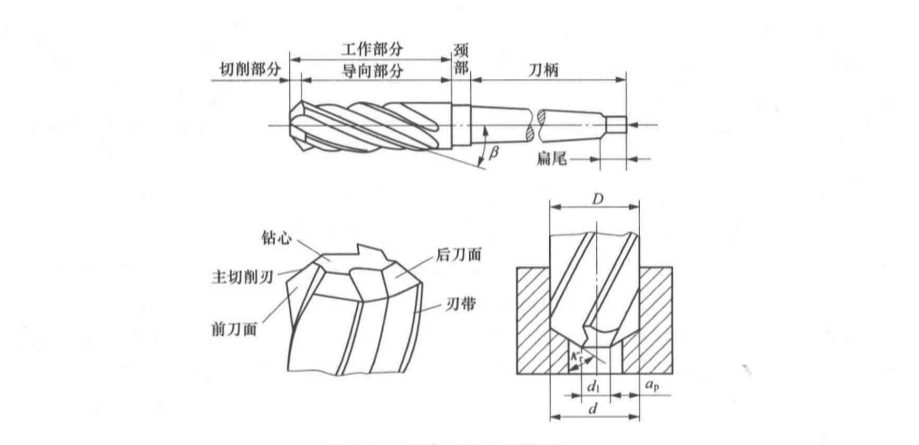

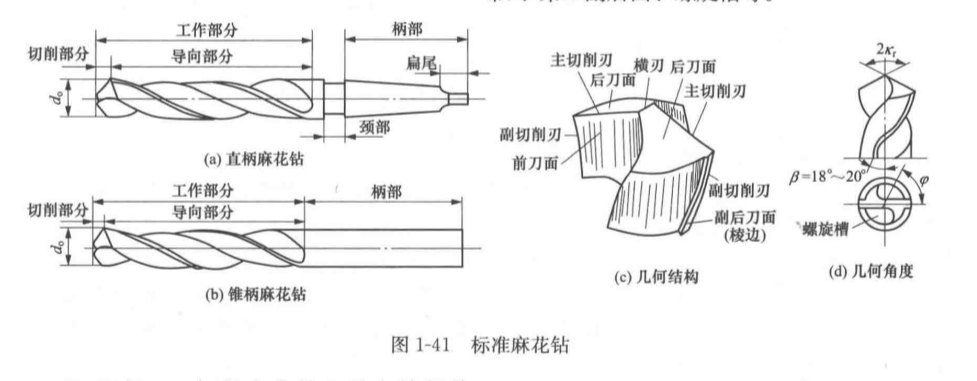

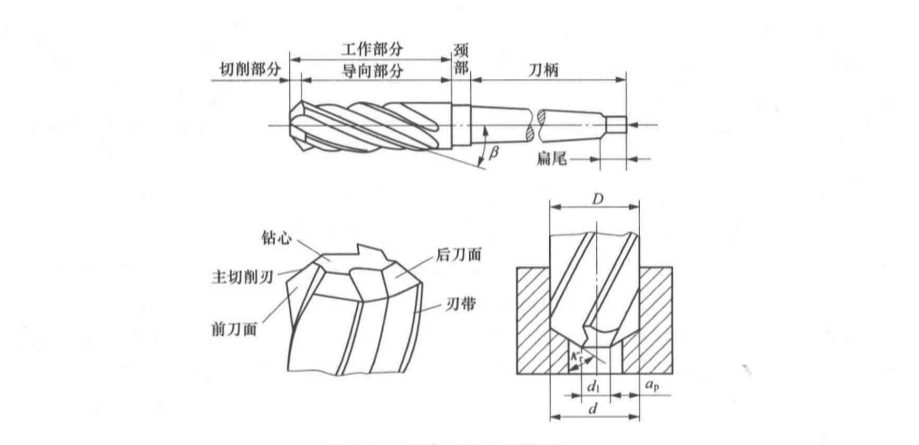

(一)標準麻花鑽的結構。麻花鑽主要用來在工件上鑽孔,其結構有相應的標準,標準麻花鑽通常由刀體、刀柄和頸部組成,如圖1所示。

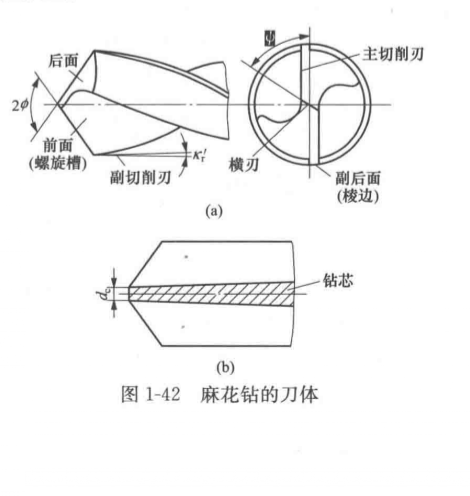

1)刀體:也稱作工作部分,刀體有兩條對稱的螺旋槽,用於容屑、排屑和導入切削液。刀體包括切削部分與導向部分。

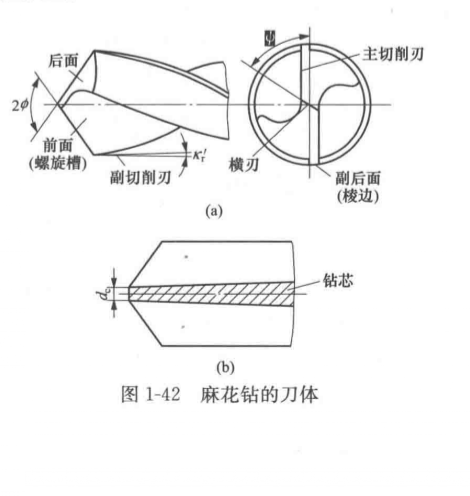

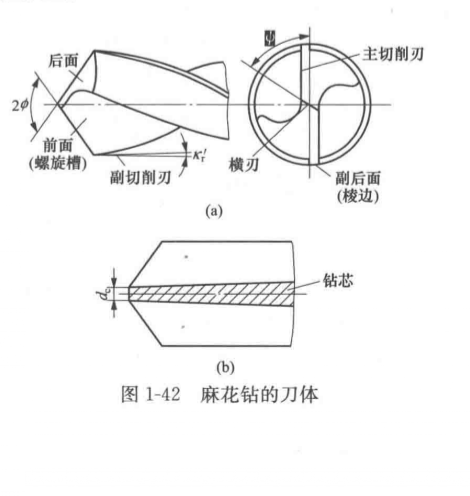

刀體的前端為切削部分,承擔主要的切削工作;麻花鑽在其軸線兩側對稱分布有兩個切削部分,如圖2所示。兩螺旋槽面是前面,麻花鑽頂端的兩個曲面是後面,兩後面的交線稱為橫刃,前面與後面的交線是主切削刃。刀體的後端為導向部分,導向部分是切削部分的後備部分,在鑽削時沿進給方向起引導鑽頭作用。導向部分包括副切削刃、第一副後面(刃帶)、第二副後面、螺旋槽等。

2)刀柄:刀柄是麻花鑽上的夾持部分,切削時既用於連線又用來傳遞轉矩。刀柄有錐柄(莫氏標準錐度)和直柄兩種。鑽頭直徑大於Φ12時做成圓錐柄,小直徑鑽頭則做成圓柱柄。

3)頸部:刀體與刀柄間的過渡部分,在麻花鑽製造的磨削過程中起退刀槽作用,通常麻花鑽的直徑、材料牌號標記在這個部分。為製造方便,小直徑直柄鑽頭沒有頸部。

圖1

圖1 圖2

圖2(二)先進鑽頭——群鑽。

1)標準麻花鑽使用中存在的問題:①主切削刃上各點前角相差較大(-30°~30°),切削能力懸殊;②橫刃前角小(負值),橫刃且長,鑽削軸向力大,定心差;③主切削刃長,切削寬度大,切屑捲曲困難,不易排屑;④主切削刃與副切削刃轉角處(即刀尖)切削速度高,但該處后角為零,因而刀尖磨損最快;⑤切削速度口變化大,外徑處最大,鑽心處v=0,此處擠壓嚴重;⑥棱帶處副偏角近似為零,副后角為零,因此摩擦嚴重;⑦兩條主刀刃不易磨對稱,徑向分力的合力易引起孔的直徑加大或孔的直線偏斜。

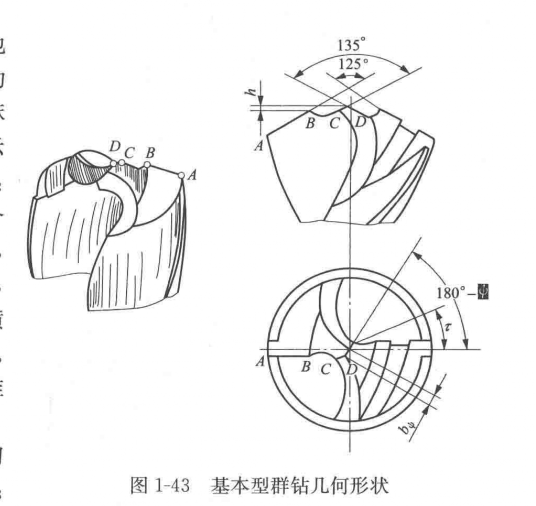

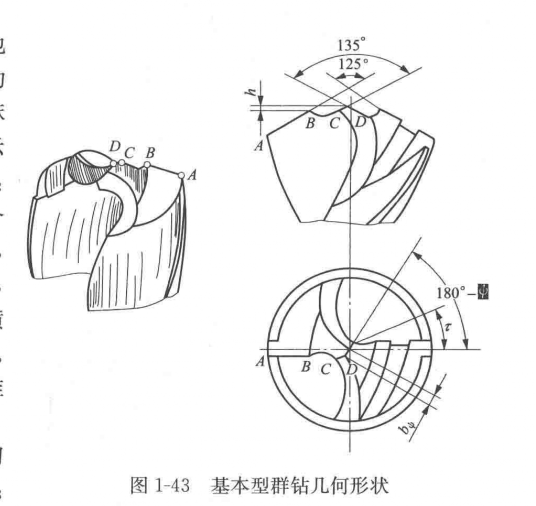

2)群鑽。群鑽是由倪志福發明的,他當時提出這種鑽頭的發明主要是民眾的功勞,群鑽由此得名。群鑽是標準高速鋼麻花鑽綜合修磨方法的套用。下圖所示為基本型群鑽幾何形狀。修磨的方法是:先磨出兩條外直刃(AB),然後再在兩個後刀面上分別磨出月牙形圓弧槽(BC),最後修磨橫刃,使之縮短、變尖、變低,以形成兩條內直刃(CD),留下一條窄橫刃bΨ,此外,在外刃上還要磨出分屑槽。群鑽的加工精度和生產效率大大高於標準高速鋼麻花鑽。

群鑽主要用於切削鋼材,兩條主刀刃各分三段,標準群鑽外直刃鋒角2Ψ=125°;圓弧刃2εc;內直刃鋒角2τ=135°。將橫刃修短、磨低、磨尖,形成三個尖,o尖、B尖和B塊。開分屑槽,當D≥15~40mm時效果好。

群鑽的特點是鑽削力小、溫度低、進給量提高、切入快、定心好、直線度好、排屑順利。可用下面四句話來概括:三尖七刃銳當先,月牙弧槽分兩邊,一側外刃再開槽,橫刃磨低窄又尖。

擴孔鑽

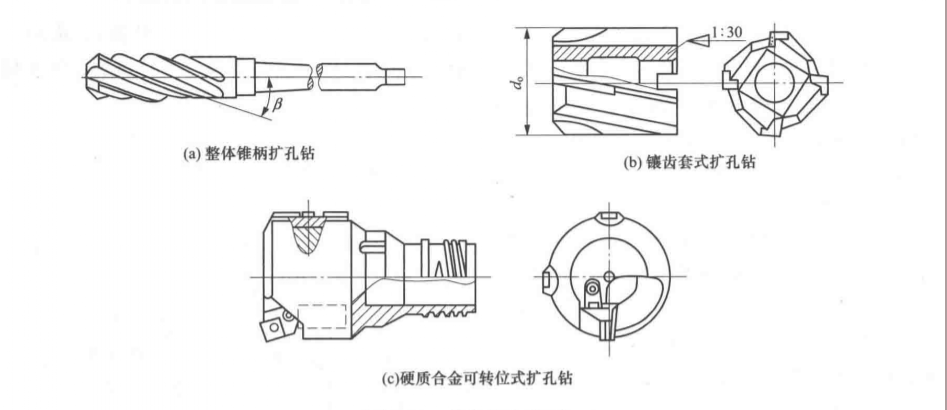

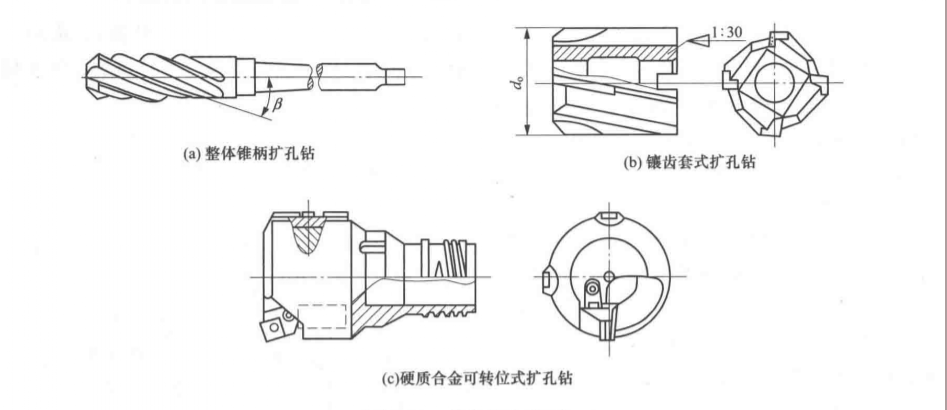

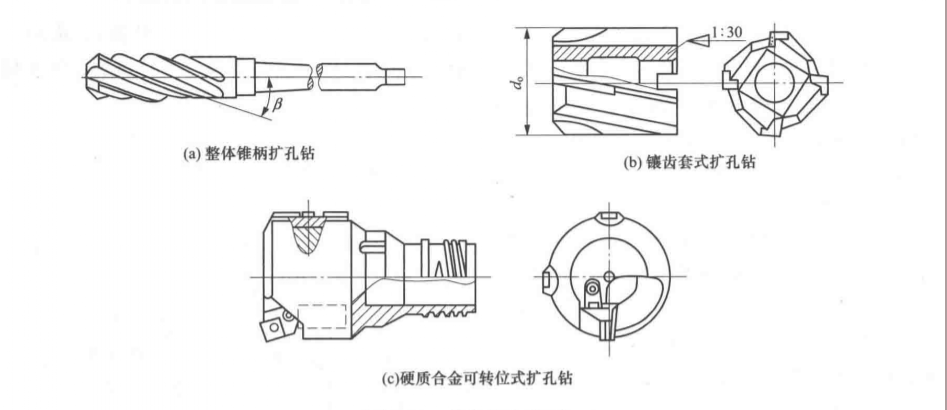

用擴孔工具(如擴孔鑽)擴大工件孔徑的加工方法稱為擴孔。擴孔是用擴孔鑽在工件上已經鑽出、鑄出或鍛出的孔的基礎上所做的進一步加工,以擴大孔徑,提高孔的加工精度。對精度要求高、表面要求光潔的小孔,在鑽削後常常採用擴孔來進行半精加工。擴孔鑽的類型如圖3所示,有整體錐柄擴孔鑽、鑲齒套式擴孔鑽和硬質合金可轉位式擴孔鑽三種。

用擴孔鑽擴孔,加工餘量比鑽孔時小得多。它可以是為鉸孔前的預加工,也可以是精度要求不高孔的最終加工工序。如圖4所示,擴孔鑽在結構上具有以下特點:

(1)導向性好。擴孔鑽與麻花鑽相似,由於容屑槽淺而窄,通常可在刀體上做出有3或4個切削刃,這樣既能提高生產效率,又增加了切削刃的棱邊數.從而增強了擴孔時刀具的導向及修光作用,有利於提高加工質量,切削也比較穩定。

(2)剛性好。由於擴孔時切削深度較小,ap=(D-d)/2,切屑少,容屑槽可做的淺而窄,使鑽心部分較粗大,大大提高了刀體的剛度。

(3)切削條件好。擴孔鑽的切削刃不必自外緣延續到中心,無橫刃,避免了橫刃及其引起的不良影響。軸向力較小,可採用較大的進給量,生產率較高。另外.由於切屑少,排屑就比較順利,從而不易刮傷已加工表面。

由於上述原因,擴孔比鑽孔的精度高,擴孔的加工經濟精度等級為IT11、IT10,表面粗糙度為Ra6.3~3.2μm。且在一定程度上還可以校正原有孔的軸線偏差,使其獲得較正確的幾何形狀。

圖3

圖3 圖4

圖4鍃鑽

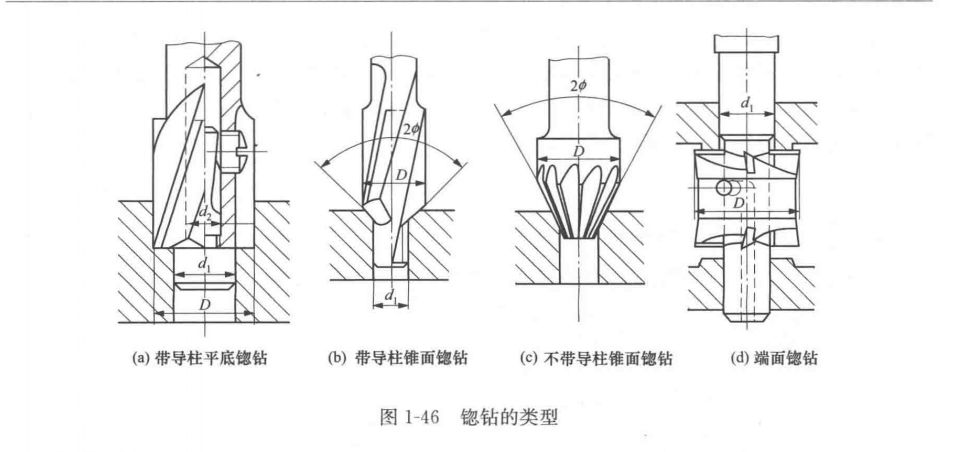

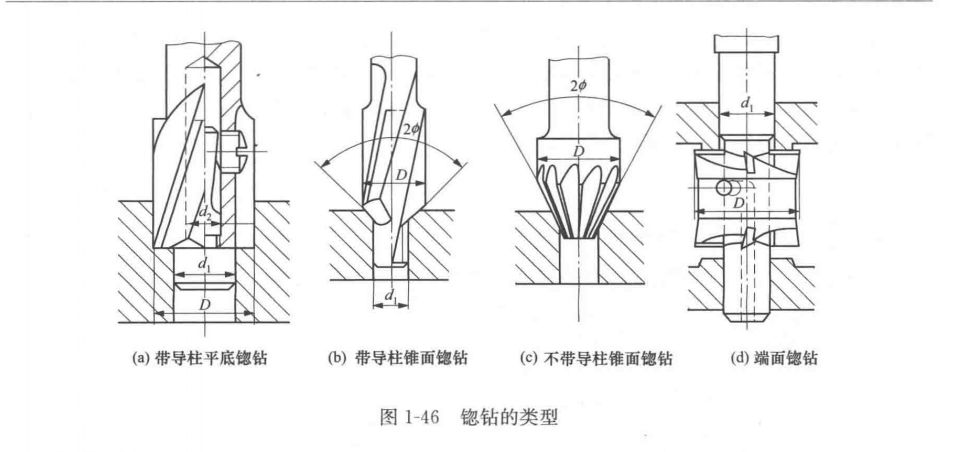

用鍃鑽加工各種沉頭螺釘孔、錐孔、凸台面的方法稱為鍃孔。鍃孔一般在鑽床上進行。圖5所示為鍃孔的幾種形式。其中,圖5(a)是帶導柱的平底鍃鑽,適用於加工六角螺栓、帶墊圈的六角螺母、圓柱頭螺釘的沉頭孔;圖5(b)、(c)分別是帶導柱和不帶導柱的錐面鍃鑽,用於加工錐面沉孔;圖5(d)是端面鍃鑽,用於加工凸台。鍃鑽上帶有定位導柱矗。,用來保證被鍃孔或端面與原來孔的同軸度或垂直度。

鑽削工具機

鑽削工具機——鑽床,其主參數是最大鑽孔直徑。根據用途和結構的不同,鑽床可分為立式鑽床、搖臂鑽床、台式鑽床、深孔鑽床及其他鑽床等。

立式鑽床

如下圖所示,立式鑽床是一種將主軸箱和工作檯安置在立柱上,主軸垂直布置的鑽床。加工時工件直接或通過夾具安裝在工作檯上,主軸的旋轉運動由電動機經變速箱傳動。加工時主軸既做旋轉的主運動,又做軸向的進給運動。工作檯和進給箱可沿立柱上的導軌調整其上下位置,以適應在不同高度的工件上進行鑽削加工。由於在立式鑽床上是通過移動工件位置的方法,使被加工孔的中心與主軸中心對中,因而操作很不方便,不適於加工大型零件,生產率也不高。此外,立式鑽床的自動化程度一般均較低,故常用於單件、小批生產中加工中小型工件。在大批大量生產中通常被組合鑽床所代替。

搖臂鑽床

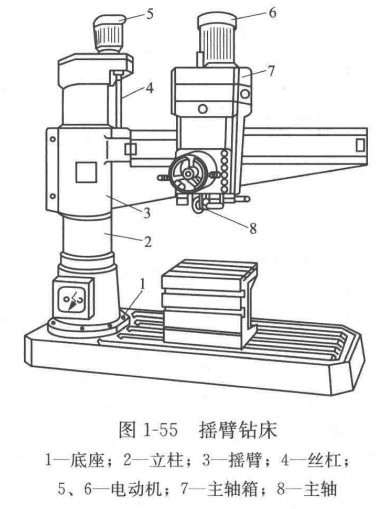

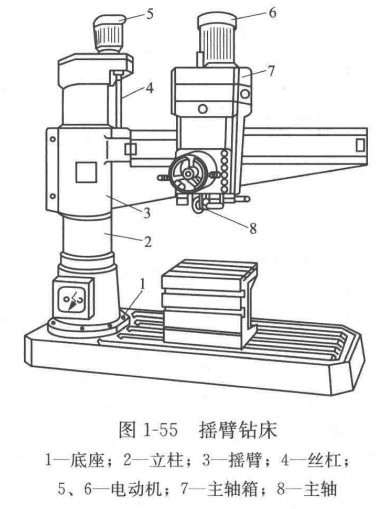

如下圖所示,搖臂鑽床是一種搖臂可繞立柱迴轉和升降,主軸箱又可在搖臂上做水平移動的鑽床。工件固定在底座1的工作檯上,主軸8的旋轉和軸向進給運動是由電動機通過主軸箱7來實現的。主軸箱可在搖臂3的導軌上移動,搖臂藉助電動機5及絲槓4的傳動,可沿立柱2上下移動。立柱2由內立柱和外立柱組成,外立柱可繞內立柱在±180°範圍內迴轉。因此,主軸很容易被調整到所需的加工位置上,這就為在單件、小批生產中,加工大而重的工件上的孑L帶來了很大的方便。

台式鑽床

如下圖所示,台式鑽床是一種主軸垂直布置的小型鑽床,鑽孔直徑一般在Φ15mm以下。由於加工孔徑較小,台鑽主軸的轉速可以很高,一般可達每分鐘幾萬轉。台鑽小巧靈活,使用方便,但一般自動化程度較低,適用於單件、小批生產中加工小型零件上的各種孔。

套用

在各類機器零件上經常需要進行鑽孔,因此鑽削的套用還是很廣泛的,但是,由於鑽削的精度較低,表面較粗糙,一般加工精度在IT10以下,表面粗糙度Ra值大於12.5μm ,生產效率也比較低。因此,鑽孔主要用於粗加工,例如精度和粗糙度要求不高的螺釘孔、油孔和螺紋底孔等。但精度和粗糙度要求較高的孔,也要以鑽孔作為預加工工序。

單件、小批生產中,中小型工件上的小孔(一般D<13 mrn)常用台式鑽床加工;中小型工件上直徑較大的孔(一般D<50mm)常用立式鑽床加工;大中型工件上的孔應採用搖臂鑽床加工;迴轉體工件上的孔多在車床上加工。

在成批和大量生產中,為了保證加工精度,提高生產效率和降低加工成本,廣泛使用鑽模、多軸鑽的或組合工具機進行孔的加工。

鑽削的引偏

鑽削加工容易產生“引偏”,“引偏”是由於鑽頭彎曲、孔的軸線歪斜而引起孔徑擴大,孔不圓。

引偏產生的原因:

1)麻花鑽是最常用刀具,由於細長而剛性差。

2)麻花鑽上有兩條較深的螺旋槽,剛性差。

3)鑽頭僅有兩條很窄二棱邊與孔壁接觸,接觸剛度和導向作用也很差。

4)鑽頭橫刃處前角有很大負值,切削條件極差,鑽孔時一半以上的軸向力由橫刃產生,稍有偏斜將產生較大附加力矩,使鑽頭彎曲此外,兩切削刃不對稱,工件材料不均勻,也易引偏。

圖1

圖1 圖2

圖2

圖3

圖3 圖4

圖4

圖1

圖1 圖2

圖2

圖3

圖3 圖4

圖4