基本介紹

- 中文名:鐵水熔池造氣

- 外文名:coal gasification in iron bath

- 學科:冶金工程

- 領域:能源

- 範圍:冶煉

- 釋義:氧氣或水蒸氣供入鐵水熔池

簡介,簡史,工作原理,工藝特點,

簡介

鐵水熔池造氣可以氣化各種煤,生成的煤氣還原性好,含硫量低,是較好的煤氣化制氣工藝,也可用於直接還原連續鑄鋼|煉鐵和熔融還原連續鑄鋼煉鐵;還可開發出鐵浴熔融還原新工藝。

簡史

鐵水熔池造氣技術的開發始於20世紀60年代末期。1970年美國套用技術公司(ATC)開發了Atgas法,進行了2.7t級實驗,製得含CO63.5%,H236%和少量其他成分的還原氣體;此後日本新明和株式會社進行了兩室連通鐵浴氣化實驗,解決水煤氣反應吸熱的熔池溫度補償問題;1975年瑞典皇家工學院開始研究,並於1982年在國際能源機構(IEA)資助下與日本聯合開發CIG法;聯邦德國的KHD公司購買了美國專利,1978年在6t 轉爐上實驗,形成了每小時處理10t煤、產生20000m3還原煤氣的能力;日本住友金屬1978年後進行了60kg和2t 級試驗,1979年後建立了10t級氣化裝置(CGS法);此後還與聯邦德國的KHD公司聯合開發MIP法並進行工業試驗;聯邦德國的Krupp公司則進行了COIN法的150kg和3t級試驗工作。80年代後期,瑞典還獨自製造了100t級以上的轉爐,進行鐵水熔池造氣試驗,試驗的計畫、實施、評估由新日鐵和瑞典的IPS合作進行,操作由MEFOS承擔。

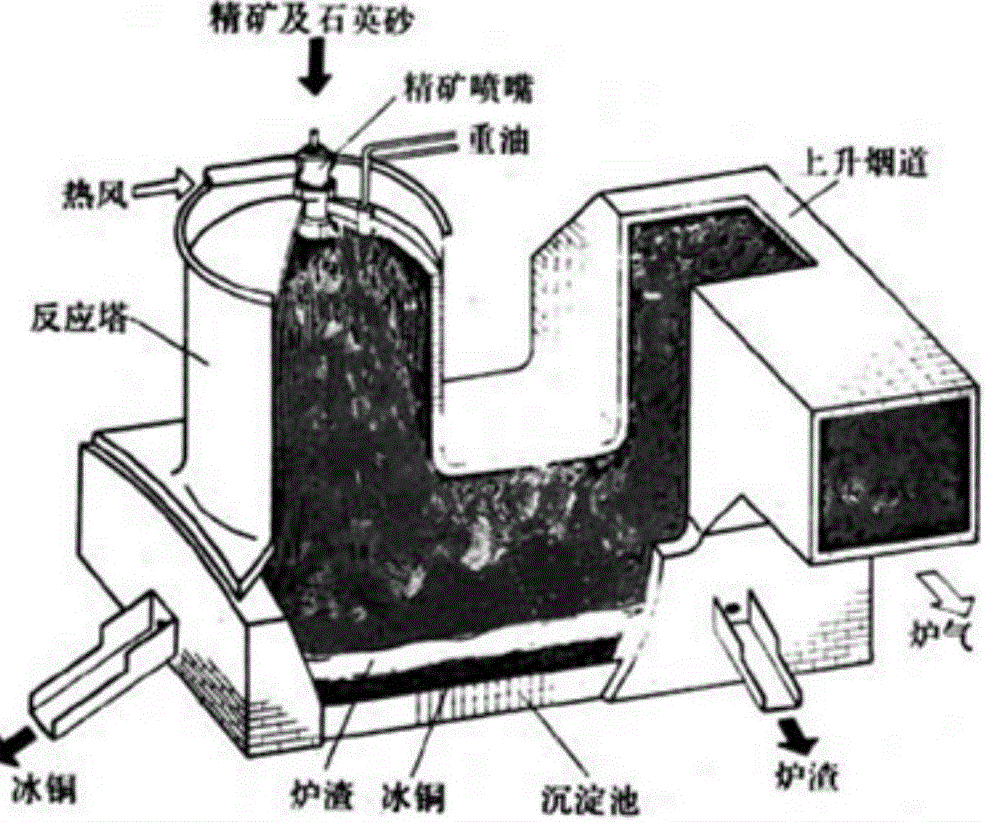

工作原理

鐵水熔池溫度一般維持在1773K左右,並保持一定含碳量,供給熔池煤粉的同時,吹入一定數量的氣化劑(氧、水蒸氣和CO2)以及造渣劑。在此條件下,煤中揮發分逸出,殘留的碳溶解在鐵中而被氣化,煤中灰分和硫與造渣劑結合,生成渣層覆蓋在熔鐵的上部。反應生成煤氣含硫量較低,主要成分是CO和H2。在此,鐵水熔池是高效的傳質、傳熱反應器。恰當地供給煤粉量以及氣化劑種類和數量,可以維持合適的鐵水熔池溫度和含碳量,使鐵水熔池造氣過程穩定進行。

工藝特點

鐵水熔池造氣有以下特點:

(1)反應速度快。鐵水熔池溫度高,熔池內傳熱、傳質條件好,煤粉、鐵水中碳和氣化劑的反應能迅速進行,具有很高的生產率。在此高溫下,煤帶入的碳氫化合物完全分解,煤氣基本由CO和H2(>90%)組成。

(2)穩定性好。鐵水熔池有溶解碳的能力和較大的熱容量,是氣化反應的緩衝器,因此,在煤粉和氣化劑的供給數量發生瞬間波動時,可以維持造出的煤氣成分基本穩定。

(3)煤種適應性強。鐵水熔池造氣對煤種選擇小,可使用褐煤、高硫煤和液化殘渣等。煤中的灰分可通過加入熔劑造渣排出爐外;煤中的硫溶解於鐵水熔池後,也可造渣脫除,因此,煤氣中有害物質H2S和COS含量很低。

(4)熔池鐵液中含碳(甚至飽和碳),在此強還原條件下,可噴入水蒸氣作為氣化介質與碳進行氣化反應,從而提高氣體產品中H2的含量。

(5)設備簡單。由於轉爐迅速發展和頂底複合吹煉技術的採用,建立在轉爐技術基礎上的鐵水熔池造氣法易實現大規模工業生產。

鐵水熔池造氣中,噴槍形式與冷卻以及鐵水熔池壽命是關鍵。如何保證噴槍壽命,降低造氣過程爐襯耐火材料的侵蝕程度非常重要。另外,連續排渣、煤氣熱除塵也是需要解決的問題。