COIN法是一個德國的Krupp公司開發的一種熔融還原煉鐵工藝。該工藝是以鐵水熔池造氣為基礎發展的熔融還原工藝。作為鐵浴產生煤氣的方法,COIN工藝作了有效探索,而作為熔融還原工藝,其研究成果較少,尚存在許多問題未解決,要實現工業生產還有較大困難。

基本介紹

- 中文名:COIN法

- 性質:熔融還原煉鐵工藝

- 公司:Krupp

- 國家:德國

- 學科:冶金工程

- 領域:能源

COIN法是一個德國的Krupp公司開發的一種熔融還原煉鐵工藝。該工藝是以鐵水熔池造氣為基礎發展的熔融還原工藝。作為鐵浴產生煤氣的方法,COIN工藝作了有效探索,而作為熔融還原工藝,其研究成果較少,尚存在許多問題未解決,要實現工業生產還有較大困難。

COIN法是一個德國的Krupp公司開發的一種熔融還原煉鐵工藝。該工藝是以鐵水熔池造氣為基礎發展的熔融還原工藝。作為鐵浴產生煤氣的方法,COIN工藝作了有效探索,而作為...

基本信息MMCoin1 大小:2.04M 更新:2016年3月19日 版本:1.0 要求:Android 4.2 以上簡介MMCoin的中文名稱為美美幣,其是一個由女性團體獨立創立的數字貨幣,研發...

MacCoin是麥當勞中國為與全球同步慶祝其經典產品巨無霸的50周歲生日,將推出一套5款巨無霸收藏幣,供冬粉分享與收藏,同時還可在全球門店兌換巨無霸產品。2018年8月3日...

PoSpace已用於2014年8月成立的Burstcoin加密貨幣。Burstcoin聲稱擁有一種綠色算法,有利於設計小型礦工,使交易成本更低,網路更分散。 取決於較小的礦工的目標最典型...

Dogecoin,有人稱作“狗狗幣/狗幣”,誕生於2013年12月8日,基於Scrypt算法,是國際上用戶數僅次於比特幣的第二大虛擬貨幣。數字貨幣是民間發起的全球通用貨幣,不屬於...

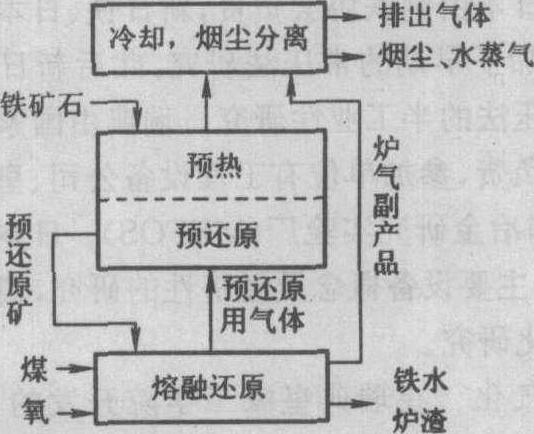

COIN流程(豎爐還原)原理如圖所示。COIN法流程 此外,開發者還制定了兩套流程方案,分別稱為COIN1和COIN2,流程模式如下圖所示。COIN法模式圖 ...

每年年末再從10枚獲獎硬幣中經評審第二輪投票,選出年度最佳硬幣(Coin of the Year),並於次年公開頒獎。世界硬幣大獎也被譽為世界錢幣界的奧斯卡獎。...

自然拼讀法又稱“Phonics”, 它不僅是以英語為母語國家的孩子學習英語讀音與拼字.../oi/ coin, boy /oo (short)/ book, would, put /oo (long)/ moon...

3 經典藏幣法(The Classic Palm) 4 道氏藏幣法(The Downs Palm) 藏...Bongers)。 Concealing a palmed coin with the base of thumb was known as...