鐵模亦稱機器模。最早出現在20世紀50年代中期,鐵模的緊壓度較高,相對陳化速度較慢,但材質較易保存。曾採用過對開式鐵模,製造麻煩,操作不方便,後來提出改為整鑄式。經過一段時期的使用,整鑄式鐵模優於對開式。而且操作簡便,對提高生產效率、保證鑄件質量都有好處。鐵模內壁儘量為直線,有折線部分,其折線應當修正,不然在折線斷面處容易產生裂紋。

基本介紹

- 中文名:鐵模

- 外文名:The iron mold

- 學科:冶金工程

- 領域:冶煉

- 別稱:機器模

- 始於:20世紀50年代中期

簡介,鐵模壁厚與銅套壁厚的關係,鐵模結構,雨淋澆口,鐵模澆注工藝,

簡介

錫青銅銅套的鐵模鑄造是套用較廣泛的工藝方法之一。除有條件的工廠採用離心鑄造、真空吸鑄等以外,一般均採用鐵模鑄造法來解決錫青銅銅套的氣孔、縮松、漏水等質量問題。實踐經驗證明,錫青銅銅套採用鐵模鑄造是可以滿足質量要求的。但是,如果工藝設計不合理(鐵模壁厚、鑄件加工餘量、澆注系統等設計不合理),操作不當,也將會出現大小缺陷,使鑄件報廢。

鐵模壁厚與銅套壁厚的關係

鐵模壁厚與銅套壁厚的關係問題,往往不容易引起設計工作者的注意。對於鑄件出現缺陷時,不大去考慮鐵模壁厚的影響,我們在這方面曾走了一段彎路。後來,我們在生產實踐過程中,反覆進行試驗,發現鐵模壁厚對鑄件質量影響很大。當鐵模壁厚/鑄件壁厚(加工餘量在內)≤1時,銅套容易出現氣孔、縮松、漏水等缺陷,其中尤以含有鉛和磷的錫青銅。當鐵模壁厚/鑄件壁厚=1.5-2.0時,則效果甚佳。根據我們生產銅套的經驗,直徑>250毫米以上的銅套,還需在芯子上放冷鐵,其厚度為鐵模壁厚的1/3左右。由於採取了這一措施,在錫青銅銅套內外壁表面,很少發現縮松情況。由此,對錫青銅銅套鐵模鑄造來說,鐵模壁厚至少應為鑄件壁厚的1.5倍,否則是容易出現問題的。

鐵模結構

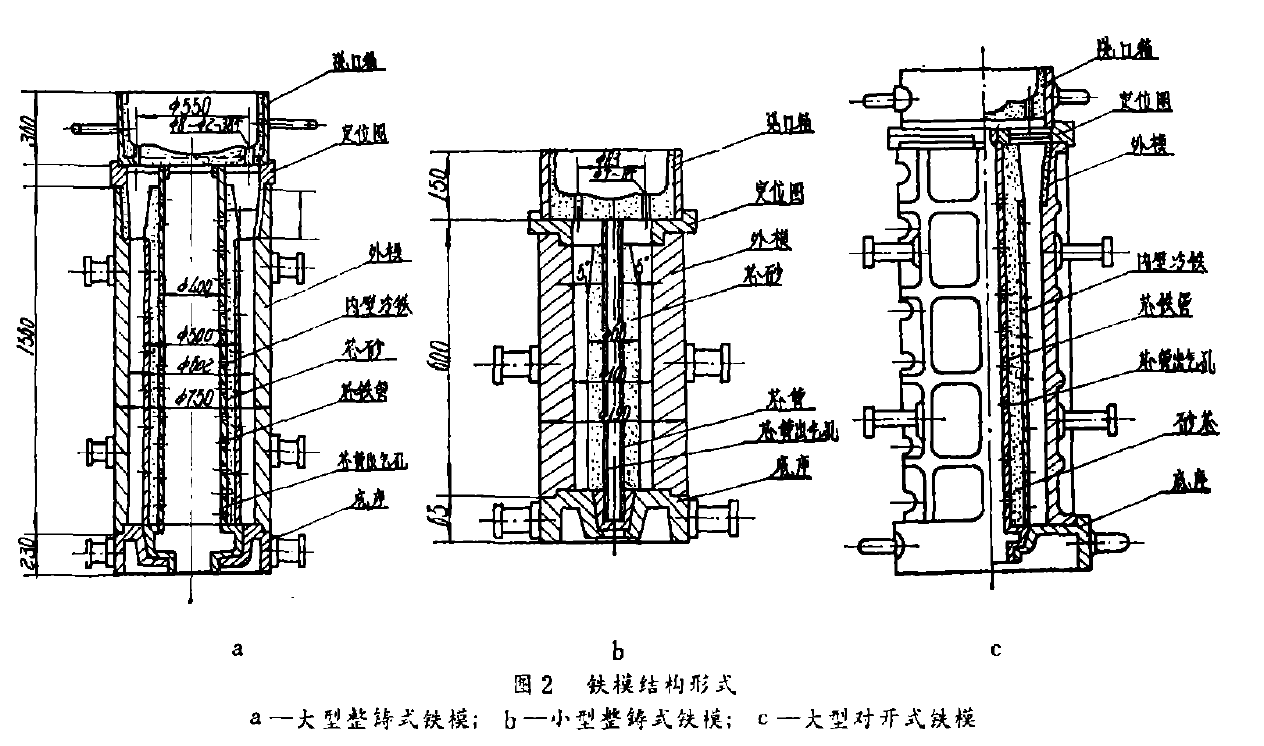

鐵模結構形式一般有二種:對開式和整鑄式,結構如圖2所示。

圖2

圖2過曾採用過對開式鐵模,製造麻煩,操作不方便,後來提出改為整鑄式。經過一段時期的使用,整鑄式鐵模優於對開式。而且操作簡便,對提高生產效率、保證鑄件質量都有好處。鐵模內壁儘量為直線,有折線部分,其折線應當修正,不然在折線斷面處容易產生裂紋。

雨淋澆口

根據錫青銅銅套的鑄造特點,我們採用雨淋澆口,滿足了鑄件的順序凝固,對保證耐壓性鑄件質量有更突出的作用。設計雨淋澆口澆注系統,必須注意下列兩點:

1.雨淋澆口眼要做到垂直於水平面,不準有任何偏斜。為此我們採取了各方面的措施。首先是把澆口眼做成上小下大(一般下面水口眼直徑比上面大1-3毫米為佳),其次是設計專用澆口箱和定位圈。

2.控制銅水澆注速度,也就是選擇適當的雨淋內澆口面積,因為它是關係到鑄件質量好壞的重要因素之一,要保證氣體順利排出,並使銅液達到順序凝固。所以在計算內澆口面積時,必須選擇合理的工藝參數。

雨淋澆口澆注系統除考慮上述問題外,還要考慮雨淋澆口眼的直徑大小和澆口眼之間的距離。為了保持溫度的均勻性,又能使氣體和雜質有排出的機會和空隙,我們採取內澆口眼直徑7-8毫米,間距為35-45毫米。

鐵模澆注工藝

要得到完善的鑄件,在澆注工藝上必須做到下列幾點:

1.鐵模準備:鐵模使用前必須把工作表面清刷乾淨,並進行預熱至300℃以上,澆注時其模溫應保持在40-60℃左右,過低過高都容易引起氣孔的出現。

2.鐵模塗料:由於錫青銅不像黃銅和鋁青銅那樣,表面有一層牢固的外殼薄膜,能阻止與氣體的作用,因此鐵模鑄造時,必須刷塗一層塗料。塗料是用飽和的松香酒精溶液,均勻塗一層即可。

3.澆注溫度:錫青銅澆注溫度的高低對機械性能及金相組織有很大影響。根據有關資料介紹和工作實踐,不含磷的錫青銅,在高溫澆注時,能得到完全的柱狀組織,鑄件緻密性高。當用低於1150℃以下的澆注溫度時,則容易得到等軸晶粒組織,產生分散性縮孔,鑄件緻密性差,機械性能顯著降低。因此錫青銅鐵模鑄造,我們推薦高溫澆注,快速熔化,對鑄件質量是有好處的。一般不含磷的錫青銅,熔化溫度最高可達到1250℃、再高則不適宜了。

磷青銅為了減少含氣量和防止偏析上漲,在生產實踐中採用二次熔化,儘量縮短熔化時間。其熔化溫度控制在1200℃左右,澆注溫度一般在980-1060℃範圍,效果良好。