簡介

鋼中夾雜物主要以非金屬化合態存在,其中以氧化物為主。一般把粒徑>50 μm 夾雜物稱為大型夾雜物,這種夾雜物占鋼中夾雜總量的1%,但對鋼

質量危害最大。為提高鋼水純淨度,對夾雜物的分析提出了更高的要求,需要使用合適的分離檢測鋼中夾雜物的分析方法,以便衡量產品質量並指導生產,降低鋼中的夾雜含量。把大型夾雜物從鋼中捕捉並從鋼中分離出來,進行夾雜物定性與組分定量分析,是首先要解決的問題。

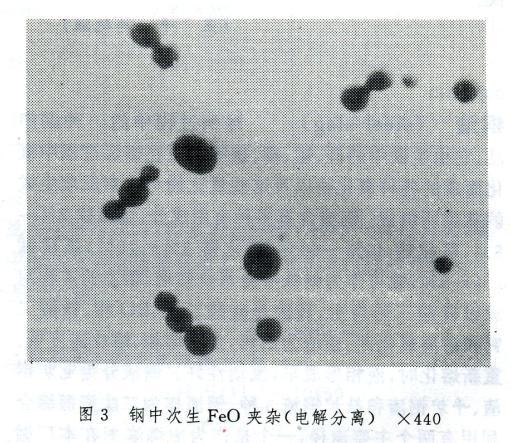

通過試驗,開發了電解-電鏡/能譜(EE+SEM/EDS)分析法,該方法由電解、淘洗、還原、磁選、分離、稱量、照相、

掃描電鏡、能譜儀等部分組成。將2~5 kg 的鋼樣電解後,通過淘洗、還原、磁選、挑選等方法,將鋼樣中>50 μm 的夾雜物顆粒分離出來,經稱量、分級、照相,完成鋼中大型夾雜物的巨觀定量測定。然後利用

掃描電子顯微鏡及能譜分析儀測定夾雜顆粒的組成及含量,進行夾雜物定性與組分定量分析,研究各階段鋼中大型非金屬夾雜物的含量、形貌、大小、類型、組成等信息,以確定其來源、形成機理,從而提出有針對性的改進措施。

電解-電鏡/能譜分析法是通過電解、淘洗、還原、磁選等方法,將2~5 kg 鋼樣中50 μm 以上的夾雜物顆粒分離出來,通過稱量、分級、照相,對夾雜物進行巨觀定量測定;再利用

掃描電子顯微鏡及能譜分析儀測定夾雜物的組成及含量。套用表明,該方法能有效分離出碳鋼、合金鋼、鑄坯中≥50 μm 的非金屬夾雜物,並定性定量分析夾雜物的形貌、數量分布、類型和化學組分。分析結果較傳統的金相分析、化學分析方法具有更強的代表性、客觀性且準確度高、穩定性好。

電解-電鏡/能譜分析法

原理

在特製的電解槽內,試樣作為陽極,金屬網作為陰極,在FeSO4、FeC12、ZnCl2、C6H8O7等化合物配製成的溶液中對試樣進行電解。在電場的作用下,鐵在陰極上形成沉積,夾雜物由於是非導體化合物,以不溶性殘渣形式留存在陽極泥中,最後經過物理分離即可得到夾雜物。分離後的大型夾雜物進行稱量、分級、照相,得到鋼中大型非金屬夾雜物的平均含量與類型形貌等巨觀數據,然後將典型夾雜物顆粒用導電膠粘(嵌)入光滑的樣板中製成試樣塊,利用

掃描電鏡定位放大,通過能譜儀進行夾雜物顆粒的化學組分的定性定量分析。

工藝設備

EE+SEM/EDS 分析法的主要設備設施:電解設備,包括整流設備及電解槽;淘洗分離設備、淘洗槽及氮氣攪拌系統;磁選還原設備,包括碳矽棒爐、溫度控制系統、氫氣供氣系統、氮氣供氣系統;掃描電鏡及能譜分析系統。此外,還有電解過程的供水系統(冷卻清洗用)、廢渣沉澱池、廢液排放系統等。

陰極網由網孔4 mm×4 mm 的鐵絲網錫焊製成,表面平整,儘可能緊貼在電解槽的內壁上。根據不同的需要,分別在煉鋼、連鑄工藝過程中取樣,並將試樣加工成50 mm×150 mm、重約4 kg 的電解樣,中心鑽M12×10 mm螺孔,表面光潔。

實驗條件與參數最佳化

電解液的選擇與配置

電解液要滿足以下要求:對鋼中夾雜物無侵蝕干擾和化學反應,以防止夾雜物變性或丟失;保證所選擇的電解液有良好的導電性,允許的電解電流密度大,電解效率高;對基體離子的絡合能力強,有較高的穩定性,抑制副產物沉澱;實用電解電位範圍寬。在實驗過程中,試用過以下3 種電解液:

1)10% FeSO4+5% NaCl2;

2)10% FeSO4+5% ZnCl2;

3)4 %FeSO4+6% FeCl2+5% ZnCl2+1.5% C6H8O7。

結果表明,電解效率均能達到90%以上,但第1 種電解液由於沒加緩衝劑,陽極區的pH 值增長較快。第2種電解液較第3 種要經濟,第3 種電解液中由於存在更多的氯離子和少量的檸檬酸,更有助於保持陽極的活化狀態及溶液pH 值穩定。因此確定採用第3 種電解液。

各種參數的最佳化

對電流控制參數,pH 值,溫度,淘洗的氣、水流量以及還原溫度,氫氣流量,時間等一系列對測定結果有影響的條件進行試驗,確定最佳參數如下:

電流8~10 A,pH 值4~6,溫度<45 ℃,淘洗水速0.8~1.0 L/min,氮氣流速300 mL/min,還原溫度450 ℃,還原時間100 min。

實驗結果與分析

1.實驗結果

為了檢驗電解分離-電鏡/能譜分析法的可行性、準確性與實用性,分別在濟鋼三煉鋼A 船板、低合金鋼Q345C、NVA36 等鋼種生產過程中,同時跟蹤製取了電解鋼樣和氧、氮氣體分析樣(氧、氮氣體分析樣用氣體分析儀分析)以及金相分析樣,進行了相關實驗分析研究,比較鋼中大樣電解後的夾雜物含量和總氧含量、夾雜物(>50 μm 的大顆粒)面積等數據之間的關係。

對各種鋼樣中分離出來的夾雜物進行拍照、稱重計算與粒度分級。對於電解所得

鋼中非金屬夾雜物,選取若干典型顆粒,將其用導電膠固定或鑲嵌在光滑的銅或鋼板上,利用PHILIPSXL-30 型掃描電鏡和OX-FORD 能譜儀確定各個夾雜物的形貌、組成,分析其中各元素的相對含量和分布,確定夾雜物類型和組分。

2.夾雜物含量與氧含量的關係

鋼水或鑄坯中的夾雜物含量與鋼中總氧含量有一致的對應關係。鋼中夾雜物高,則鋼中的總氧含量也高。由於氧、氮分析所用的試樣小(重約0.5~0.6 g),其代表性比大樣要差些;鋼水或鑄坯中的夾雜物含量與金相分析夾雜物(直徑>50 μm 的大顆粒)面積百分比基本有著趨勢一致的對應,但金相分析只是針對特定的一個平面,無法準確衡量整塊試樣的實際夾雜量。而電解分離法所使用的試樣,其重量一般在2~5 kg,對>50 μm 的大型夾雜物形態能夠完整地保留下來,分析結果更具有平均效果及真實性。由此可見,在鋼質量的純淨度檢驗方面,用EE+SEM/EDS 分析法比用單獨的氧、氮分析和金相評定更具代表性。

3. 夾雜物形貌和粒度分析

通過顯微鏡觀察分離出來的夾雜物的形貌,可將大型夾雜物分為球形夾雜和塊狀夾雜。球形夾雜物主要有:

1)透明的矽酸鹽;

2)以Al、Ca 成分為主的鋁酸鈣夾雜,該類夾雜中常常含有S,顏色一般為不透明白色或淺黃色;

3)以Si、Al 成分為主的矽鋁酸鹽夾雜;

4)以Si、Mn、Fe 為主要成分的矽錳酸鹽,含有Al、Ca、S、Ti 等其他成分。

一般為深褐色或黑色塊狀夾雜物有多種,主要有:

1)透明或白色玻璃體,成分為SiO2或Al2O3;

2)以Si、Al、Ca、Ti 成分為主的白色或淺黃色塊狀物;

3)塊狀複合夾雜物,成分變化較大,部分含有FeO、MgO 等成分。利用掃描電鏡與能譜儀分析確定夾雜物的化學組分、各元素含量,由此判斷出該夾雜物類型。

4.大型夾雜物來源及形成機理

通常,浮渣卷人、耐火材料的蝕損以及鋼液被空氣二次氧化是生成大型夾雜物的主要原因”。通過多批次實驗分析,結果顯示,在濟鋼三煉鋼現行工藝流程下,船板及低合金鋼能達到較高純淨度水平,鑄坯>50μm夾雜物為1.75一3.95 mg/10 kg。發現鋼包和中間包中主要為矽酸鹽、氣氧化二鋁、矽鈣酸鹽等類型的球形和玻璃狀塊狀夾雜物,部分夾雜物中FeO含量較高,說明有爐渣進人鋼水中;連鑄坯中的夾雜物與鋼包和中間包相比含量較少,並且主要為鋁酸鈣和硫化物夾雜物以及不規則的夾渣,主要是脫氧合金化過程中和加入Ca-Fe線時產生的內生夾雜物,在吹氫和鋼水流動的過程中聚集長大形成。部分夾雜物含有MgO,說明中間包襯耐火材料有侵蝕的現象。

5.工藝最佳化建議

1)採用LF處理工藝並沒有減少大型夾雜物的單位含量,可以考慮將部分日前進行LF處理的鋼種改為吹氫,在保證質量的前提下進一步降低成本。

2)吹氫工序去除夾雜物的能力較強,對於>50μm的夾雜物,通過吹氫能使其降低64%以上。個別爐次出現中間包去除夾雜物的能力波動較大。在>50 μm的大型夾雜物中,粒度在50一180 μm的夾雜占到了總夾雜量的45%一75%, >250μm的大型夾雜在10%左右。應進一步提高中間包的保護澆注水平,儘可能實施恆拉速澆鑄,穩定中間包液面,大包鋼流也應儘可能穩定。

3)LF餵Ca-Fe線時,造成鋼水的氧含量和夾雜物含量明顯上升,需要進一步最佳化餵線操作,餵線後要保證一定的軟吹時問,以保證較和夾雜物的去除。

4)採用優質耐火材料,降低爐襯等耐材被鋼水沖刷的程度。

結論

1.電解分離一能譜分析法(FE+SFM/FDS)能有效分離出碳鋼、合金鋼及連鑄坯中的各種)50μm非金屬夾雜物,並定性定量分析鋼中大型夾雜物的形貌、數量分布、類型和化學組分分析結果較傳統的金相分析、化學分析方法具有更強的代表性、客觀性巨準確度高,穩定性好;可以從巨觀、微觀兩個角度定性定量地檢驗鋼的純淨度。

2.該方法進一步完善與提高了鋼中夾雜物分析的手段及水平,通過分析夾雜物的形貌、組成和類型,幫助工藝技術人員分析夾雜物的來源,判斷其形成機理,最終採取相應措施減少鋼中夾雜員,從而提高鋼的純淨度,對實際生產具有非常重要的指導意義。

3.在濟鋼扭煉鋼現行工藝設備條件下,鑄坯中>50μm夾雜物為1.75-3.95 mg/10 kg,達到較高的純淨度水平鋼包和中問包‘掃主要為矽酸鹽、毛氧化二鋁、矽鈣酸鹽等類的球形和玻璃狀塊狀夾雜物,連鑄坯中的夾雜物為內生夾雜,主要是鋁酸鈣和硫化物。部分夾雜物含有FeO、MgO.說明有爐渣進入鋼水中;中間包襯耐火材料有侵蝕現象。採用LF 工藝並沒有減少大型夾雜物的單位含量,因LF餵Ca-Fe 線時造成鋼水中的氧含量和夾雜物含量明顯上升;吹氬工序去除夾雜物的能力較強,對於>50 μm的夾雜物,通過吹氬能使其降低64%以上。

4 .需要進一步最佳化餵線操作,餵線後要保證一定的軟吹時間以保證氧和夾雜物的去除。應進一步提高中間包的保護澆注水平,儘可能實施恆拉速澆鑄,穩定中間包液面,大包鋼流也應儘可能穩定。