專利背景

玻璃的熔化澄清是個非常複雜的過程,它包括了一系列的物理變化和化學反應。玻璃熔化過程中會產生許多缺陷,如氣泡、結石、條紋等,其中主要以氣泡和條紋為主,這些都需要在澄清過程中給予消除。

玻璃的澄清一般分為兩個階段,一是高溫排泡段,一是低溫吸收段,高溫段是大氣泡逸出的過程,而低溫段是小氣泡吸收的過程,在高溫段,由熔化過程將玻璃液溫度升高到一定的溫度,玻璃液黏度大幅度降低,氣體在玻璃中的溶解度下降,使得玻璃體中氣泡膨脹並融合增長,氣泡變大,使得氣泡排出的速度明顯提高。高溫段結束後,要迅速降低玻璃液的溫度,使得未排除的很小的氣泡能過迅速被玻璃體吸收,最終使玻璃體中的可見泡完全消失,得到高品位的玻璃製品。

傳統的澄清都一般是把高溫澄清和熔化在同一個池爐內完成,熔化和高溫澄清靠溫差環流來實現。然後通過流液洞迅速降溫,再在工作池中進行低溫澄清,以實現最終的玻璃澄清過程。這種情況下,由於熔化和高溫澄清未完全分開,未熔化完全的玻璃液有可能在某種工藝情況下或者外界條件影響的情況下進入澄清環流,造成澄清不良,不能實現完全受控。且流液洞處只有很短的距離,即使在保溫磚外面加了大量的冷風冷水管,效果還是不盡人意,且此處對耐火材料的侵蝕非常嚴重。不僅影響了池爐的使用壽命,還增加了產生玻璃缺陷的機率。

發明內容

專利目的

《鉑金通道中玻璃液的處理方法》的目的是為了達到普通的澄清工藝方法很難得到滿意的澄清效果,尤其是在需要澄清溫度超過1600℃以上的工藝時,既能做到高質量又能做到高效率的技術難題,設計了鉑金通道中玻璃液的處理方法,在該發明對玻璃液處理的方法的基礎上對鉑金通道的內腔結構也進行了相應的改進,使高溫澄清過程、低溫澄清過程、均質過程、均化過程以及供料全部集中到鉑金通道內進行,適用於硼矽玻璃、鋁矽玻璃、低鹼玻璃、無鹼玻璃、電子顯示玻璃、光學玻璃的生產,充分解決高溫澄清對爐子的侵蝕問題。

技術方案

《鉑金通道中玻璃液的處理方法》採用的技術方案是,鉑金通道中玻璃液的處理方法,玻璃液在鉑金通道的內腔中藉助電加熱法蘭實現澄清及均化處理,將鉑金通道的內腔劃分為澄清倉、冷卻倉、攪拌倉、均質倉、以及供料倉,分別進行以下步驟:

①、澄清倉的長度設定為2000-5000毫米,玻璃液深度控制在100-240毫米,澄清倉末端的頂部設定有排氣管;

②、冷卻倉的長度設定為1000-4500毫米,冷卻倉相對澄清倉有0-10°的傾角;

③、攪拌倉的結構採用鉑金製成的垂直攪拌桶,並設定有配套攪拌機和攪拌棒,攪拌速率控制在5-20轉每分,在攪拌倉底部設定將分層的玻璃液及時排出的卸料口;

④、均質倉的長度設定為1500-4500毫米;

⑤、供料倉設定為垂直向下供料、逐段收縮結構,玻璃液通過出料口進入成型裝置。

改善效果

《鉑金通道中玻璃液的處理方法》主要是在於將澄清過程、均質過程、均化過程以及供料全部集中到鉑金通道內進行,根據不同部位不同的功能和條件,鉑金厚度在0.8毫米到3毫米之間,利用鉑金特有的穩定性,可實現高溫澄清,高溫澄清可實現一般池爐難以得到的高質量玻璃液,澄清後的玻璃液基本處於全封閉狀態,既沒有外界的污染,又沒有玻璃組分的揮發,確保了玻璃液的組分均勻,配合以攪拌,實現玻璃液成分充分的均一。鉑金外側則根據各段不同的目的設定不同厚度和性能的耐火保溫材料。適用於日出料量在5~20噸之間的池爐,若低於5噸則會造成單位成本升高,高於20噸則會由於鉑金管道太大而無法保證高精度的澄清,同時也會由於需要增加鉑金用量造成成本成本升高。

附圖說明

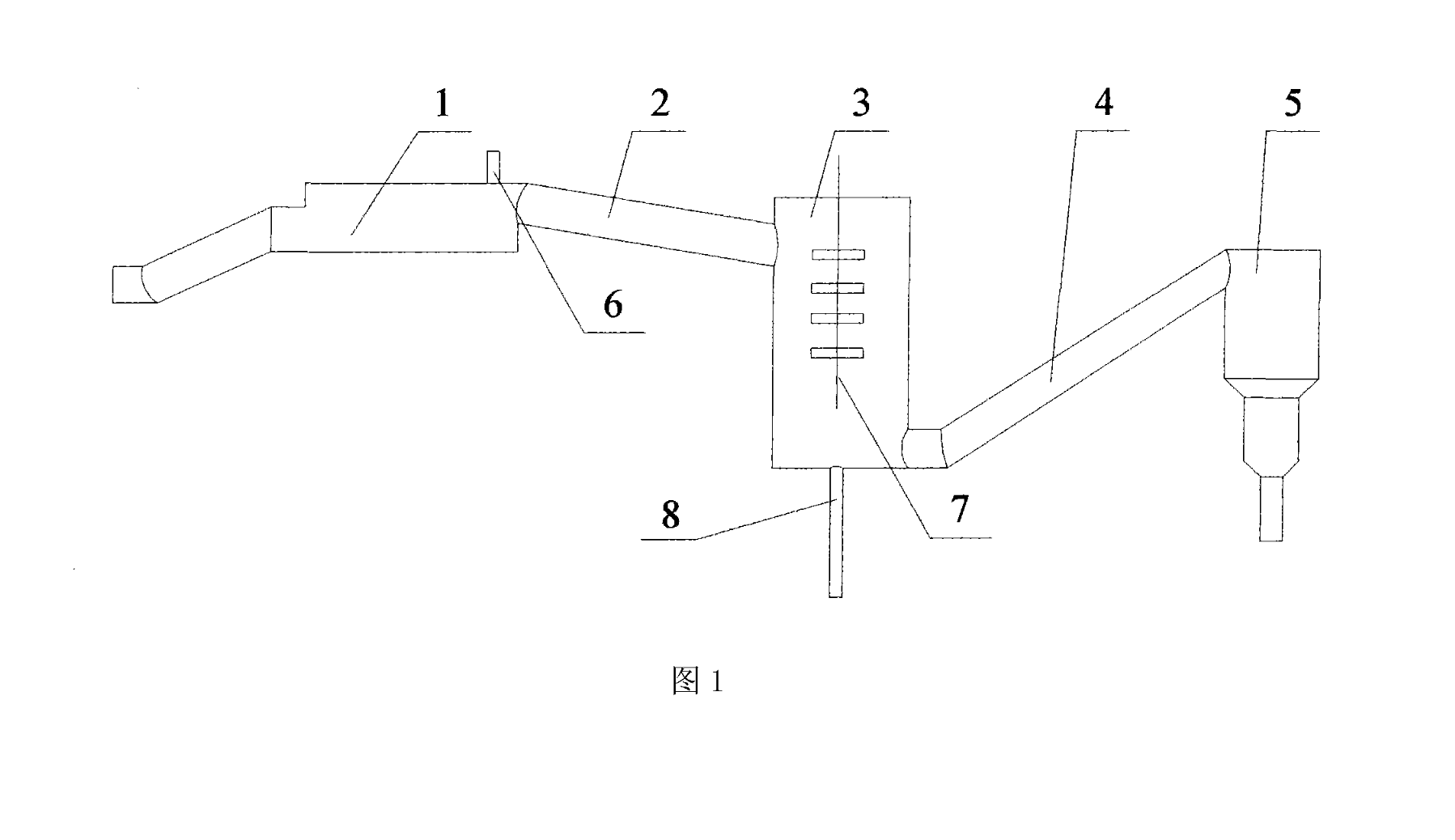

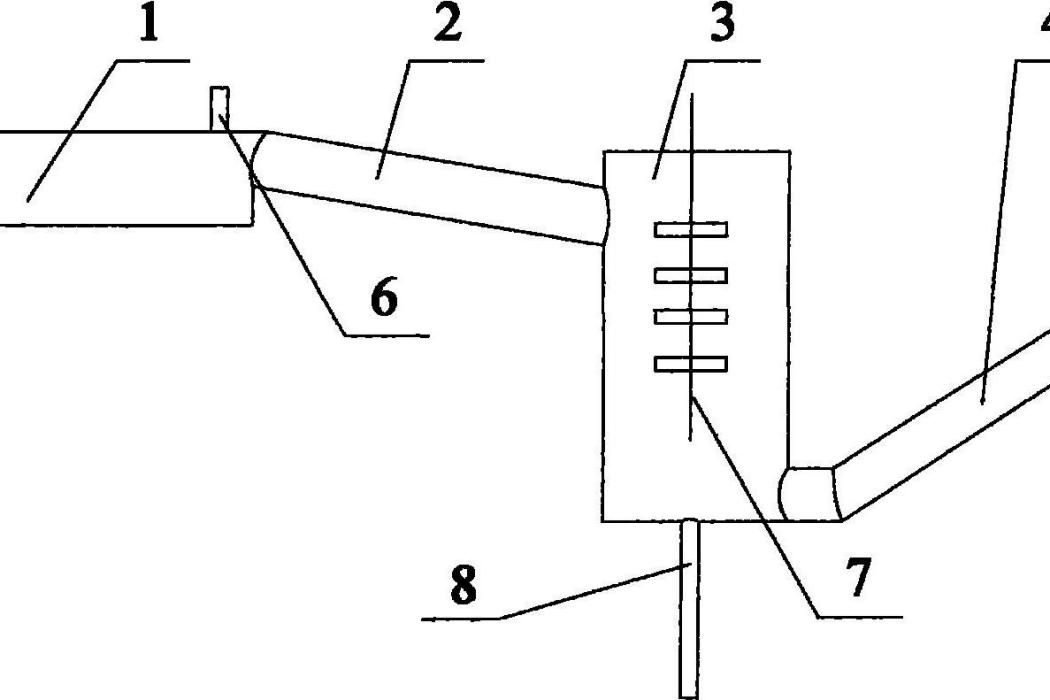

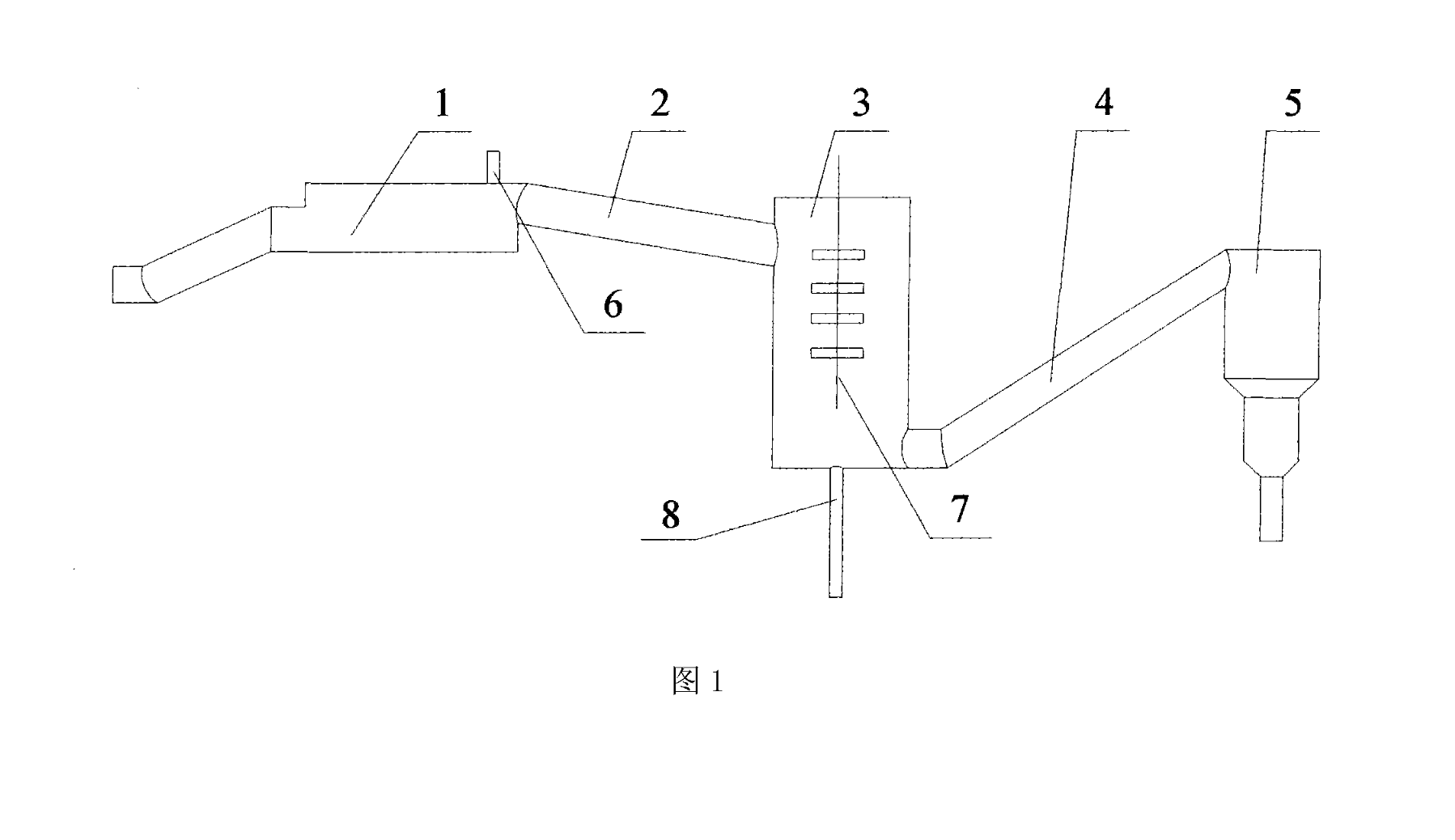

圖1是《鉑金通道中玻璃液的處理方法》的改進後鉑金通道的結構實施例示意圖。

附圖中,1是澄清倉,2是冷卻倉,3是攪拌倉,4均質倉,5是供料倉,6是排氣管,7是攪拌棒,8是卸料口。

附圖說明

技術領域

《鉑金通道中玻璃液的處理方法》提供一種用於液晶玻璃基板生產的鉑金通道,特別是適用於本鉑金通道中對玻璃液進行處理的方法。

權利要求

1.《鉑金通道中玻璃液的處理方法》玻璃液在鉑金通道的內腔中藉助電加熱法蘭實現澄清及均化處理,其特徵在於:將鉑金通道的內腔劃分為澄清倉(1)、冷卻倉(2)、攪拌倉(3)、均質倉(4)、以及供料倉(5),分別進行以下步驟:

①、澄清倉(1)的長度設定為2000-5000毫米,玻璃液深度控制在100-240毫米,澄清倉(1)末端的頂部設定有排氣管(6);

②、冷卻倉(2)的長度設定為1000-4500毫米,冷卻倉(2)相對澄清倉有0-10°的傾角;

③、攪拌倉(3)的結構採用鉑金製成的垂直攪拌桶,並設定有配套攪拌機和攪拌棒(7),攪拌速率控制在5-20轉每分,在攪拌倉(3)底部設定將分層的玻璃液及時排出的卸料口(8);

④、均質倉(4)的長度設定為1500-4500毫米;

⑤、供料倉(5)設定為垂直向下供料、逐段收縮結構,玻璃液通過出料口進入成型裝置。

2.根據權利要求1所述的鉑金通道中玻璃液的處理方法,其特徵在於:所述的澄清倉(1)的外表面設定有一層隔熱性能良好、耐高溫1600℃以上的保溫材料。

3.根據權利要求1所述的鉑金通道中玻璃液的處理方法,其特徵在於:所述的冷卻倉(2)的外表面設定有一層耐高溫、導熱性能良好的保溫材料。

4.根據權利要求1所述的鉑金通道中玻璃液的處理方法,其特徵在於:所述的供料倉(5)的外表面設定厚度為60-220毫米的保溫層。

5.根據權利要求1所述的鉑金通道中玻璃液的處理方法,其特徵在於:所述的鉑金通道的材料是鉑、或者銠、或者鉑系貴金屬合金。

6.根據權利要求1所述的鉑金通道中玻璃液的處理方法,其特徵在於:所述的鉑金通道的鉑金厚度為0.8-3毫米。

7.根據權利要求1所述的鉑金通道中玻璃液的處理方法,其特徵在於:所述的鉑金通道的截面是圓形管、或是橢圓形管、或是圓角方管、或是波紋管。

8.根據權利要求1所述的鉑金通道中玻璃液的處理方法,其特徵在於:所述的攪拌倉(3)的進口和出口的管道結構採用圓角連線結構。

實施方式

參看圖1,《鉑金通道中玻璃液的處理方法》玻璃液在鉑金通道的內腔中藉助電加熱法蘭實現澄清及均化處理,將鉑金通道的內腔劃分為澄清倉1、冷卻倉2、攪拌倉3、均質倉4、以及供料倉5,分別進行以下步驟:

①、澄清倉1的長度設定為2000-5000毫米,玻璃液深度控制在100-240毫米,澄清倉1末端的頂部設定有排氣管6;澄清倉1採用截面積在200平方厘米到1600平方厘米的鉑金管道,可以是圓管、橢圓管或圓角方管,鉑金管外部保溫材料主要是以隔熱性能良好且耐高溫的保溫材料組成,確保在需要加熱時候,玻璃液溫度可以達到1600℃以上,在末端的頂部設定排氣管6,必要的時候可以利用該管實現負壓環境,更大程度的排除玻璃體中體積更小的氣泡,實現高精度的高溫澄清。

②、冷卻倉2的長度設定為1000毫米-4500毫米,冷卻倉2相對澄清倉有0-10°的傾角;冷卻倉2採用截面積在100平方厘米到625平方厘米之間的鉑金管道,可以是圓管、橢圓管、或波紋管,玻璃液充滿整個管道,使得不同性質的玻璃液都可以保證較大氣泡不被帶到低溫澄清倉1和攪拌倉3。該倉外部設定耐高溫,且導熱性能良好的保溫材料,保證在短的時間和距離內,將玻璃液溫度降低到合適的溫度,確保微氣泡的吸收和溶解。

③、攪拌倉3的結構採用鉑金製成的垂直攪拌桶,並設定有配套攪拌機和攪拌棒7,攪拌速率控制在5-20轉每分,在攪拌倉3底部設定將分層的玻璃液及時排出的卸料口8;採用鉑金製成的垂直攪拌桶,一組或兩組,上部設有攪拌機和攪拌棒7,攪拌速度控制在5~20轉每分,底部設定卸料口8,將通道底部分層的玻璃液及時排出,同時也可作為需要卸料或緊急情況下的卸料口8放料使用。攪拌倉3的進口和出口的管道連線採用圓角,也可採用圓弧過渡,保證不留死角,防止產生冷玻璃和滯留玻璃液。攪拌倉3外部採用保溫性能較好的保溫材料,確保實現玻璃液攪拌後的均勻性。

④、均質倉4的長度設定為1500-4500毫米;均質倉4是均化後的玻璃液進一步保持成分和溫度的均勻性的裝置,截面積在150平方厘米到1500平方厘米的鉑金管道構成,主要作用是微調玻璃液的溫度使之符合成型對玻璃液溫度的要求,並保證成分的均勻性。

⑤、供料倉5設定為垂直向下供料、逐段收縮結構,玻璃液通過出料口進入成型裝置。供料倉5要由圓形鉑金供料筒組成,入口端直徑在150毫米到400毫米,並從上到下逐段收縮,外部設定厚度在60毫米到200毫米的圓形的保溫層,保溫層導熱係數儘可能地低,確保該段各個部位的玻璃液溫度不再受到環境的影響而產生不均的現象。經過充分攪拌和精確調溫後的玻璃液便可進入成型裝置。

上述的鉑金通道的材料是鉑、或者銠、或者鉑系貴金屬合金。

根據鉑金通道不同區段不同的功能和條件,上述的鉑金通道的鉑金厚度為0.8-3毫米。

該發明適用於日出料量在5~20噸之間的池爐,若低於5噸則會造成單位成本升高,高於20噸則會由於鉑金管道太大而無法保證高精度的澄清,同時也會由於需要增加鉑金用量造成成本升高。

榮譽表彰