專利背景

截至2016年6月2日,液晶玻璃基板是液晶玻璃的重要組件,在商業上套用的玻璃基板,其主要厚度為0.7毫米及0.5毫米,且即將發展為更薄(如0.4毫米)的厚度。基本上,一片TFT-LCD面板需使用到二片玻璃基板,分別供作底層玻璃基板及彩色濾光片的底板使用。LCD所用玻璃基板概可分為鹼玻璃及無鹼玻璃兩大類;鹼玻璃包括鈉玻璃及中性矽酸硼玻璃兩種,多套用於TN及STNLCD上,主要生產廠商有日本板硝子(NHT)、旭硝子(Asahi)及中央硝子(CentralGlass)等,以浮式法製程生產為主;無鹼玻璃則以無鹼矽酸鋁玻璃(AluminoSilicateGlass,主成分為SiO2、Al2O3、B2O3及BaO等)為主,其鹼金屬總含量在1%以下,主要用於TFT-LCD上,領導廠商為美國康寧(Corning)公司,以溢流熔融法製程生產為主。能夠提供大尺寸上影液晶螢幕玻璃基板的廠商只有美國康寧、日本旭硝子等四家,其中美國康寧占據51%的市場,日本旭硝子占據28%的份額,而能夠為5代以上生產線提供配套的也只有這兩家,雖然玻璃基板只占據TFT-LCD產品成本的6%-7%,但技術上的寡頭壟斷讓玻璃基板產品成為TFT-LCD上游材料占據主導的零配產品。中國國內的彩虹、東旭等也能生產TFT-LCD玻璃。

超薄平板玻璃基材的特性主要取決於玻璃的組成,而玻璃的組成則影響玻璃的熱膨脹、黏度(應變、退火、轉化、軟化和工作點)、耐化學性、光學穿透吸收及在各種頻率與溫度下的電氣特性,產品質量除深受材料組成影響外,也取決於生產方法。

玻璃基板在TN/STN、TFT-LCD套用上,要求的特性有表面特性﹑耐熱性﹑耐藥品性及鹼金屬含量等;影響TFT-LCD用玻璃基板之主要物理特性包括:張力點、比重、熱膨脹係數、熔點、軟化點、耐化學性、機械強度、光學性質及電氣特性等。

但是,在2016年的液晶玻璃基板生產中,還存在著殘次品率較高,玻璃基板的品質較差和生產效率較低的缺陷。

發明內容

專利目的

《一種液晶玻璃基板的生產方法》的發明目的是降低液晶玻璃基板生產殘次品率,提高玻璃基板品質和生產效率。

技術方案

《一種液晶玻璃基板的生產方法》提供了一種液晶玻璃基板的生產方法,該生產方法包括:

a、將玻璃基板原料混合後送入池爐區的池爐中進行高溫熔融,得到熔融玻璃液;

b、將步驟a所得熔融玻璃液送入鉑金區的鉑金通道中進行淨化,得到淨化玻璃液;

c、將步驟b所得淨化玻璃液送入成型區的退火爐中進行固化,得到玻璃板;

d、將步驟c所得玻璃板送入熱切區的定型爐中進行切割,然後經過熱切外圍區的運輸送入半包區進行檢查後完成液晶玻璃基板的包裝,得到液晶玻璃基板半成品;

其中,控制所述池爐區操作環境壓力高於大氣壓4-6帕,控制所述鉑金區操作環境壓力高於大氣壓14-16帕,控制所述成型區操作環境壓力高於大氣壓10.5-12.5帕,控制所述熱切區操作環境壓力高於大氣壓14-16帕,控制所述熱切外圍區操作環境壓力高於大氣壓11-13帕,控制所述半包區操作環境壓力高於大氣壓6-8帕。

改善效果

《一種液晶玻璃基板的生產方法》中液晶玻璃基板的生產方法能夠很好地控制各個工作區域的相對壓差、濕度、潔淨度、風量和流速等;為池爐、通道、成型、熱切和檢驗工序等同時提供穩定的工作環境,進而保證液晶玻璃的正常、連續生產;《一種液晶玻璃基板的生產方法》的生產方法得到的液晶玻璃基板成品率高、品質高且生產效率高。

附圖說明

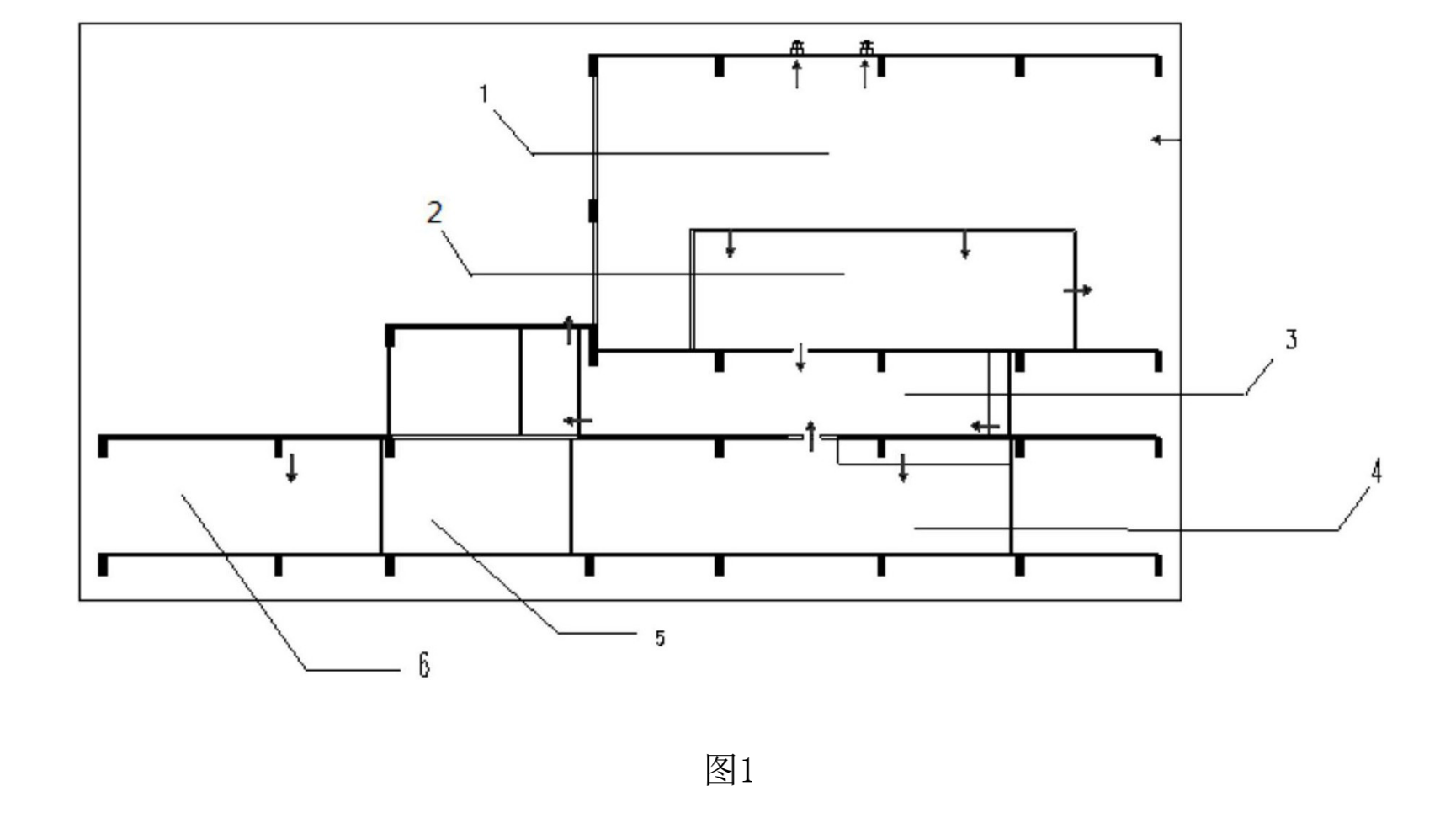

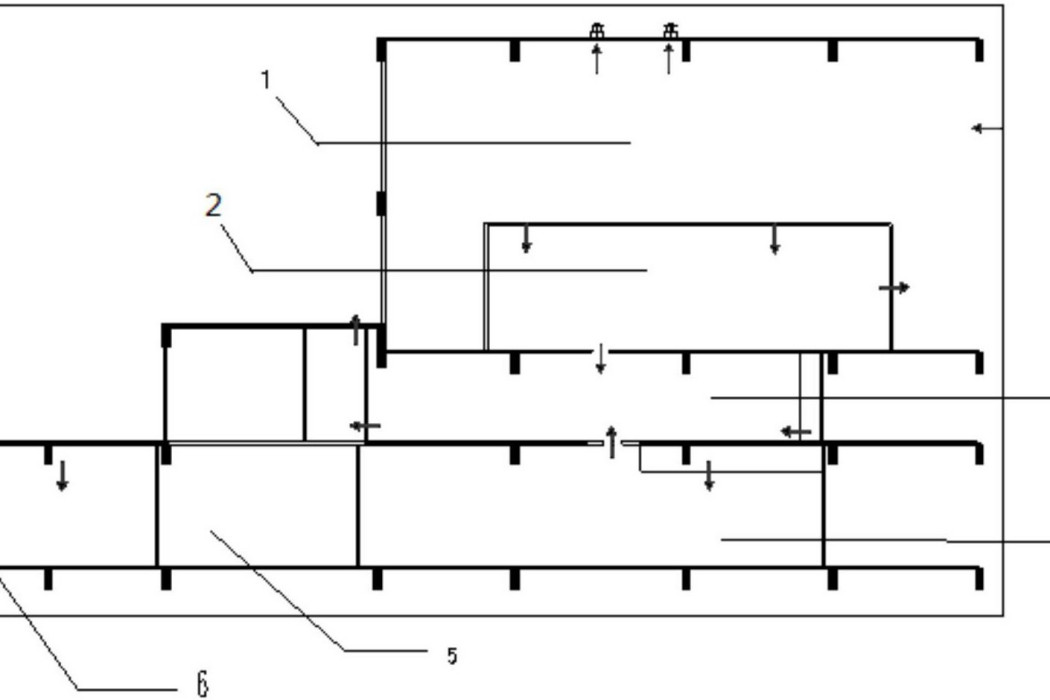

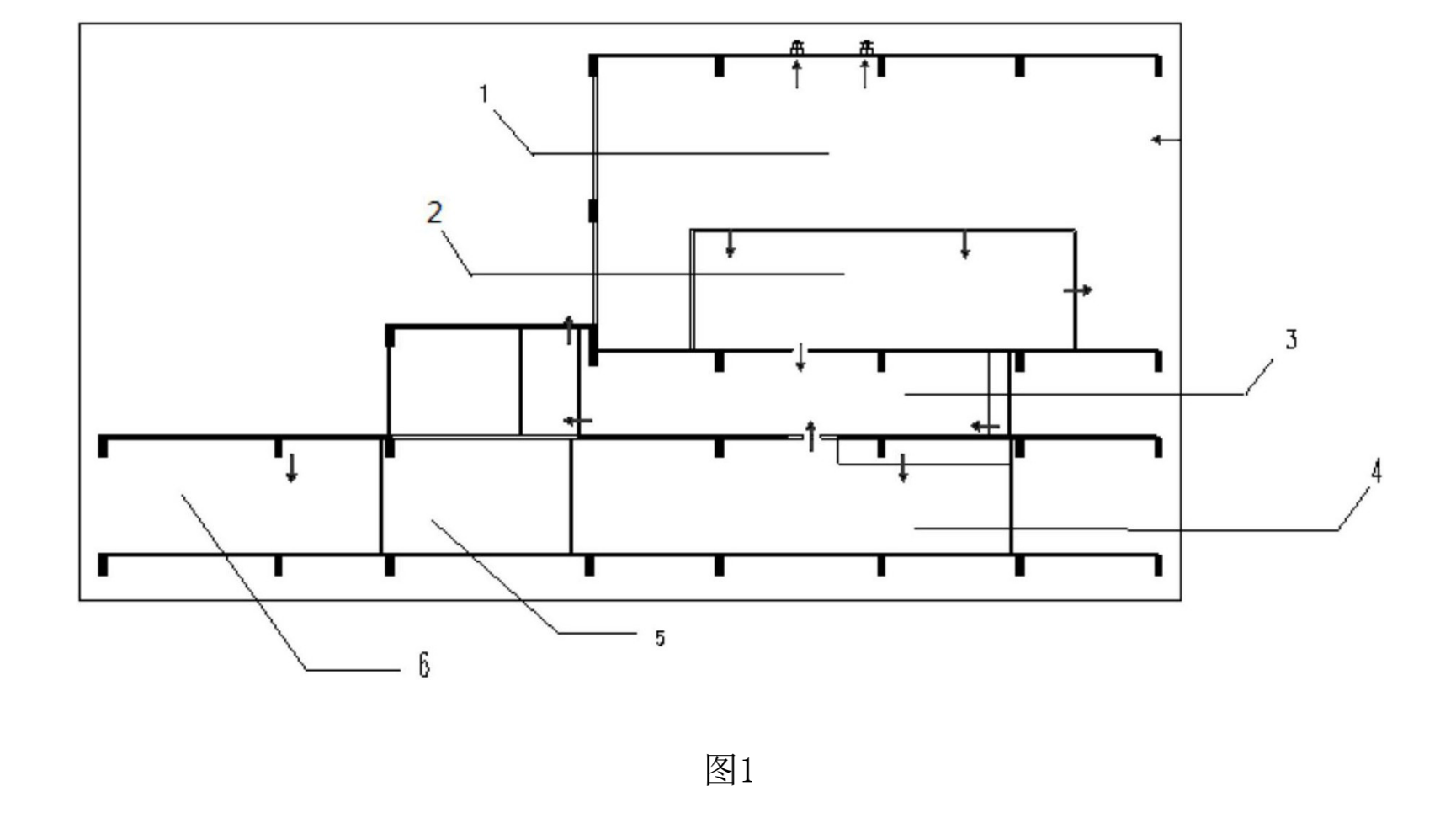

圖1是套用《一種液晶玻璃基板的生產方法》的製備方法的液晶玻璃基板生產中各工作區的結構示意圖。

附圖示記說明:1池爐區,2鉑金區,3成型區,4熱切區,5熱切外圍區,6半包區。

技術領域

《一種液晶玻璃基板的生產方法》涉及液晶玻璃生產技術領域,具體涉及一種液晶玻璃基板的生產方法。

權利要求

1.一種液晶玻璃基板的生產方法,該生產方法包括:a、將玻璃基板原料混合後送入池爐區(1)的池爐中進行高溫熔融,得到熔融玻璃液;b、將步驟a所得熔融玻璃液送入鉑金區(2)的鉑金通道中進行淨化,得到淨化玻璃液;c、將步驟b所得淨化玻璃液送入成型區(3)的退火爐中進行固化,得到玻璃板;d、將步驟c所得玻璃板送入熱切區(4)的定型爐中進行切割,然後經過熱切外圍區(5)的運輸送入半包區(6)進行檢查後完成液晶玻璃基板的包裝,得到液晶玻璃基板半成品;其特徵在於,控制所述池爐區(1)操作環境壓力高於大氣壓4-6帕,控制所述鉑金區(2)操作環境壓力高於大氣壓14-16帕,控制所述成型區(3)操作環境壓力高於大氣壓10.5-12.5帕,控制所述熱切區(4)操作環境壓力高於大氣壓14-16帕,控制所述熱切外圍區(5)操作環境壓力高於大氣壓11-13帕,控制所述半包區(6)操作環境壓力高於大氣壓6-8帕;以ISO14644-1為標準,控制所述熱切區(4)操作環境和熱切外圍區(5)操作環境的潔淨等級為950-1050,控制所述半包區(6)操作環境的潔淨等級為4850-5150;控制所述池爐區(1)操作環境的溫度為29-31℃,控制所述鉑金區(2)操作環境的溫度為41-43℃,控制所述成型區(3)操作環境的溫度為25-27℃,控制所述熱切區(4)操作環境的溫度為24-26℃,控制所述熱切外圍區(5)操作環境的溫度為24-26℃,控制所述半包區(6)操作環境的溫度為24-26℃;控制所述鉑金區(2)操作環境的相對濕度為55-65%,控制所述熱切區(4)操作環境的相對濕度為45-55%,控制所述熱切外圍區(5)操作環境的相對濕度為45-55%,控制所述半包區(6)操作環境的相對濕度為45-55%;控制所述鉑金區(2)操作環境的露點溫度為31-33℃。

2.根據權利要求1所述的液晶玻璃基板的生產方法,其特徵在於,以所述玻璃基板原料總質量為基準,所述玻璃基板原料包括56-64重量%的SiO2、7-11重量%的B2O3、14-18重量%的Al2O3、0.01-10重量%的BaO、3-8重量%的CaO、0.5-8重量%的SrO、0-0.5重量%的ZnO、0-4重量%的MgO、0-0.5重量%的ZrO2和0.1-1重量%的澄清劑。

3.根據權利要求1所述的液晶玻璃基板的生產方法,其特徵在於,所述池爐區(1)、鉑金區(2)、成型區(3)、熱切區(4)、熱切外圍區(5)和半包區(6)中各自獨立地設定有壓力感測器、靜壓箱、排風機或調節式風閥;該生產方法還包括:通過壓力感測器探測壓力並通過控制器控制靜壓箱、排風機或調節式風閥,從而控制所述池爐區(1)、鉑金區(2)、成型區(3)、熱切區(4)、熱切外圍區(5)和半包區(6)的操作環境壓力。

4.根據權利要求1所述的液晶玻璃基板的生產方法,其特徵在於,通過調節各區域的總的送風量和總的排風量控制所述池爐區(1)、鉑金區(2)、成型區(3)、熱切區(4)、熱切外圍區(5)和半包區(6)的操作環境壓力。

5.根據權利要求1所述的液晶玻璃基板的生產方法,其特徵在於,所述池爐中高溫熔融的溫度為1500-1600℃,所述退火爐中進行固化的溫度為100-200℃,所述定型爐出口進行切割的溫度為100-160℃。

6.根據權利要求1所述的液晶玻璃基板的生產方法,其特徵在於,所述鉑金通道中的溫度為1200-1600℃。

實施方式

生產方法

參考圖1所示,《一種液晶玻璃基板的生產方法》提供一種液晶玻璃基板的生產方法,該生產方法包括:

a、將玻璃基板原料混合後送入池爐區1的池爐中進行高溫熔融,得到熔融玻璃液;

b、將步驟a所得熔融玻璃液送入鉑金區2的鉑金通道中進行淨化,得到淨化玻璃液;

c、將步驟b所得淨化玻璃液送入成型區3的退火爐中進行固化,得到玻璃板;

d、將步驟c所得玻璃板送入熱切區4的定型爐中進行切割,然後經過熱切外圍區5的運輸送入半包區6進行檢查後完成液晶玻璃基板的包裝,得到液晶玻璃基板半成品;

其中,控制所述池爐區1操作環境壓力高於大氣壓4-6帕,控制所述鉑金區2操作環境壓力高於大氣壓14-16帕,控制所述成型區3操作環境壓力高於大氣壓10.5-12.5帕,控制所述熱切區4操作環境壓力高於大氣壓14-16帕,控制所述熱切外圍區5操作環境壓力高於大氣壓11-13帕,控制所述半包區6操作環境壓力高於大氣壓6-8帕。

根據《一種液晶玻璃基板的生產方法》,以所述玻璃基板原料總質量為基準,所述玻璃基板原料可以包括56-64重量%的SiO2、7-11重量%的B2O3、14-18重量%的Al2O3、0.01-10重量%的BaO、3-8重量%的CaO、0.5-8重量%的SrO、0-0.5重量%的ZnO、0-4重量%的MgO,0-0.5重量%的ZrO2和0.1-1重量%的澄清劑。

根據《一種液晶玻璃基板的生產方法》,所述池爐區1、鉑金區2、成型區3、熱切區4、熱切外圍區5和半包區6中可以各自獨立地設定有壓力感測器、靜壓箱、排風機或調節式風閥;該生產方法還可以包括:通過壓力感測器探測壓力並通過控制器控制靜壓箱、排風機或調節式風閥,從而控制所述池爐區1、鉑金區2、成型區3、熱切區4、熱切外圍區5和半包區6的操作環境壓力。

根據《一種液晶玻璃基板的生產方法》,以ISO14644-1為標準,控制所述熱切區4操作環境和熱切外圍區5操作環境的潔淨等級可以為950-1050,控制所述半包區6操作環境的潔淨等級可以為4850-5150。

根據《一種液晶玻璃基板的生產方法》,控制所述池爐區1操作環境的溫度可以為29-31℃,控制所述鉑金區2操作環境的溫度可以為41-43℃,控制所述成型區3操作環境的溫度可以為25-27℃,控制所述熱切區4操作環境的溫度可以為24-26℃,控制所述熱切外圍區5操作環境的溫度可以為24-26℃,控制所述半包區6操作環境的溫度可以為24-26℃。

根據《一種液晶玻璃基板的生產方法》,控制所述鉑金區2操作環境的相對濕度可以為55-65%,控制所述熱切區4操作環境的相對濕度可以為45-55%,控制所述熱切外圍區5操作環境的相對濕度可以為45-55%,控制所述半包區6操作環境的相對濕度可以為45-55%。

根據《一種液晶玻璃基板的生產方法》,控制所述鉑金區2操作環境的露點溫度可以為31-33℃。

根據《一種液晶玻璃基板的生產方法》,可以通過調節各區域總的送風量和總的排風量來控制所述池爐區1、鉑金區2、成型區3、熱切區4、熱切外圍區5和半包區6的操作環境壓力。

根據《一種液晶玻璃基板的生產方法》,所述池爐中高溫熔融的溫度可以為1500-1600℃,所述退火爐中進行固化的溫度可以為100-200℃,所述定型爐出口進行切割的溫度可以為100-160℃。

根據《一種液晶玻璃基板的生產方法》,所述鉑金通道中的溫度可以為1200-1600℃。

以上結合附圖詳細描述了《一種液晶玻璃基板的生產方法》的優選實施方式,但是,《一種液晶玻璃基板的生產方法》並不限於上述實施方式中的具體細節,在《一種液晶玻璃基板的生產方法》的技術構思範圍內,可以對《一種液晶玻璃基板的生產方法》的技術方案進行多種簡單變型,這些簡單變型均屬於《一種液晶玻璃基板的生產方法》的保護範圍。

另外需要說明的是,在上述具體實施方式中所描述的各個具體技術特徵,在不矛盾的情況下,可以通過任何合適的方式進行組合,為了避免不必要的重複,《一種液晶玻璃基板的生產方法》對各種可能的組合方式不再另行說明。

此外,《一種液晶玻璃基板的生產方法》的各種不同的實施方式之間也可以進行任意組合,只要其不違背《一種液晶玻璃基板的生產方法》的思想,其同樣應當視為《一種液晶玻璃基板的生產方法》所公開的內容。

下面將通過實施例來進一步說明《一種液晶玻璃基板的生產方法》,但是,《一種液晶玻璃基板的生產方法》並不因此而受到任何限制。

案例

(1)按照以下重量百分比準備玻璃基板原料:56重量%的SiO2、7重量%的B2O3、14重量%的Al2O3、0.01重量%的BaO、3重量%的CaO、0.5重量%的SrO和0.1重量%的澄清劑SnO2;

(2)在池爐區(1)、鉑金區(2)、成型區(3)、熱切區(4)、熱切外圍區(5)和半包區(6)中各自獨立地設定壓力感測器、靜壓箱、排風機或調節式風閥,通過壓力感測器探測壓力並通過控制器控制靜壓箱、排風機或調節式風閥,或者通過調節各區域總的送風量和總的排風量來控制所述池爐區(1)操作環境壓力高於大氣壓4帕、鉑金區(2)操作環境壓力高於大氣壓14帕、成型區(3)操作環境壓力高於大氣壓10.5帕、熱切區(4)操作環境壓力高於大氣壓14帕、熱切外圍區(5)操作環境壓力高於大氣壓11帕、半包區(6)操作環境壓力高於大氣壓6帕;以ISO14644-1為標準,控制所述熱切區(4)操作環境和熱切外圍區(5)操作環境的潔淨等級為950、半包區(6)操作環境的潔淨等級為4850;控制池爐區(1)操作環境的溫度為29℃、鉑金區(2)操作環境的溫度為41℃、成型區(3)操作環境的溫度為25℃、熱切區(4)操作環境的溫度為24℃、熱切外圍區(5)操作環境的溫度為24℃、半包區(6)操作環境的溫度為24℃,控制鉑金區(2)操作環境的露點溫度為31℃;控制鉑金區(2)操作環境的相對濕度為55%、熱切區(4)操作環境的相對濕度為45%、熱切外圍區(5)操作環境的相對濕度為45%、半包區(6)操作環境的相對濕度為45%;

(3)保持各工作區生產環境條件如(2)中控制下,a、將玻璃基板原料混合後送入池爐區(1)的池爐中進行1500℃的高溫熔融,得到熔融玻璃液;b、將步驟a所得熔融玻璃液送入鉑金區(2)的鉑金通道中進行1200℃的淨化,得到淨化玻璃液;c、將步驟b所得淨化玻璃液送入成型區(3)的退火爐後溫度逐漸降低至100-150℃進而固化,得到玻璃板;d、將步驟c所得玻璃板送入熱切區(4)的定型爐中進行切割,控制定型爐出口的切割溫度為100℃;然後經過熱切外圍區(5)的運輸送入半包區(6)進行檢查後完成液晶玻璃基板的包裝,得到液晶玻璃基板半成品1。

(1)按照以下重量百分比準備玻璃基板原料:64重量%的SiO2、11重量%的B2O3、18重量%的Al2O3、10重量%的BaO、8重量%的CaO、8重量%的SrO、0.5重量%的ZnO、4重量%的MgO,0.5重量%的ZrO2和1重量%的澄清劑SnO2;

(2)在池爐區(1)、鉑金區(2)、成型區(3)、熱切區(4)、熱切外圍區(5)和半包區(6)中各自獨立地設定壓力感測器、靜壓箱、排風機或調節式風閥,通過壓力感測器探測壓力並通過控制器控制靜壓箱、排風機或調節式風閥,同時結合調節區域總的送風量和排風量控制所述池爐區(1)操作環境壓力高於大氣壓6帕、鉑金區(2)操作環境壓力高於大氣壓16帕、成型區(3)操作環境壓力高於大氣壓12.5帕、熱切區(4)操作環境壓力高於大氣壓16帕、熱切外圍區(5)操作環境壓力高於大氣壓13帕、半包區(6)操作環境壓力高於大氣壓8帕;以ISO14644-1為標準,控制所述熱切區(4)操作環境和熱切外圍區(5)操作環境的潔淨等級為1050、半包區(6)操作環境的潔淨等級為5150;控制池爐區(1)操作環境的溫度為31℃、鉑金區(2)操作環境的溫度為43℃、成型區(3)操作環境的溫度為27℃、熱切區(4)操作環境的溫度為26℃、熱切外圍區(5)操作環境的溫度為26℃、半包區(6)操作環境的溫度為26℃,控制鉑金區(2)操作環境的露點溫度為33℃;控制鉑金區(2)操作環境的相對濕度為65%、熱切區(4)操作環境的相對濕度為55%、熱切外圍區(5)操作環境的相對濕度為55%、半包區(6)操作環境的相對濕度為55%;

(3)保持(2)中各工作區生產環境條件控制下,a、將玻璃基板原料混合後送入池爐區(1)的池爐中進行1600℃的高溫熔融,得到熔融玻璃液;b、將步驟a所得熔融玻璃液送入鉑金區(2)的鉑金通道中進行1600℃的淨化,得到淨化玻璃液;c、將步驟b所得淨化玻璃液送入成型區(3)的退火爐後溫度逐漸降低至150-200℃進而固化,得到玻璃板;d、將步驟c所得玻璃板送入熱切區(4)的定型爐中進行切割,控制定型爐出口的切割溫度為160℃;然後經過熱切外圍區(5)的運輸送入半包區(6)進行檢查後完成液晶玻璃基板的包裝,得到液晶玻璃基板半成品2。

(1)按照以下重量百分比準備玻璃基板原料:60重量%的SiO2、9重量%的B2O3、16重量%的Al2O3、5重量%的BaO、5重量%的CaO、4重量%的SrO、0.25重量%的ZnO、2重量%的MgO,0.25重量%的ZrO2和0.5重量%的澄清劑SnO2;

(2)在池爐區(1)、鉑金區(2)、成型區(3)、熱切區(4)、熱切外圍區(5)和半包區(6)中各自獨立地設定壓力感測器、靜壓箱、排風機或調節式風閥,通過壓力感測器探測壓力並通過控制器控制靜壓箱、排風機或調節式風閥,或者通過調節總的送風量和總的排風量控控制所述池爐區(1)操作環境壓力高於大氣壓5帕、鉑金區(2)操作環境壓力高於大氣壓15帕、成型區(3)操作環境壓力高於大氣壓11.5帕、熱切區(4)操作環境壓力高於大氣壓15帕、熱切外圍區(5)操作環境壓力高於大氣壓12帕、半包區(6)操作環境壓力高於大氣壓7帕;以ISO14644-1為標準,控制所述熱切區(4)操作環境和熱切外圍區(5)操作環境的潔淨等級為1000、半包區(6)操作環境的潔淨等級為5000;控制池爐區(1)操作環境的溫度為30℃、鉑金區(2)操作環境的溫度為42℃、成型區(3)操作環境的溫度為26℃、熱切區(4)操作環境的溫度為25℃、熱切外圍區(5)操作環境的溫度為25℃、半包區(6)操作環境的溫度為25℃,控制鉑金區(2)操作環境的露點溫度為32℃;控制鉑金區(2)操作環境的相對濕度為60%、熱切區(4)操作環境的相對濕度為50%、熱切外圍區(5)操作環境的相對濕度為50%、半包區(6)操作環境的相對濕度為50%;

(3)保持(2)中各工作區生產環境條件控制下,a、將玻璃基板原料混合後送入池爐區(1)的池爐中進行1550℃的高溫熔融,得到熔融玻璃液;b、將步驟a所得熔融玻璃液送入鉑金區(2)的鉑金通道中進行1400℃的淨化,得到淨化玻璃液;c、將步驟b所得淨化玻璃液送入成型區(3)的退火爐後溫度逐漸降低至100-200℃進而固化,得到玻璃板;d、將步驟c所得玻璃板送入熱切區(4)的定型爐中進行切割,控制定型爐出口的切割溫度為130℃;然後經過熱切外圍區(5)的運輸送入半包區(6)進行檢查後完成液晶玻璃基板的包裝,得到液晶玻璃基板半成品3。

按照實施例1的方法生產液晶玻璃基板,改變如下的控制條件:池爐區操作環境的溫度24.17℃,熱切區操作環境的溫度為33.9℃,熱切區操作環境的相對濕度為37.8%,熱切區操作環境壓力高於成型區操作環境壓力0.2帕。

按照實施例2的方法生產液晶玻璃基板,改變如下的控制條件:鉑金區操作環境溫度42℃,熱切區操作環境壓力高於成型區操作環境壓力0.9帕,熱切區操作環境溫度為34.2℃,熱切區操作環境的相對濕度為28.2%。

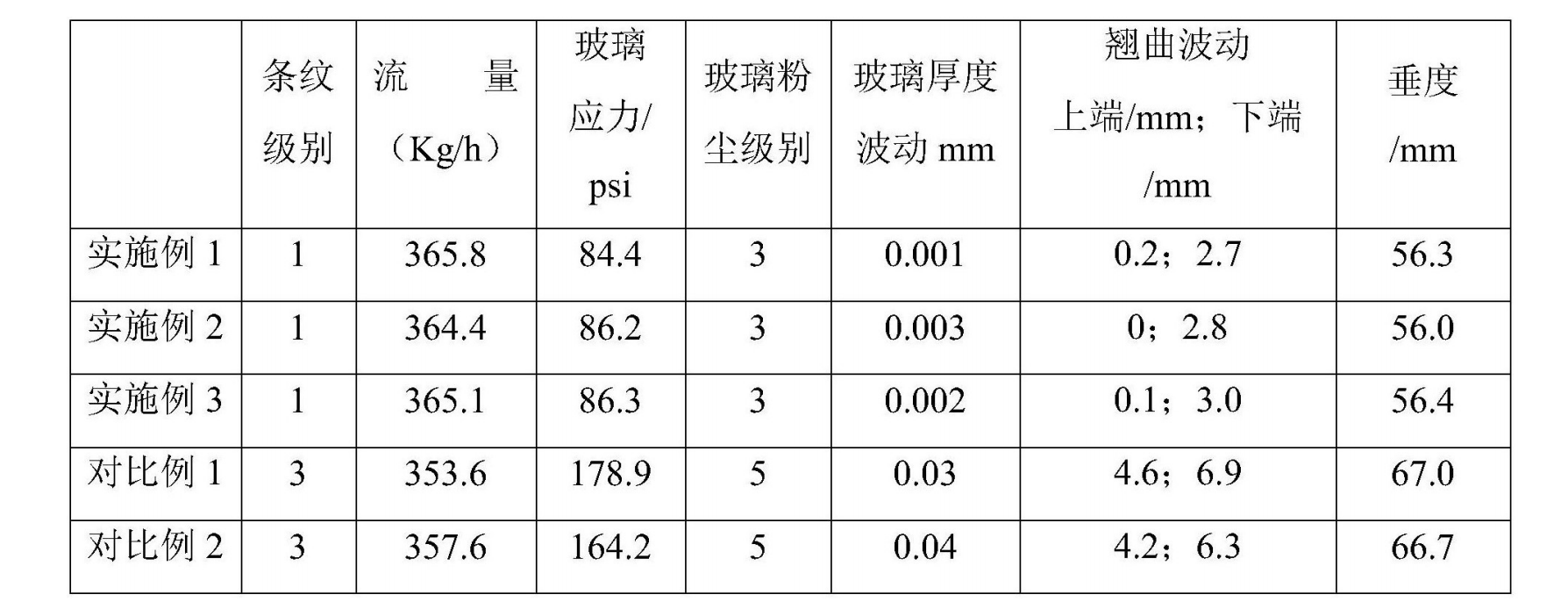

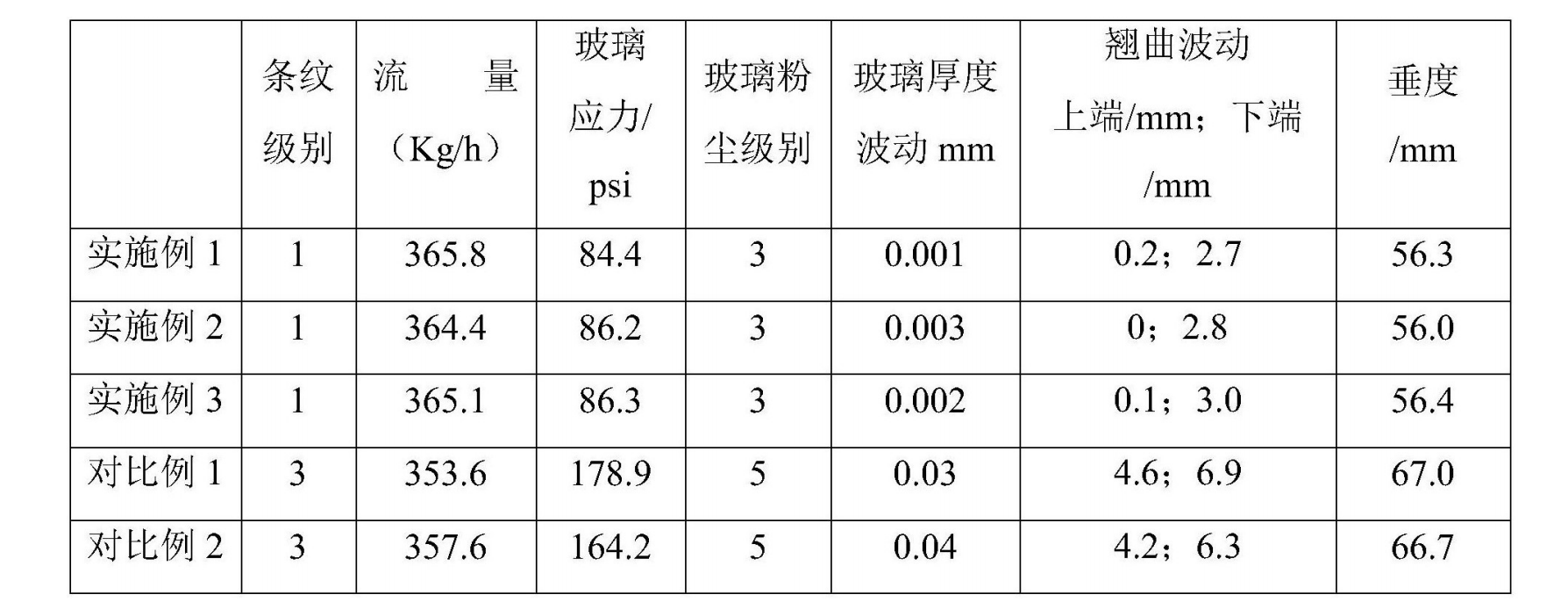

對實施例1-3及對比例1-2生產液晶玻璃基板的條紋級別、流量、玻璃應力、玻璃粉塵級別、玻璃厚度波動、翹曲波動(上端;下端)、垂度的檢測值見表1。

表1:實施例1-3及對比例1-2的玻璃基板數值檢測表

由表1可以看出,《一種液晶玻璃基板的生產方法》的液晶玻璃基板生產方法能夠保證液晶玻璃的正常、連續生產,生產出的液晶玻璃基板具有非常好的品質。

以上描述了《一種液晶玻璃基板的生產方法》的優選實施方式,但是,《一種液晶玻璃基板的生產方法》並不限於上述實施方式中的具體細節,在《一種液晶玻璃基板的生產方法》的技術構思範圍內,可以對《一種液晶玻璃基板的生產方法》的技術方案進行多種簡單變型,這些簡單變型均屬於《一種液晶玻璃基板的生產方法》的保護範圍。

另外需要說明的是,在上述具體實施方式中所描述的各個具體技術特徵,在不矛盾的情況下,可以通過任何合適的方式進行組合,為了避免不必要的重複,《一種液晶玻璃基板的生產方法》對各種可能的組合方式不再另行說明。

榮譽表彰

2020年7月14日,《一種液晶玻璃基板的生產方法》獲得第二十一屆中國專利金獎。