利用光學金相顯微鏡或電子顯微鏡等觀察、鑑別和分析金屬材料微觀組織的方法,為研究新材料、新工藝,探討組織與性能之間的關係,提供依據。這是冶金和機械製造工廠鑑定金屬材料的質量、判斷生產工藝是否完善的常規手段,通稱金相檢驗(見光學金相顯微術)。

金相檢驗須根據金屬學、熱處理知識和技術標準,判斷和確定金屬材料的顯微組織圖相。通常分為取樣、試樣製備和觀察鑑定三個步驟。

試樣必須具有代表性,並依據不同的研究目的和檢驗項目,選擇合宜的切取部位、大小、數量和取向。切取時應確保檢驗面組織不受熱變形的影響。

通常試樣檢驗面的邊長或直徑以15~25mm的方形或圓形最合宜,對於薄、小試樣(如絲、帶、片等)或形狀不規則試樣,不便研磨、拋光時,要用夾具夾持或用低熔點合金、塑膠等鑲嵌,鑲嵌時應保證不改變檢驗面組織。試樣的研磨、拋光、浸蝕是制樣過程中的主要操作,直接關係到顯微組織顯示的真實性。

研磨 按順序在砂輪和不同粒度號的金相砂紙上磨製,也可在灑有金剛砂粉的蠟盤上機械研磨。磨製時要不使試樣發熱,並避免磨麵層產生較大塑性變形。

拋光 消除細微磨痕,獲得光潔鏡面。一般用機械拋光法,在呢、絨、絹等織物覆蓋的拋光碟上按試樣材質選用合適的磨料如氧化鋁粉或三氧化二鉻粉等進行拋光。操作時注意避免產生金屬擾亂層。對易產生金屬擾亂層及強度低、塑性大、容易加工硬化的金屬,也可用電解拋光法。電解液依試樣材質、組織而定。電解拋光法的電解液配製和操作控制較嚴,成本較高。

浸蝕 除夾雜物、石墨和某些表面缺陷可直接在拋光面上觀察外,其他顯微組織都要用化學腐蝕或物理方法使其顯現出來。根據材質和顯微組織不同,採用合適的腐蝕方法和腐蝕劑。常用的化學浸蝕法試劑有硝酸酒精溶液(4%硝酸酒精)和苦味酸酒精溶液(4g苦味酸,100ml酒精),可顯示碳鋼、合金鋼、鑄鐵等。對奧氏體不鏽鋼可採用硫酸銅溶液(20ml水,20ml鹽酸,4g硫酸銅)或電解腐蝕法。對某些有色金屬如鋁及鋁合金,常用氫氟酸溶液(10mlHF,5mlHCl,5mlHNO,380mlHO)浸蝕,再用清洗劑(25~30%HNO水溶液)清洗。磨麵如有較厚的金屬擾亂層,要通過反覆浸蝕和拋光加以消除。如有特殊需要,也可用熱染法、高溫揮發法、磁場法等物理方法,顯示某些特殊相組織。

最常用最重要的儀器是光學金相顯微鏡,利用波長為 0.4~0.8m 的可見光,相應的分辨距離約0.2m。金屬顯微組織檢驗的項目因金屬材料的性質和檢驗的目的而有所不同。一般碳素鋼、合金鋼等除了非金屬夾雜物檢驗以外常規顯微組織檢驗項目主要有以下幾個;對有色金屬有更多的金相組織檢驗項目,如鋁及鋁合金的過燒、銅擴散、包鋁檢查等。

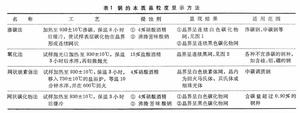

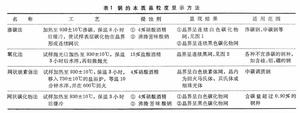

晶粒度 鋼的晶粒度測定分本質晶粒度和實際晶粒度。本質晶粒度表示鋼的奧氏體晶粒長大傾向,常用的顯示方法見表1;實際晶粒度表示鋼經過各種熱加工或熱處理後實際晶粒大小,可用直接腐蝕法顯示,對共析或亞共析鋼直接用苦味酸水溶液(100ml水+8g苦味酸+少量活化劑)在沸騰狀態浸蝕5~40秒。金屬顯微組織檢驗金屬顯微組織檢驗金屬顯微組織檢驗試樣一般在顯微鏡下放大 100倍同標準晶粒度圖片比較,將相似的晶粒度號數定為試樣晶粒度號數。除比較評級法外還有弦計算法,但這種方法麻煩,只在要求精確或呈非等軸晶粒時方採用。

脫碳層深度 鋼材在熱加工和熱處理過程中表面層含碳量會全部或部分喪失,造成脫碳。脫碳後硬度、強度降低,尤其顯著影響疲勞壽命。脫碳層可分全脫碳層和部分脫碳層,典型鋼種脫碳層測量界線見表2。試樣在顯微鏡下放大100倍(必要時也可用其他倍數)用目鏡測微尺測量脫碳層深度。深度以毫米計,也可用鋼材厚度或直徑的百分數表示。金屬顯微組織檢驗金屬顯微組織檢驗金屬顯微組織檢驗金屬顯微組織檢驗金屬顯微組織檢驗金屬顯微組織檢驗網狀碳化物 含碳量較高的鋼種。奧氏體中碳的溶解度隨溫度下降而降低,沿奧氏體晶界析出網狀碳化物(圖8)。如鋼錠碳化物偏析嚴重,或鍛軋加工溫度過高並隨後緩冷,可使碳化物網愈加連續、粗大。這會使鋼的塑性和韌性大幅度降低,熱處理淬火時易導致開裂。金屬顯微組織檢驗網狀碳化物檢驗通常選取橫向截面,在顯微鏡下放大500倍,以最嚴重的視場與標準圖片相比作為評定依據。評定時主要考慮網的完整性和連續性,愈完整愈連續表征其危害愈嚴重,評定級別也愈高。

碳化物液析 液析是鉻滾動軸承鋼中一種不穩定的共晶碳化物。在化學成分配比不當,澆鑄工藝不佳,錠型過大或設計不合理時,易在鋼液凝固過程中析出。在顯微鏡下呈不規則的白色塊狀(圖9),具有高硬度和脆性,熱處理時易引起淬火裂紋;在軸承使用過程中容易剝落,顯著降低耐磨性和疲勞強度。金屬顯微組織檢驗試樣的檢測面應沿鋼材縱軸取向。為顯示清晰,襯度好,可先淬火、回火後磨製。在顯微鏡下放大100倍,以最嚴重視場與標準圖片比較作為評定依據,以碳化物大小、集中程度作為評定標準。

碳化物共晶 合金工具鋼、高速鋼等高碳合金鋼,在鋼錠凝固過程中發生共晶反應形成共晶碳化物偏析。在顯微鏡下具有白色魚骨狀特徵(圖10),氏體共晶碳化物。其偏析程度取決於錠型、鑄溫、鑄速及冷卻速度等。這種偏析可通過鍛、軋等熱加工加以改善,加工比愈大,共晶破碎程度愈大(圖11、圖12),對鋼材的危害與碳化物液析類似。碳化物共晶的檢驗與液析同,評定時主要考慮共晶組織的破碎、堆集、網狀共晶的變形、網的大小和連續程度。金屬顯微組織檢驗金屬顯微組織檢驗金屬顯微組織檢驗帶狀組織 亞共析鋼,當化學成分配比不當、澆鑄不佳、錠型過大時,易在鋼液凝固過程中形成枝晶偏析(主要是碳、硫、磷)。在熱加工時延伸成鐵素體和珠光體交替條帶。具有帶狀組織的鋼,力學性能不均勻,橫向塑性及韌性下降。在生產中常採用高溫擴散退火加以改善。試樣檢驗面取自鋼材縱軸向,在顯微鏡下放大100或500倍,取最嚴重視場與標準圖片比較而評定。條帶的濃度差愈明顯、帶愈寬、帶在顯微鏡視場中貫通愈全,則對性能的影響愈嚴重,評定級別也愈高。

此外,在鉻滾動軸承鋼中還呈現一種碳化物帶,依帶的碳化物顆粒大小、聚集程度、帶的寬度、條數及貫通視場情況進行評定。

退火粒狀珠光體組織 又稱球化組織。工具鋼、滾動軸承鋼等鋼材為以後淬火作金屬組織的準備並便於車削加工,往往先作球化退火預處理(圖13)。試樣在顯微鏡下放大500倍,取最差視場與標準圖片比較。以粒狀珠光體中碳化物顆粒大小和片狀珠光體中片的粗細,作為評定的主要依據,以均勻適中的粒度為宜。金屬顯微組織檢驗奧氏體鋼中相的測定 試樣取自鋼材中心,磨製後可用電解拋光、腐蝕(圖14)。在顯微鏡下放大300倍,以視場上相含量最多處與標準圖片比較進行評定。金屬顯微組織檢驗金屬顯微組織的形貌、成分、結構,要用各類檢驗方法綜合研究,才能正確判定。 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗

試樣必須具有代表性,並依據不同的研究目的和檢驗項目,選擇合宜的切取部位、大小、數量和取向。切取時應確保檢驗面組織不受熱變形的影響。

通常試樣檢驗面的邊長或直徑以15~25mm的方形或圓形最合宜,對於薄、小試樣(如絲、帶、片等)或形狀不規則試樣,不便研磨、拋光時,要用夾具夾持或用低熔點合金、塑膠等鑲嵌,鑲嵌時應保證不改變檢驗面組織。試樣的研磨、拋光、浸蝕是制樣過程中的主要操作,直接關係到顯微組織顯示的真實性。

研磨 按順序在砂輪和不同粒度號的金相砂紙上磨製,也可在灑有金剛砂粉的蠟盤上機械研磨。磨製時要不使試樣發熱,並避免磨麵層產生較大塑性變形。

拋光 消除細微磨痕,獲得光潔鏡面。一般用機械拋光法,在呢、絨、絹等織物覆蓋的拋光碟上按試樣材質選用合適的磨料如氧化鋁粉或三氧化二鉻粉等進行拋光。操作時注意避免產生金屬擾亂層。對易產生金屬擾亂層及強度低、塑性大、容易加工硬化的金屬,也可用電解拋光法。電解液依試樣材質、組織而定。電解拋光法的電解液配製和操作控制較嚴,成本較高。

浸蝕 除夾雜物、石墨和某些表面缺陷可直接在拋光面上觀察外,其他顯微組織都要用化學腐蝕或物理方法使其顯現出來。根據材質和顯微組織不同,採用合適的腐蝕方法和腐蝕劑。常用的化學浸蝕法試劑有硝酸酒精溶液(4%硝酸酒精)和苦味酸酒精溶液(4g苦味酸,100ml酒精),可顯示碳鋼、合金鋼、鑄鐵等。對奧氏體不鏽鋼可採用硫酸銅溶液(20ml水,20ml鹽酸,4g硫酸銅)或電解腐蝕法。對某些有色金屬如鋁及鋁合金,常用氫氟酸溶液(10mlHF,5mlHCl,5mlHNO,380mlHO)浸蝕,再用清洗劑(25~30%HNO水溶液)清洗。磨麵如有較厚的金屬擾亂層,要通過反覆浸蝕和拋光加以消除。如有特殊需要,也可用熱染法、高溫揮發法、磁場法等物理方法,顯示某些特殊相組織。

最常用最重要的儀器是光學金相顯微鏡,利用波長為 0.4~0.8m 的可見光,相應的分辨距離約0.2m。金屬顯微組織檢驗的項目因金屬材料的性質和檢驗的目的而有所不同。一般碳素鋼、合金鋼等除了非金屬夾雜物檢驗以外常規顯微組織檢驗項目主要有以下幾個;對有色金屬有更多的金相組織檢驗項目,如鋁及鋁合金的過燒、銅擴散、包鋁檢查等。

晶粒度 鋼的晶粒度測定分本質晶粒度和實際晶粒度。本質晶粒度表示鋼的奧氏體晶粒長大傾向,常用的顯示方法見表1;實際晶粒度表示鋼經過各種熱加工或熱處理後實際晶粒大小,可用直接腐蝕法顯示,對共析或亞共析鋼直接用苦味酸水溶液(100ml水+8g苦味酸+少量活化劑)在沸騰狀態浸蝕5~40秒。金屬顯微組織檢驗金屬顯微組織檢驗金屬顯微組織檢驗試樣一般在顯微鏡下放大 100倍同標準晶粒度圖片比較,將相似的晶粒度號數定為試樣晶粒度號數。除比較評級法外還有弦計算法,但這種方法麻煩,只在要求精確或呈非等軸晶粒時方採用。

脫碳層深度 鋼材在熱加工和熱處理過程中表面層含碳量會全部或部分喪失,造成脫碳。脫碳後硬度、強度降低,尤其顯著影響疲勞壽命。脫碳層可分全脫碳層和部分脫碳層,典型鋼種脫碳層測量界線見表2。試樣在顯微鏡下放大100倍(必要時也可用其他倍數)用目鏡測微尺測量脫碳層深度。深度以毫米計,也可用鋼材厚度或直徑的百分數表示。金屬顯微組織檢驗金屬顯微組織檢驗金屬顯微組織檢驗金屬顯微組織檢驗金屬顯微組織檢驗金屬顯微組織檢驗網狀碳化物 含碳量較高的鋼種。奧氏體中碳的溶解度隨溫度下降而降低,沿奧氏體晶界析出網狀碳化物(圖8)。如鋼錠碳化物偏析嚴重,或鍛軋加工溫度過高並隨後緩冷,可使碳化物網愈加連續、粗大。這會使鋼的塑性和韌性大幅度降低,熱處理淬火時易導致開裂。金屬顯微組織檢驗網狀碳化物檢驗通常選取橫向截面,在顯微鏡下放大500倍,以最嚴重的視場與標準圖片相比作為評定依據。評定時主要考慮網的完整性和連續性,愈完整愈連續表征其危害愈嚴重,評定級別也愈高。

碳化物液析 液析是鉻滾動軸承鋼中一種不穩定的共晶碳化物。在化學成分配比不當,澆鑄工藝不佳,錠型過大或設計不合理時,易在鋼液凝固過程中析出。在顯微鏡下呈不規則的白色塊狀(圖9),具有高硬度和脆性,熱處理時易引起淬火裂紋;在軸承使用過程中容易剝落,顯著降低耐磨性和疲勞強度。金屬顯微組織檢驗試樣的檢測面應沿鋼材縱軸取向。為顯示清晰,襯度好,可先淬火、回火後磨製。在顯微鏡下放大100倍,以最嚴重視場與標準圖片比較作為評定依據,以碳化物大小、集中程度作為評定標準。

碳化物共晶 合金工具鋼、高速鋼等高碳合金鋼,在鋼錠凝固過程中發生共晶反應形成共晶碳化物偏析。在顯微鏡下具有白色魚骨狀特徵(圖10),氏體共晶碳化物。其偏析程度取決於錠型、鑄溫、鑄速及冷卻速度等。這種偏析可通過鍛、軋等熱加工加以改善,加工比愈大,共晶破碎程度愈大(圖11、圖12),對鋼材的危害與碳化物液析類似。碳化物共晶的檢驗與液析同,評定時主要考慮共晶組織的破碎、堆集、網狀共晶的變形、網的大小和連續程度。金屬顯微組織檢驗金屬顯微組織檢驗金屬顯微組織檢驗帶狀組織 亞共析鋼,當化學成分配比不當、澆鑄不佳、錠型過大時,易在鋼液凝固過程中形成枝晶偏析(主要是碳、硫、磷)。在熱加工時延伸成鐵素體和珠光體交替條帶。具有帶狀組織的鋼,力學性能不均勻,橫向塑性及韌性下降。在生產中常採用高溫擴散退火加以改善。試樣檢驗面取自鋼材縱軸向,在顯微鏡下放大100或500倍,取最嚴重視場與標準圖片比較而評定。條帶的濃度差愈明顯、帶愈寬、帶在顯微鏡視場中貫通愈全,則對性能的影響愈嚴重,評定級別也愈高。

此外,在鉻滾動軸承鋼中還呈現一種碳化物帶,依帶的碳化物顆粒大小、聚集程度、帶的寬度、條數及貫通視場情況進行評定。

退火粒狀珠光體組織 又稱球化組織。工具鋼、滾動軸承鋼等鋼材為以後淬火作金屬組織的準備並便於車削加工,往往先作球化退火預處理(圖13)。試樣在顯微鏡下放大500倍,取最差視場與標準圖片比較。以粒狀珠光體中碳化物顆粒大小和片狀珠光體中片的粗細,作為評定的主要依據,以均勻適中的粒度為宜。金屬顯微組織檢驗奧氏體鋼中相的測定 試樣取自鋼材中心,磨製後可用電解拋光、腐蝕(圖14)。在顯微鏡下放大300倍,以視場上相含量最多處與標準圖片比較進行評定。金屬顯微組織檢驗金屬顯微組織的形貌、成分、結構,要用各類檢驗方法綜合研究,才能正確判定。

金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗 金屬顯微組織檢驗

金屬顯微組織檢驗