基本介紹

介紹,生產,煉膠,輥殼處理,包膠,硫化,故障及處理,

介紹

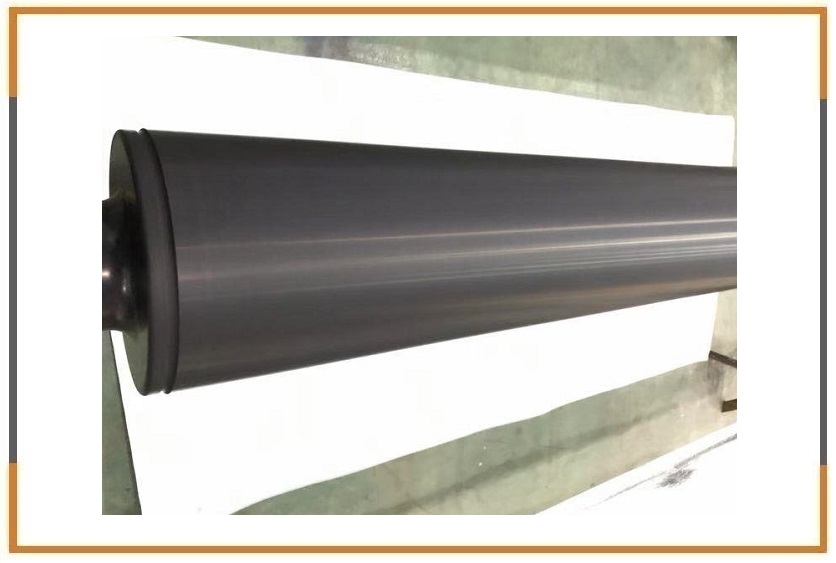

paper making rubber roll

系用於造紙的膠輥。一台長網造紙機一般要有大小七八十支膠輥。按結構可分為光輥(平輥,表面無花紋)、溝紋輥(包覆層表面有溝槽)、螺紋輥(包覆膠層表面有螺紋槽)、真空輥、活動弧形輥(空心彎輥)及中高輥等。分別用於造紙機的不同部位起擠水、壓榨、壓光等作用。一般用各種SR(如PU等)製作。

用於造紙機各部中的一種大型厚壁膠輥。根據不同功用可分為壓榨膠輥和由壓榨膠輥帶動的各種附屬膠輥。壓榨膠輥應能承受較高壓力,且要起傳動其他附屬膠輥的作用,硬度要求高,在肖氏85°~95°。紙漿通過上下兩輥受壓榨時,上輥(鑄鐵輥芯,外包黃銅或硬質橡膠)所施的壓力強使水分擠出,而下輥(即壓榨膠輥)則起承托作用。由壓榨膠輥帶動的一些附屬膠輥包括胸輥(造紙機上第一個輥筒、承托銅網)、案輥(又稱脫水輥,承托銅網)、刮刀輥、毛刷輥等。其膠層應具有較好的彈性,耐壓縮性、耐屈撓性和導熱性。硬度的最大公差應在允許範圍以內,否則會造成紙漿壓乾程度不勻而影響紙張質量。一般在肖氏硬度40°~100°,允許公差±2°~±4°。

生產

煉膠

採用開煉機或密煉機混煉—橡膠行業通用,不再贅述。對輥體表面要求比較高的功能層膠料,煉膠後要對膠料進行過濾,以去除混煉時未分散開的大顆粒及一些雜質顆粒。

輥殼處理

採用噴砂的方式清除輥殼表面的油污、雜質等,並增加輥殼表面的比表面積,以增加輥殼和基層膠料的接觸強度。傳統的一些做法是在輥殼表面車出一些小的溝紋來增加輥殼和基層膠料的粘結強度,目前這種做法已不再採用。對鑄造輥體,由於輥體的緻密性較差,輥體內部會殘留有鑄造過程中的油污,在噴砂前要將輥殼放入硫化罐內進行烘烤(如120度12小時)。噴砂後表面處理乾淨的輥殼塗刷膠粘劑—自製或外購,待膠粘劑溶劑完全揮發後即可進行包膠。

包膠

比較先進的包膠方式為自動化擠出包膠。輥殼夾裝在旋轉裝置(如車床)上,擠出機擠出一定厚度和寬度的膠條,按一定的角度或重疊比率將膠條纏繞在輥殼上。根據膠輥的使用環境及功能,包膠可採取一層結構、二層結構或三層結構(不同層級的膠料,其性能各不相同)。對多層結構的造紙膠輥,從內到外,其膠料硬度逐漸變軟。在歐洲有一種比較特殊的包膠結構,其內層的硬度反而比外層軟---對這種特殊結構的膠輥,在寒冷的環境條件下,受到衝擊時很容易發生碎裂。一般的膠料都可採取擠出包膠這種生產工藝,但對於一些不適合擠出的特殊膠料或硬度特別軟的膠料,需要採用手工包膠的工藝---將混煉好的膠料,在壓延機上壓出一定厚度和寬度的膠片,再一層一層的包到輥殼上,直到達到需要的厚度。包膠完畢後,在膠料表面纏繞一層柔軟的紙,再纏繞2層或多層尼龍水布。

硫化

膠輥的硫化一般在硫化罐內進行,並採取分段升溫、低溫長時間的方式進行硫化。根據膠輥的大小、膠料特性的不同,硫化時間有十幾小時到六七十小時不等。

造紙膠輥的機械加工:硫化好的膠輥,根據其使用功能,需要經過車削、研磨、鑽孔、車溝紋等機加工過程,最後再經外觀檢查和動平衡測試,完全合格後才可交付客戶使用。

故障及處理

造紙膠輥表面結晶、鈣化

供應優質造紙膠輥的表面應細密、光滑,手感稍有黏滯,具有良好的傳墨性能。生產中,膠輥長期受到潤版液、油墨、紙張等因素的影響,加之每次清洗不可能十分徹底,遺存雜質一層層地堆積在膠輥表面,久而久之,就會封閉膠輥表面原有的毛細孔,形成一種類似鈣質的光滑的結晶層,嚴重影響傳墨、傳水性能,無法穩定控制印刷品墨色。對此,可在每次用洗車水洗完後,再用些檸檬酸水洗一遍,使膠輥表面的一些鈣類雜質發生化學反應,形成易溶物質以便清洗乾淨。

造紙膠輥質量表面易有傷痕、麻眼

由於膠輥比較軟,在高速運轉過程中稍有硬物即會被劃傷,特別是酒精潤版液靠版水輥,一旦出現劃痕,就無法再使用。為避免此類故障,一是檢查印版是否拉緊或版夾夾緊,造成印版拖梢處裂口和裂縫劃傷靠版水輥、墨輥;二是看是否因墨輥保養不及時,墨皮、墨渣等雜質積存較多,加速了膠輥的摩擦、發熱、老化,使膠輥表面布滿麻眼,這種情況一般膠輥兩頭較嚴重。

膠輥過早皸裂、老化

原因較多,如油墨中的燥油過量,使油墨在膠輥上乾結髮熱;清洗膠輥用的清洗劑選擇不當,清洗時間太倉促,膠輥上的雜質總不能被徹底清洗;車間環境溫度較高,潤版冷卻系統工作不良,膠輥運轉時產生的大量熱量無法及時散發,造紙膠輥內部溫度高;膠輥軸承性能不佳,被串墨輥帶著轉動,產生跳動摩擦、擠壓等。

脫墨

在膠印操作中因“水大墨大”產生油墨乳化,在平滑的造紙膠輥上形成了親水基礎,會出現脫墨現象。解決辦法是鏟掉乳化墨,將脫墨膠輥用汽油洗淨,用5%的氫氧化鈉水溶液與滑石粉混合打磨表面,去除親水層,使墨輥恢復親油的特性。同時對金屬輥(或硬輥)也做相應處理。硬輥也可在水淋狀態下,用細水砂打磨,不可固定停留在同一部位,否則會損壞膠輥。根本的辦法還是控制水斗液pH值,搞好水墨平衡,減輕油墨的乳化程度。