逐步退焊法(backstep welding)是把焊道分成若干段短焊道,每段由後向前焊。該方法將焊縫全長分為若干段,各段依次焊接,並使每段的終點與前一段的起點重合,如果每段的長度不大,焊完該段而到達前一段的起點時,起點的溫度還很高,因此溫度差不很大。這樣改善了不均勻加熱和冷卻的程度,減少了焊後的應力與變形,通常每段的長度以焊完一根焊條的長度為限。

基本介紹

- 中文名:逐步退焊法

- 外文名:backstep welding

- 特點1:使每段的終點與前一段的起點重合

- 特點2:溫度差不很大

- 目的:減少了焊後的應力與變形

- 通過:焊縫全長分為若干段

焊接,堆焊,堆焊工藝選擇,逐步退焊法,目的原理,不同的焊接方法比較,焊接順序,

焊接

焊接是通過加熱或加壓。或同時加熱加壓的方法。使兩個金屬件連線達到原子間的冶金結合,形成永久性連線的一種工藝。焊接方法依施加能量不同分為熔焊和壓焊兩大類:

(1)熔焊是用加熱使金屬熔化的方法進行焊接。隨加熱的熱源不同,有氣焊、電弧焊、電渣焊、鋁熱焊、等離子弧焊、電子束焊、雷射焊等。

(2)壓焊是用加壓或同時加熱和加壓的方法進行焊接,依加壓形式的不同.有接觸焊、摩擦焊、趨聲波焊、爆炸焊等。

堆焊

堆焊是用熔化焊條的方法在零件磨損或腐蝕的表面上熔敷一層或多層金屬的操作。堆焊一般採用熔焊。堆焊工藝適用於修補零件大面積磨損、腐蝕破壞.或補償較大的尺寸偏差以恢復零件原有尺寸.為了保證堆焊修理的質量.應注意以下幾點:

(1)零件預處理:堆焊前,零件待修表面應清除油污、銹痕,露出金屬光澤。

(2)預熱:依零件材料和焊條確定預熱溫度。

(3)焊條的選擇:依零件材料和對表面性能的要求選擇焊條。

堆焊工藝選擇

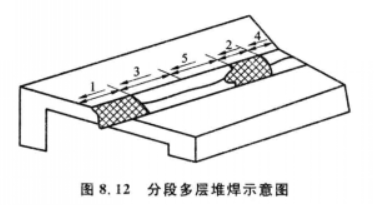

堆焊時,採用分段多層堆焊法或逐步退焊法。分段多層堆焊法是把長焊層分成若干短焊層,然後分段一層層堆焊;逐步退焊法是把焊道分成若干段短焊道,每段由後向前焊。如圖1和圖2所示。以上兩種方法在堆焊時零件受熱均勻,可大大降低熱應力和熱變形。

圖1分段多層堆焊示意圖

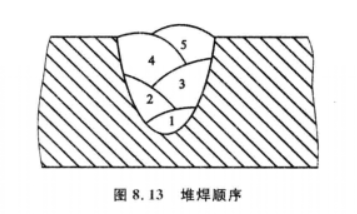

圖1分段多層堆焊示意圖 圖2 堆焊順序

圖2 堆焊順序多道焊堆焊時,各焊道應有一定的重疊;多層焊堆焊吋,焊層之間依焊道方向成90°重疊。

焊層後處理:零件堆焊後進行消除應力的低溫退火和機械加工。

逐步退焊法

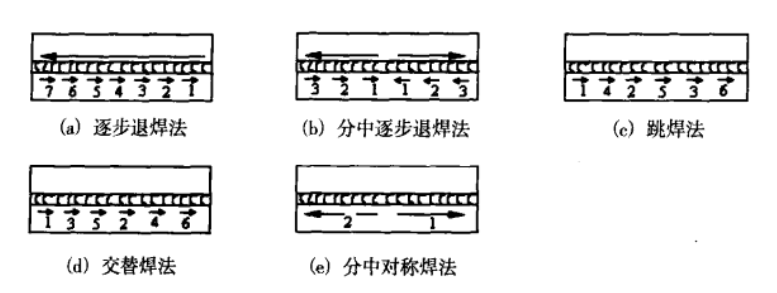

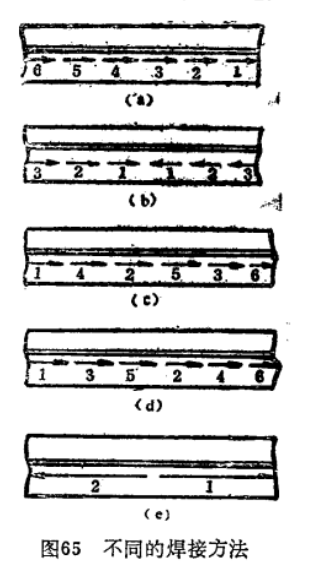

旋焊方法的最簡單形式是從一端向另一端直通焊接。在這種情況下,沿焊縫全長施焊時間有很大差距,溫度分布不均勻,焊後變形大,因此在施焊方法上應力求減輕加熱的不均勻性,以減小焊接變形,根據這一原則,如果對焊件上的長焊縫採用連續焊接的方法,將會使焊件產生較大的變形。若條件允許可用斷續焊縫來代替連續焊縫,或採用不同的焊接方向和順序來焊接。當焊縫長度超過1m時,可採用逐步退焊法、分中逐步退焊法、跳焊法(每段長度以200—250mm為宜)、交替焊法、分中對稱焊法來焊接,見圖。

採用不同焊接順序的對接焊縫

採用不同焊接順序的對接焊縫其中以逐步退焊法效果最好,這是由於該方法將焊縫全長分為若干段,各段依次焊接,並使每段的終點與前一段的起點重合,如果每段的長度不大,焊完該段而到達前一段的起點時,起點的溫度還很高,因此溫度差不很大。這樣改善了不均勻加熱和冷卻的程度,減少了焊後的應力與變形,通常每段的長度以焊完一根焊條的長度為限。對於分中對稱焊法,主要是使焊件兩端能自由收縮,亦可達到減少變形與應力的目的。

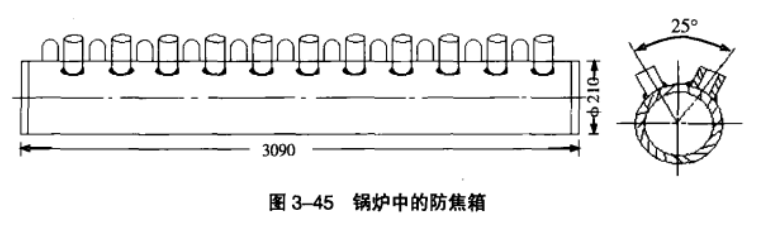

例如,鍋爐防焦箱是在圓筒上側有兩排共30個管接頭,焊縫集中,又偏於一側,焊後產生較大的彎曲變形。

鍋爐中的防焦箱

鍋爐中的防焦箱採用跳焊的焊接順序可解決變形問題。先由一名焊工在第一根防焦箱上相隔2~3個管接頭跳焊一個接頭。跳焊完第一根後接著又到第二根進行同樣的跳焊。依次把6~10根防焦箱跳焊過一遍後,再反過來從第一根開始跳焊第二遍,這時早已焊好的管接頭溫度已降低到40~50℃。這樣反覆跳焊幾遍直到全部管接頭焊完。

目的原理

目的:減少焊接變形。

原理:由於焊接時焊縫受熱,焊後焊縫又恢復常溫,在這個過程中由於熱脹冷縮的原理,焊接後一般會產生變形,變形的量是和焊接的位置、焊接速度、焊縫熱量變化的速度都有關係的。而採取分段退焊的方法是在焊接時可以減少較長焊縫的持續加熱時間,從而避免溫度過高引起變形;同時,與焊接增長方向相反的焊接可以使焊件中殘餘應力相互抵消,從而減小變形。這一方法是通過實踐檢驗得來的。

不同的焊接方法比較

焊接中,為減少缺陷,根據焊件形狀,材質、厚薄,位置等不同情況,採取各種方法進行焊接,以保證質量。

(1)逐步退焊法:這種方法適用於各種空間位置的焊接,除立焊外,鋼板較厚、焊縫較長時都可以設擋弧板多人同時焊接。其優點是可以減小熱影響區, 避免變型。 每段長應為0.5—1米。

(2)分中逐步退焊法:這種方法適用於中板或較薄的鋼板的焊接,它的優點是中間散熱快,縮小焊縫兩端的溫度差。焊縫熱影響區的溫度不致急劇增高,減少或避免熱膨脹變型。這種方法特別適用於平焊和仰焊,橫焊一般不採用,立焊根本不能用。

(3)跳焊法:這種方法除立焊外,平焊,橫焊、仰焊三種方法都適用,多用在6—12毫米厚鋼板的長焊縫和鑄鐵、不鏽鋼、銅的焊接上,可以分散焊縫熱量,避免或減小變型。鋼材每段焊縫長在300—500毫米之間,鑄鐵焊件按鑄鐵焊接規範處理,不鏽鋼和銅由於傳熱快,每段長不宜超過200毫米(板薄應短些)。

(4)交替焊法:這種焊法和跳焊法基本相同,只是每段焊接距離拉長,特別適用於薄板和長焊縫。

(5)分中對稱焊法:這種方法適用於焊縫較短的焊件,為了減小變型,由中心分向兩端一次焊完。

不同的焊接方法

不同的焊接方法焊接順序

焊接順序是影響焊接結構變形的主要因素之一。安排焊接順序時應注意下列原則·:

(1)儘量採用對稱焊接。對於具有對稱焊縫的工件,最好由成對的焊工對稱進行焊接,這樣可以使由各焊縫所引起的變形相互抵銷一部分。

(2)對某些焊縫布置不對稱的結構,應先焊焊縫少的一側。

(3)依據不同焊接順序的特點,以焊序控制焊接變形量。

常見的焊接順序有五種。對於長焊縫,在結構允許的條件下,應將連續焊縫改成斷續焊縫,以減少變形;如不允許採用斷續焊縫時,應選擇合理的焊接順序使焊接變形減小或相互抵銷;如焊縫在一米以上時,可採用逐步退焊法、分中逐步退焊法、跳焊法、交替焊法;中等長度(0.5~1米)的焊縫,可採用分中對稱焊法。

一般,退焊法和跳焊法的每一段焊縫長度約為100—350毫米較為適宜。交替焊法因工作位置移動次數太多而用得較少。