近淨形鑄造是近淨形高品質流變鑄造系列技術。是以非牛頓流變學和凝固理論為基礎,以凝固行為和流變行為的有效控制為技術核心,以實現無缺陷,高可靠性,近淨形,高性能,長壽命產品生產為目的綠色鑄造新技術。

基本介紹

- 中文名:近淨形鑄造

- 套用領域:機械加工

簡介,研究現狀,發展趨勢,套用範圍,實際套用,

簡介

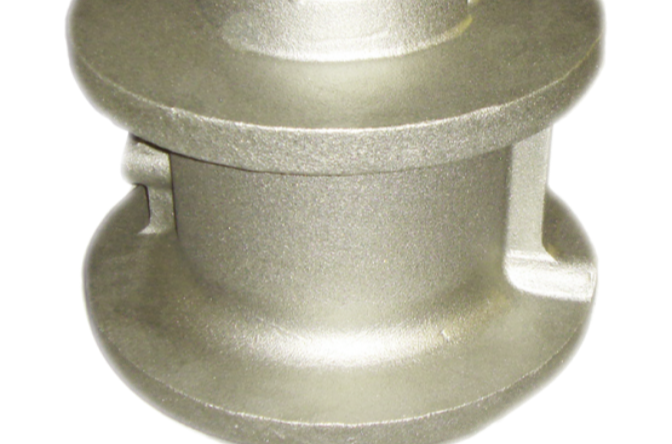

近淨形鑄造是根據合金熔體具有的良好流變性能進行成形,使用永久型,徹底擺脫了"翻砂",減小了環境負荷;在壓力作用下充型,凝固和補縮,取消了傳統鑄造中的冒口,使工藝出品率顯著提高;利用流變與凝固的耦合控制技術,實現細晶均質化鑄造,產品性能與鍛件相當;從熔煉到鑄件成形的短流程機械化作業,使能耗和排放顯著降低,綠色度高.

該系列技術吸納了傳統鍛造技術的高品質優勢和傳統鑄造技術的廣泛適應性優勢,可以解決鍛造技術對設備噸位要求高和受零件結構複雜性限制的問題,還可以解決傳統鑄造技術所得產品質量均勻性,穩定性和安全可靠性低的問題.

該系列技術代表了材料成形技術的發展方向,國內外都已經獲得工業套用.用於接觸網零件生產,取代現有的精密鑄造方法,不僅使材料利用率提高到75-85%以上,而且因組織細密,屈服強度提高一倍以上.用於煤礦支護設備液壓閥體,使材料利用率由圓鋼車制時的48%提高到82%以上,性能達到了與軋制圓鋼車制相當的程度.用於車輛零件(軸箱體,鉤舌,測速齒輪等)生產,有效解決了縮孔,縮松等難以解決的缺陷,使產品可靠性大幅度提高.用於高錳鋼,高鉻鑄鐵等抗磨材料成形生產,使產品抵抗異常破壞的能力大幅度提高,而成本與砂型鑄造相當。

研究現狀

近30年來,精密成形技術在國外以很快的速度發展。大量優質、高效、少無切削的新型成形與改性技術得到發展,並在工業中獲得廣泛套用,如氣化模鑄造、樹脂自硬砂組芯造型等近淨形鑄造技術;超塑成形、精密熱鍛、精密冷溫成形等精密塑性成形技術;氣體保護焊、雷射焊、真空電子束焊等精密連線技術。為了加快產品設計,近10年來發展了快速原型/零件製造技術,它打破了材料“去除”的成形原理,採用“累積”成形。目前已開始用於不同領域,並獲得了巨大的經濟效益。

為了提高製造成形的質量,特別是在大型零件製造中,減少實驗工作量以實現一次製造成功,工藝模擬技術獲得了飛速發展,首先在鑄造領域進入了商品化階段,在焊接、鍛壓、熱處理方面也取得了很大成績。

為了改善人類生存環境,綠色製造成形也在不斷發展,人們力求在製造成形過程中,最大限度地減少對環境的污染。為了日益擴大人類活動範圍,各種水下切割與連線,以及表面改性技術獲得發展與套用,已可在水下200米深處進行操作。隨著航空、航天事業的發展,在空間進行連線與改性已有必要,這方面也取得突破性進展。

發展趨勢

1、成形精度向淨成形的方向發展

當前精密成形技術已在較大程度上實現了近淨成形,即製造接近零件形狀的工件毛坯,較傳統成形技術減少了後工序的切削量,減少了材料、能源的消耗。發展趨勢是實現淨成形,即直接製成符合形狀要求的工件。據國際機械加工技術協會預測,21世紀初,塑性成形與磨削相結合,將取代大部分中小零件的切削加工。

2、成形工藝向新型加工方法以及複合工藝方向發展

雷射、電子束、離子束、電漿等多種新能源及能源載體的引入,形成多種新型成形與改性技術,一些特殊材料(如超硬材料、複合材料、陶瓷等)的套用造就了一批新型複合工藝的誕生,如超塑成形/擴散連線技術。

3、成形裝備沿著“單機自動化--流水線自動化--柔性、集成系統”方向發展

由於激烈的市場競爭,生產方式將由大批量單品種轉向多品種變批量,為快速回響市場又要求成形的高速度,各類感測器技術、計算機技術、信息和控制技術的發展支撐著精密成形裝備從單機到系統的自動化、柔性化、集成化。

4、成形質量控制朝過程智慧型化方向發展

質量控制是為了保證最佳化的工藝,提高產品質量,保證穩定不變的工藝條件得到分散度極小的均一的產品質量。為此,在生產過程自動化、工藝參數線上控制、生產工藝因素對工藝效果影響的模擬基礎上,實現控制過程智慧型化,並實現上述目標,是當前的主要方向。

5、工藝模擬及最佳化技術獲得飛速發展,工藝由“技藝”向“工程科學”方向發展

精密成形技術的一個重要發展趨勢是工藝設計由經驗判斷走向定量分析,套用數值模擬於鑄造、鍛壓、焊接、熱處理等工藝設計中,並與物理模擬和專家系統結合,來確定工藝參數、最佳化工藝方案、預測加工過程中可能產生的缺陷及採取有效防止措施、控制和保證加工工件的質量。

代表性的技術有虛擬鑄造技術,虛擬鍛壓技術,焊接、熱處理工藝過程模擬及質量預測、組織性能預測,成形工藝-模具-產品CAD/CAM一體化技術。

套用範圍

本項目技術是一種通用性很強的材料成形技術,在汽車零件,軍工航天零件,機車車輛零件,抗磨零件,電力配件等各種重要零件生產領域具有廣闊的市場化前景.

汽車和軌道交通領域的機車車輛零件正在向輕量化,綠色化方向發展.輕量化和綠色化的關鍵途徑之一是提高材料性能水平.本項目提供的流變成形系列技術可以為此提供技術支撐.

軍工產品和載運工具零件的高安全可靠性和高複雜性對材料成形技術提出了嚴峻挑戰,現有傳統鑄鍛技術難以滿足要求,本項目技術可以發揮其優勢,為軍工,航天等重要領域提供高品質近淨形零件.

抗磨材料及其產品的國內外需求都很大,目前的生產方法主要是鑄造.而傳統鑄造產品組織性能的不均勻性和高缺陷率使抗磨產品經常出現早期異常破壞,造成嚴重的材料浪費.本項目技術的高緻密,均質化特點可以使這一問題得到根本的解決,推廣套用前景看好.

金屬基複合材料以鑄造成形成本最低,但因複合材料的鑄造工藝性能不好,鑄造生產難度較大,套用受到限制.採用本項目技術可以方便地生產各種金屬基顆粒增強複合材料及其零件,使其套用範圍大幅度擴展。

實際套用

北京近淨形精密鑄造研究所研製的精密鑄造模具冷卻系統,在技術上,縮短了精密鑄造模具件在生產過程中等待脫模的時間,使得生產效率顯著提高。由於電子溫度控制器的控制作用,可以根據工藝條件,科學地控制冷卻時間和溫度,提高了精密鑄造模具件的質量。

精密鑄造模具產品在生產過程中,模具的冷卻是影響產品成型的關鍵因素之一。目前國內多採用自然降溫或者介質(水)冷卻,採用介質(水)冷卻系統通常是對上下型殼、型芯進行水冷,將生產中由工作材質帶來的熱量由冷卻系統帶出模具,以保證模具在生產中的正常工作和精密鑄造模具件的良好質量。在生產過程中,由於每次等待模具溫度達到預計範圍的時間即脫模時間很長,因而模具的冷卻效率直接影響到精密鑄造模具的生產效率,而目前的精密鑄造模具冷卻系統,對於水介質的溫度不能控制,進而無法實現對模具冷卻的溫度範圍和降溫時間進行調控。

北京近淨形精密鑄造研究所研製的“精密鑄造模具的冷卻系統”,在技術上,縮短了脫模時間,為精密鑄造模具件提供了有利條件。

渦輪增壓器本體是渦輪增壓系統中最重要的部件。實際套用中,渦輪葉片的材質、轉速、氣流通道決定了渦輪穩定增壓的效應。渦輪增壓廣泛套用於各個工業領域。一般來說,渦輪只在中轉速範圍內產生效用,在低速時渦輪增壓的效能並不明顯,這種現象被稱為渦輪遲滯。由於渦輪葉片上的導流隔板拉筋,呈均勻螺旋分布,渦輪葉片在旋轉過程中,會產生空氣渦流。現有技術下的渦輪葉片氣流輸出通道狹窄,產生渦流的阻礙,影響轉速和增壓效用。

北京近淨形精密鑄造研究所研製新型的渦輪葉片,從技術上降低了渦輪葉片導流隔板造成的氣流阻礙,使得氣流摩擦力更小,減少渦輪遲滯,有更好的渦輪回響。