基本介紹

概念,過程,金屬材料表面強流脈衝離子束輻照強化,HIPIB裝置及其工作原理,HIPIB輻照後金屬材料的耐磨性,研究結論,

概念

輻照強化是指輻照表面發生的細晶強化、加工硬化和相變強化過程。

利用雷射輻照對結構件進行處理,以提高結構的耐磨性、抗腐蝕性、抗疲勞斷裂能力。對低碳鋼、高碳鋼的研究表明:雷射淬火對小裂紋確實有效,能使含小裂紋的試件的疲勞壽命恢復至無裂紋試件的水平,且使無裂紋試件的疲勞強度和壽命也能明顯地提高。雷射淬火後裂紋仍然處於開裂狀態,如果採用雷射熔焊處理,可使小裂紋完全消除,大尺寸裂紋即不能完全焊合,也會使裂紋減小及鈍化,對提高抗疲勞斷裂能力仍非常有效。通過光導纖維將雷射束弓l導到現場,不用拆卸有裂紋構件,凡能照射到的地方都可以進行輻照處理,排除隱患確保全全,如果是非外露裂紋,必須拆卸後處理,這對外場維護和修理非常適用。

雷射用於對材料的輻照處理,能使其微觀組織改變、晶粒細化、第二相等物質分布均勻、位錯密度增加、延緩位錯胞形成及降低位錯胞尺寸變化速率、生成表面殘餘壓應力從而使合金強化,不但適用於有相變的金屬,也適用於無相變的金屬。輻照強化效果和許多因素有關,除了材料和構件的化學成分、構件的兒何形狀和尺寸、輻照的方式、工作介質、表面狀態及塗層等因素外,主要與功率密度和輻照時間(或掃描速度)有關,這就是材料和構件的輻照參量篩選要完成的任務。

過程

為了說明輻照強化的物理實質,必須了解在形變過程中位錯的產生、分布和運動與流變強度的關係。階段Ⅰ的強化可以認為是通過形成位錯偶使大量位錯受到羈絆而阻滯,但是偶中正負號位錯的長程應力場在很大程度上互相抵銷,因而位錯偶只提供很小的阻止位錯運動的應力場,導致階段Ⅰ的強化效應微弱。階段Ⅱ的強化模型很多,如位錯塞積群長程應力強化模型(1952),位錯林強化模型(1959),位錯割階強化模型(1960),網眼長度強化模型(1962),流變應力統計強化模型(1966)以及高位錯密度區強化模型(1967)等等,每一種模型都解釋一部分實驗現象,但也存在不少問題。其中以西格(A.See-ger)根據莫特(F.Mott)所提出的位錯塞積群長程應力強化模型比較經典,可得出流變強度與位錯密度的線性關係式,同時推算的結果和實驗結果也比較符合。形變強化的第Ⅲ階段應力-應變曲線呈拋物線形,亦即強化效應逐漸下降,這是因為在高形變數下出現大量交滑移及異號位錯兼併的緣故。由於應力的提高,有些位錯可能繞過障礙前進,這些都減少強化效應。也就是說,在階段Ⅲ有動態回復出現。在多晶金屬的加工硬化過程中,階段Ⅱ強化起決定性作用。為了保持多晶體塑性變性的連續性和協調性,每個晶粒發生變形時,必須有五個以上的滑移系統同時開動;所以,在多晶體里實際上不存在象單晶那樣的階段Ⅰ單系滑移和強化。

一般來說,退火單晶的位錯密度為106cm-2,變形量很大的金屬可在1012cm-2以上。層錯能低的金屬比層錯能高的金屬加工硬化更為顯著。細晶粒、有澱澱相、高速形變和低溫形變都表現出較高的形變強化效應。

沉澱強化與彌散強化過飽和固溶體隨溫度下降或在長時間保溫過程中(時效)發生脫溶分解。時效過程往往是很複雜的,如鋁合金在時效過程中先產生GP區,繼而析出過渡相(θ"及θ'),最後形成熱力學穩定的平衡相(θ)。細小的沉澱物分散於基體之中,阻礙著位錯運動而產生強化作用,這就是“沉澱強化”或“時效強化”。為了提高金屬,特別是粉末冶金材料的強度,往往人為地加入一些堅硬的細質點,彌散於基體中,稱為彌散強化。從彌散質點引起強化這一點來說,沉澱強化與彌散強化並沒有大區別。但是,前一情況是內生的沉澱相,後一情況為外加質點;而且,在時效前期,沉澱相和基體之間往往保持共格或半共格關係,在每個細小沉澱物附近存在著一個較大範圍的應力場,與位錯發生互動作用,產生十分顯著的強化作用。如果時效溫度提高或時間延長,則出現非共格產物,強化效應下降,以致於合金強度降低,稱為“過時效”;最後產生平衡相。因為沉澱引起合金元素的貧化,此時合金材料的強度甚至低於固溶體狀態。彌散強化時,外加的質點在高溫使用過程中也會聚集、長大以減少顆粒的表面能,同樣會引起軟化。

金屬材料表面強流脈衝離子束輻照強化

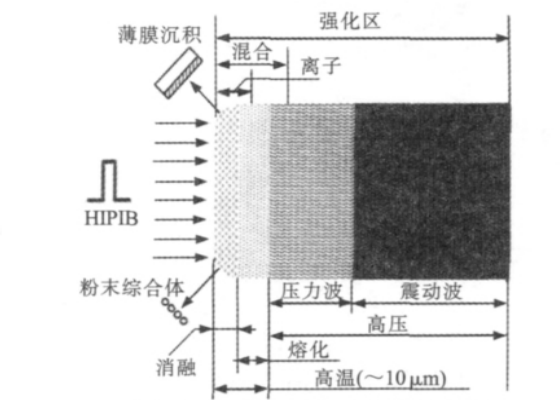

具有超高溫、超高壓和強磁場等特性的強流脈衝離子束(HIPIB)輻照各種工程材料,可在瞬間(脈衝寬度<1μs)實現材料表面(典型的離子射程小於<10μm)高能量密度(1~100J·cm-2)沉積,導致表面溫度急劇升高(達1010K·s-1),發生熔融、蒸發和燒蝕,隨後急速冷卻(109K·s-1)形成嚴重的非平衡結構。HIPIB與材料表面相互作用產生極大的熱效應和力學效應,使材料表面的成分、組織及性能發生顯著變化。國外HIPIB輻照材料表面工程研究主要集中在美、俄、日、德等國,國內北京大學、大連理工大學等單位也相繼開展了相關的研究工作。綜合國內外HIPIB研究的進展情況,比較成熟的工作集中在金屬材料耐磨損、耐腐蝕表面改性方面。本文結合大連理工大學TEMP型HIPIB裝置總結HIPIB輻照金屬材料耐磨損、耐腐蝕研究結果,介紹了HIPIB這種新的材料表面工程技術,同時討論HIPIB輻照金屬材料表面改性機理,為進一步拓展HIPIB的套用領域創造條件。

HIPIB裝置及其工作原理

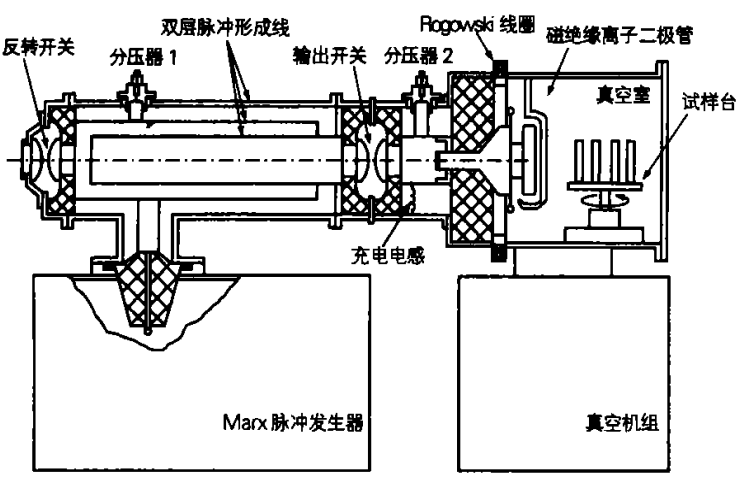

圖1為TEMP-6型HIPIB裝置示意圖。該裝置主要包括Marx脈衝發生器(裝有反轉、輸出氣體開關和充電電感的雙層脈衝形成線(PFL))、電阻分壓器(用於參數測量和控制的Rogowski線圈)、磁場絕緣離子二極體(MID)、工作室和試樣台及真空機組等7個主要部分。TEMP系列HIPIB裝置的特點是可以採用兩種不同的工作模式工作:一種是基於聚合物陽極表面閃絡和電子轟擊效應,通過一個高壓正脈衝產生陽極電漿並引出離子來,即所謂單極脈衝工作模式;另一種是基於爆炸電子發射效應,通過一個高壓負脈衝產生陽極電漿,再由一個高壓正脈衝引出離子束,即所謂雙極脈衝工作模式。用於產生脈衝高壓的Marx發生器中有7個並聯電容,先由一個直流電源(最大輸出電壓為60kV)充電,然後觸發器控制點火,形成電容串聯對PFL進行充電,利用PFL上氣體開關先後自擊穿啟動,產生的微秒級高壓脈衝直接施加在PFL的中間電極上,在PFL中壓縮成納秒級高壓脈衝傳輸到MID,形成陽極電漿並引出離子束。PFL中充滿去離子水實現絕緣,通過改變氣體開關氣體壓力調節PFL及MID的高壓脈衝波形,以獲得需要的工作參數。該裝置的離子束成分為C+和H+。典型的工作參數為:離子能量250~400keV,束流密度40~350A·cm-2,脈衝寬度70ns,能量密度1~10J·cm-2,束斑尺寸10~100cm2。根據不同材料工程表面性能的要求選擇脈衝輻照1~10次。 圖1 TEMP-6型HIPIB裝置示意圖

圖1 TEMP-6型HIPIB裝置示意圖

圖1 TEMP-6型HIPIB裝置示意圖

圖1 TEMP-6型HIPIB裝置示意圖HIPIB輻照後金屬材料的耐磨性

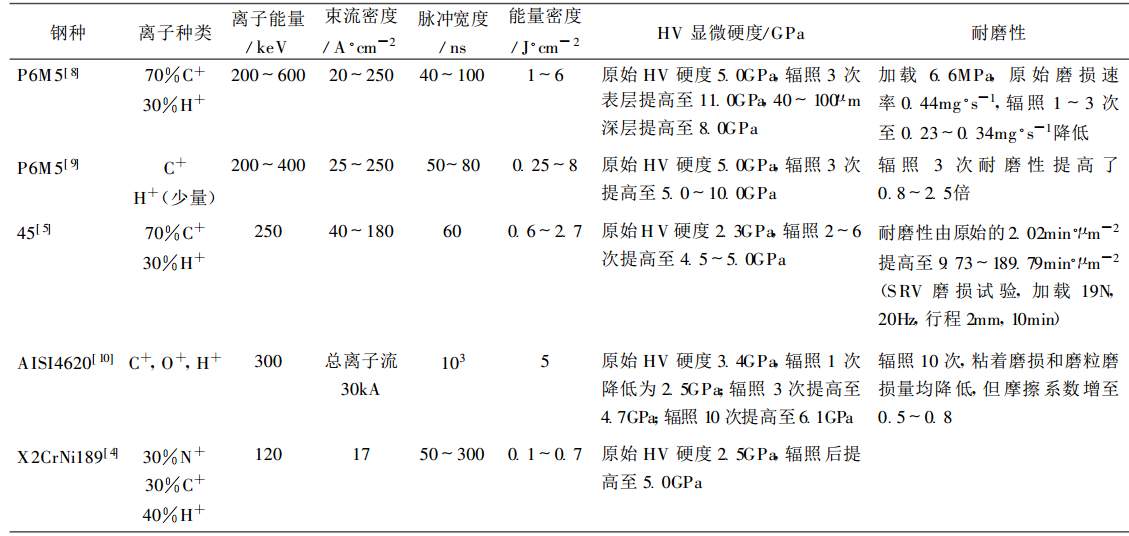

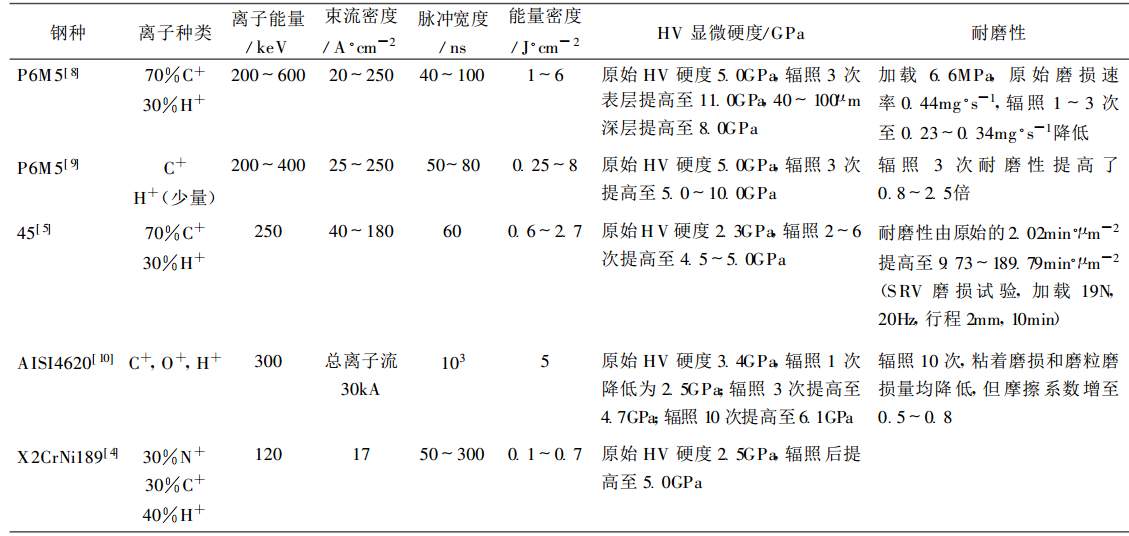

以不同的工藝參數進行HIPIB輻照後,鋼的顯微硬度與耐磨性試驗結果見表1。不同類型的鋼經HIPIB輻射後顯微硬度和耐磨性均有提高。HIPIB輻照工藝參數不同,各種鋼的硬化效果存在差異,甚至會發生負作用,其中束流密度和輻照次數對於鋼的顯微硬度和耐磨性影響較大。為了使HIPIB輻照鋼的耐磨性有效提高,合理選擇工藝條件非常重要。由於HIPIB輻照後,金屬材料表面形貌發生明顯變化,以燒蝕坑為主要特徵的改性表面粗糙度精度直接影響其摩擦磨損性能。粗糙的AISI4620結構鋼的輻照表面儘管粘著磨損和磨料磨損性能獲得改善,但是其表面的摩擦係數增大。研究結果證明,選擇合適的輻照工藝參數能夠獲得高粗糙度精度的工程表面,從而保證金屬材料摩擦係數的降低和耐磨性的改善。 表1 HIPIB輻照後鋼的硬度、耐磨性試驗結果

表1 HIPIB輻照後鋼的硬度、耐磨性試驗結果

表1 HIPIB輻照後鋼的硬度、耐磨性試驗結果

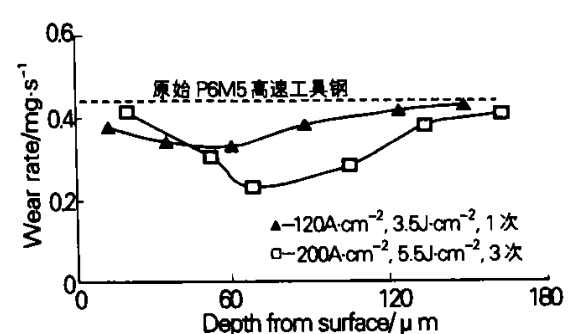

表1 HIPIB輻照後鋼的硬度、耐磨性試驗結果由於HIPIB的超高溫、超高壓和強磁場等特性,與材料相互作用是在一個極短時間內的高能量傳輸過程,其作用機理非常複雜。因而HIPIB輻照材料表面的強硬化機制還不很清楚。考慮該過程存在著極大的熱效應和力學效應,一方面導致材料表層急劇加熱和冷卻。由於熔融液體的空位形成能遠小於固體,因此在隨後急速冷卻凝固中表面保留了大量空位,高濃度空位聚集崩塌可形成很多位錯環,位錯由原始材料中的隨機分布轉變成輻照後複雜的纏結分布,加之空位等缺陷的不斷偏聚,使位錯滑移能力減弱。材料近表層發生複雜的成分和組織變化。Akamatsu等通過HIPIB輻照(離子能量160keV,束流密度500A.cm-2,脈衝寬度65ns)SKH51高速工具鋼發現,原始平均晶粒尺寸為7μm,1次輻照後變成240nm,10次輻照後變成40nm,晶粒尺寸減少到原始材料的1/170。快速冷卻的大過冷度,致使結晶形核速率非常高,而極短的冷卻時間又使晶粒來不及長大,造成晶粒尺寸顯著細化,甚至可以發生非晶化,產生顯著的細晶強化作用。在快速冷卻過程中,表層材料在應力的作用下極易產生晶格畸變,形成非平衡相(如形變奧氏體),使加工硬化作用表面化。由於輻照表面強烈的非平衡轉變過程,一些金屬材料同時伴隨著包括馬氏體轉變的相變強化作用,而且部分原始相來不及轉變成新相而保留下來(如殘留奧氏體),降低了材料的硬度。需要指出的是,HIPIB與金屬材料相互作用的細晶強化、加工硬化和相變強化等機制並不是單獨存在,而是協同發生,儘管相應機制有待進一步探明,但是對於不同組織的金屬材料某一機制起主導作用,總體上表現為材料硬度提高,耐磨性改善。另一方面HIPIB輻照產生極大熱效應的同時,劇烈蒸發和噴射的表面層產生很大的反衝動量,形成由表及里傳播的衝擊波,導致遠大於離子射程深度內同樣發生明顯的強硬化效果,即所謂長程作用效應,強化機制主要是加工硬化。顯然離子束的能量密度越大,衝擊波強度相應提高,強化效果更顯著。圖2給出了P6M5高速工具鋼經HIPIB輻照後磨損速率-深度的分布曲線。由圖2可見,在兩種離子能量密度下,鋼的磨損速率較原始材料均減小,並且在50~70μm處出現極小值,耐磨性最高,而且較高的能量密度輻照,耐磨性進一步提高。 圖2 不同參數HIPIB輻照後P6M5的磨損速率-深度變化曲線

圖2 不同參數HIPIB輻照後P6M5的磨損速率-深度變化曲線

圖2 不同參數HIPIB輻照後P6M5的磨損速率-深度變化曲線

圖2 不同參數HIPIB輻照後P6M5的磨損速率-深度變化曲線研究結論

HIPIB技術作為一種新型的表面改性技術,以其特有的高能量密度,極短的作用時間,較大的輻照面積,以及高能量轉換效率,用於不同的金屬材料表面改性,獲得了表面硬度提高,耐磨性和耐蝕性的有效改善。HIPIB的瞬間高能量密度沉積導致金屬表面快速加熱冷卻,產生顯著的熱-力學效應。輻照表面發生的細晶強化、加工硬化和相變強化,使金屬材料在較大的深度範圍(約100μm)內硬度提高,耐磨性改善;同時,輻照表面金屬的成分得到純淨化,組織結構得到均勻化,有利於金屬材料耐蝕性提高。HIPIB技術在材料表面工程領域具有很廣泛的套用前景。