輕質油脫硫醇是指在石油加工過程中,需要對油品進行脫硫醇精製處理,以脫除硫醇或把硫醇轉化為危害較小的二硫化物。

基本介紹

- 中文名:輕質油脫硫醇

- 外文名:Sweetening of light oil

- 學科:石油煉製工程

- 目的:除去硫醇

- 原理:抽提、脫臭

- 方法:液液法等

硫醇的存在對油品性能的影響,原理,精製工藝,總結,

硫醇的存在對油品性能的影響

石油經一次加工、二次加工後得到的輕質燃料油品都含有一定量的硫化物,主要有硫醇、硫醚、二硫化物、噻吩類化合物等。其中活性硫化物硫醇(RSH)對油品質量的影響較大。它的存在不僅使油品產生惡臭味,而且因為硫醇是一種自由基引發劑,可促進油品中不安定組分氧化、疊合生成膠質,從而使油品安定性下降;硫醇還具有弱酸性和腐蝕性,並且硫醇還影響油品對添加劑,如抗爆劑、抗氧化劑、金屬鈍化劑等的感受性。因此,在石油加工過程中,需要對油品進行脫硫醇精製處理,以脫除硫醇或把硫醇轉化為危害較小的二硫化物。

由於硫醇有惡臭,因此在煉油工業中通常把脫硫醇過程稱為脫臭過程。

原理

硫醇的酸性隨著相對分子質量的增大而減弱,而且與氫氧化鈉溶液生成的鹽容易水解,因此僅用鹼洗方法只能除去大部分低分子硫醇,而對相對分子質量較大的硫醇,例如煤油餾分中的硫醇,則難以通過鹼洗來脫除。

現代煉油廠中常用的脫硫醉方法是催化氧化硫醇轉化法。其基本原理是硫醇在催化劑、鹼液及空氣存在的條件下氧化成二硫化物。催化氧化脫硫醇包括抽提和脫臭兩個部分。其化學反應式為:

抽提:NaOH+RSH=RSNa+H2O(抽提)

4RSNa+O2+2H2O=2RSSR+4NaOH(氧化再生)

脫臭:4RSH+O2=2RSSR+2H2O(脫臭)

精製液化石油氣可以只用抽提過程;精製汽油餾分可以用兩部分結合的流程;而精製煤油、噴氣燃料等餾分時,由於所含硫醇分子量大,生成的鹽類易水解,生成的二硫化物難溶於鹼液,所以通常只進行脫臭。

催化氧化法脫硫醇使用的催化劑是聚酞菁鈷和磺化酞菁鈷。

精製工藝

1、液液法催化氧化脫硫醇

該工藝流程包括抽提和抽提溶劑氧化再生兩個部分。原料油中含有的硫化氫、酚類和環烷酸等會降低脫硫醇的效果,縮短催化劑的壽命,所以在脫硫醇之前需用10%~30%氧化鈉溶液進行預鹼洗,以除去這些酸性雜質。

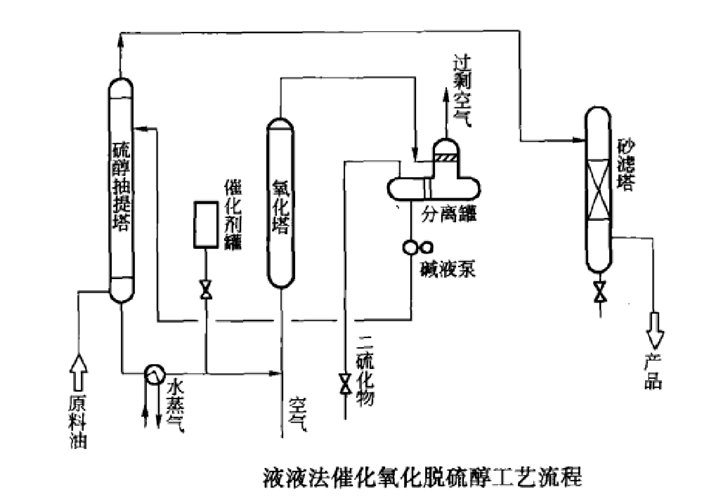

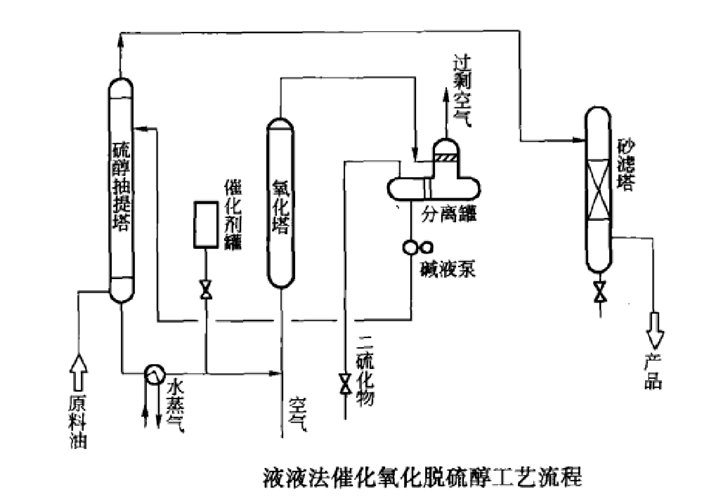

液液法催化氧化脫硫醇的工藝流程如圖

經過預鹼洗的原料油先進入抽提部分的硫醇抽提塔內,與含有催化劑的鹼液逆流接觸,油品中的大部分硫醇被鹼液抽提出來而進入水相由塔底排出。含硫醇的鹼液(含催化劑)經加熱至40℃左右進人氧化塔,同時混以空氣,在氧化塔中,硫醇被氧化成二硫化物,然後進入二硫化物分離罐。在分離罐,二硫化物因不溶於水,蓄積在上層而分出。同時,過剩的空氣亦分出。由分離罐下部出來的是催化劑一鹼溶液,送回抽提塔循環使用。由抽提塔頂出來的是脫去硫醇的油品,在砂濾塔內除去殘留的鹼液即為精製的產品。

所用鹼液是濃度為10%~30%的氫氧化鈉溶液,催化劑在鹼液中的濃度一般為100~125μg/g。磺化酞菁鈷的平均相對分子質量為730,含鈷6. 0%,含硫8.8 %,其使用壽命為8000~14000m原料/kg催化劑。

此法的工藝和操作簡單,投資和操作費用低,而脫硫醇的效果好,對液化石油氣中的硫醇脫除率可達100%,對汽油也可達80%以上。但該方法排放較大量的含有催化劑的廢鹼液,目前套用越來越少。

2.纖維膜接觸器法脫硫醇

在傳統的液液法脫硫醇工藝中,由於油相和鹼相在抽提塔內僅僅是通過逆向接觸發生相間擴散,兩相混合效果並不好,導致抽提脫硫醇效率低。為改進這一缺陷,美國麥利凱公司開發了一種利用表面積很大的纖維束來提高相間傳質的方法,即纖維膜接觸器脫硫醇技術。它利用許多直徑很小的長的鋼絲纖維或玻璃纖維形成纖維束,由於這種纖維束表面積很大而且是親水的,鹼液可以在其表面高度分散而形成液膜,油品在鹼液膜上流動時,兩相就能充分接觸而發生高效傳質,使得硫醇等酸性物質轉移至鹼相,既提高了硫醇的抽提效率,又減少了鹼液的用量。可以認為這是對傳統的液液法脫硫醇技術的改進。該法目前已經廣泛套用。右圖是纖維膜接觸器法脫硫醇的工藝流程。

含有催化劑的鹼液從接觸器的側面進入,經過預鹼洗的催化裂化汽油進人接觸器的頂部,

鹼液和汽油在金屬纖維束上形成液膜並完成反應。反應結束後,兩相在分離罐內分層,精製汽油從罐頂排出,罐底鹼液分出後進人氧化塔,並向氧化塔內通入空氣,使得鹼液和催化劑再生。再生後的催化劑鹼液循環進入纖維膜接觸器中,重複使用。

3.固定床法催化氧化脫硫醇

固定床法催化氧化脫硫醇是先把催化劑(如磺化酞著鑽)溶於鹼液,然後將含有催化劑的鹼液泵入已裝填活性炭填料的脫臭塔內,進行浸漬和催化劑負載,製備催化劑床層。或者事先將催化劑固載在載體上後直接裝填到脫臭塔中。開工時將原料油通過此床層並通人空氣,即可進行油品脫臭精製。

1978年以來,美國UOP公司在脫臭過程中使用了活化劑以提高脫臭率和延長催化劑壽命。使用的活化劑主要有烷基季銨鹽、羥基季銨鹽及烷基季銨鹼等。中國石油大學蘇貽勛等自從1982年以來研製成多種活化劑並進行套用。在脫臭過程中,連續向床層注入活化劑,可以達到穩定催化劑床層活性和延長操作周期的目的。活化劑用量極微,雖留存於油中,但對油品質量沒有影響。

固定床法催化氧化脫硫醇的優點是不必鹼液循環,脫臭效率高,催化劑使用壽命長。脫臭操作過程中不使用苛性鹼液,能大大減少廢鹼液的產生。右圖是固定床法催化氧化脫硫醇的工藝流程。

總結

從上述介紹的工藝可以看出,無論液液脫臭法還是纖維膜接觸器脫臭法,都需要使用液體鹼,因此廢鹼液的產生不可避免。儘管固定床脫臭工藝中不使用液體鹼,但該工藝要求在原料油進乳脫臭塔以前需要進行電化學精製,因此也產生廢鹼液。為了徹底避免液體鹼的使用,中國石油大學配合固定床脫臭工藝的改進,開發了原料油的固體鹼精製技術,以代替液體鹼洗精製,形成了輕質油品固體鹼脫硫一固定床脫臭組合工藝,並進行了工業套用。該新工藝完全不用液體鹼,沒有任何廢鹼液排放,是真正的環境友好型的綠色精製工藝。