介紹

在超低頭弧型連鑄機進行的連續鑄鋼類型。超低頭板坯連鑄連鑄機是把小半徑多點矯直的弧型連鑄機與板坯連鑄技術相結合的一種機型。由於起始半徑(結晶器的圓弧半徑和二冷區上段半徑)小,連鑄機總高度低,適宜於建設在低高度的廠房內,該機型與純淨鋼水的生產技術相結合,能生產達到熱送和直接軋制質量要求的無缺陷鑄坯,例如生產薄板、深沖板、鍍錫板、厚板、UOE及螺旋焊鋼管用板、造船板、不鏽鋼板等板坯,其建設投資較常規弧型連鑄機低20%~30%。

連鑄原理

凝固是在一定的過冷度和結晶核心存在的條件下,液態中無規則的原子集團轉變為按一定規則排列的固體結晶體的過程。過冷度越大,結晶核心越多,結晶自發傾向就越大,結晶過程就越容易進行。從巨觀上看,凝固是把液態金屬儲藏的顯熱和結晶潛熱傳輸到外界,使液態轉變為有固定形狀的固體的過程。

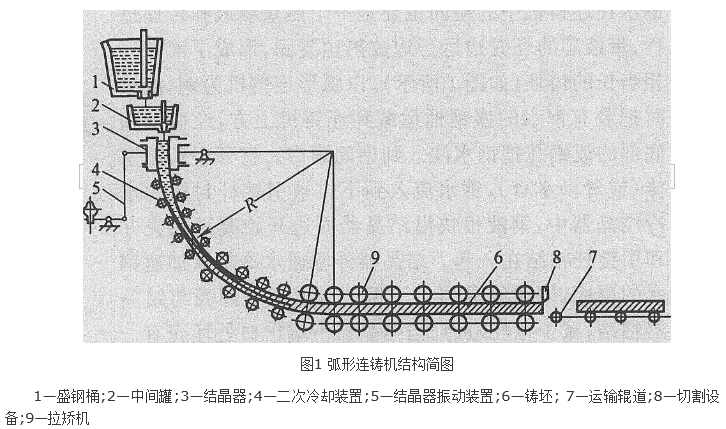

鋼水在連鑄機中的凝固主要是一個熱量釋放和傳遞過程,帶液芯的坯殼邊運行邊放熱邊凝固,形成了液相穴相當長的鑄坯(如圖1所示)。以弧形連鑄機為例,澆鑄時把裝有鋼水的盛鋼桶運載到連鑄機上方,經盛鋼桶底部的流鋼孔把鋼水注入到中間罐內。打開中間罐塞棒(或滑動水口),鋼水流入到下口被引錠桿封堵的水冷結晶器中,鋼液很快沿結晶器周邊開始凝固成殼並和引錠桿粘結在一起。結晶器外壁通水冷卻以加速鋼水的凝固,同時結晶器上下振動以避免凝固殼與結晶器粘結,減少拉坯阻力。當結晶器下端出口處坯殼有一定厚度時,拉坯機帶動引錠桿和芯部仍為液態的凝固殼以一定速度連續、均勻地離開結晶器,沿結晶器下方弧形輥道運行,已離開結晶器的坯殼立即受到來自結晶器下方的二次冷卻裝置的直接強制冷卻,鑄坯的結晶層也隨之向中心區域推進。在全部凝固完畢或仍帶有液芯的狀態下鑄坯被矯直,隨後被切割成定尺長度的坯料。所得到的坯料可冷送或熱送、熱裝至軋鋼廠,亦可實行直接軋制。

工藝流程

板坯的工藝流程如下:

高爐鐵水→混鐵爐(600噸)→轉爐(20噸3座)→LF鋼包精煉爐(2座)→超低頭板坯連鑄機→檢驗精整(質量合格可直接熱送)→中板廠

轉爐擋渣出鋼後,在鋼水包內對鋼水進行脫氧,到精煉爐進行精煉後,用吊車將鋼包吊至鋼包座架上。與此同時,中間罐在中間罐車上套用中間罐預熱裝置將中間罐加熱至1100℃以上,同時,將中間包浸入式水口加熱至1000℃以上。

將中間罐車開至澆注位置,掛上中間包浸入式水口。開始澆注時,鋼水從鋼包流入中間罐,從中間包注入結晶器的鋼水用塞棒控制鋼水流量,流量白動控制系統使結晶器中鋼水液面保持穩定。在澆鑄過程中,結晶器內加入保護渣,以防止鋼水與結晶器壁粘連及二次氧化,同時保護渣在鋼液面區造成一個還原氣氛,減少結晶器與鑄坯之間的摩擦,潤滑結晶器銅板。振動裝置將振動運動傳遞給結晶器,振動頻率是可調的。

剛離開結晶器的鑄坯僅有一層很薄的坯殼,鑄坯沿著弧形導向裝置通過設在結晶器下面的二冷區,經壓縮空氣霧化水冷使其進一步凝固。冷卻水流量和噴射強度可以調整使其適應於所澆鋼種、斷面及澆注速度的要求。

鑄坯採用汽水霧化噴嘴冷卻,該系統從扇形段開始,設於兩個輥子之間,二冷區設在冷卻室內,冷卻期間產生的蒸汽用風機抽出。鑄坯用輥道支撐及導向,輥子間距及直徑選擇足以保證使鋼水靜壓力引起的鼓肚最小。若干對輥子組成一個扇形段。扇形段“0”段設在結品器下面,“0”段以後的鑄坯導向裝置包括六個扇形段,它們安裝在支撐框架上。

除結晶器外,扇形段“0”及扇形段1~6的長度取決於板坯的最大凝固長度。而二冷區長度則取決於撓注速度和鋼水與冷卻介質之間的傳熱速度。用被驅動輥支撐及傳送的引錠桿將鑄坯輸送至拉坯矯直區。拉矯機後面是一組切割機前輥道及一組切割輥道。用火焰切割機將鑄坯切割成所需要的定尺。最小的定尺一長度取決於所澆鑄的板坯斷面及澆注速度。

切割輥道之後,安裝了一組輥道和一套引錠桿接收裝置配合操作,來接收和存儲引錠桿。引錠桿被拉出拉矯機之後,引錠桿頭靠一台分離裝置與鑄坯脫開。然後引錠桿送入接收裝置,並由接收裝置移送到出鑄坯輥道的一側存放。火焰切割輥道是一台裝有輥道的小車,小車用電機驅動來回移動以防止切割槍將燒壞輥道,輥道車由四個固定式車輪支撐。切割後的板坯用拉鋼機拉至冷床上。對有問題的鑄坯,車間吊車用吊具吊至堆存場地空冷。然後裝車運至精整車間,對鑄坯表面進行整理後,送至中板車間軋製成要求規格的鋼板。對無缺陷的鑄坯,根據品種需要進行熱送中板。可直接由保溫汽車熱送至中板車間,直接入爐加熱後軋制。

超低頭板坯連鑄機發展

超低頭板坯連鑄機最早建於1964年,當時聯邦德國曼納斯曼—德馬克(Mannesman-Demag)公司在150t平爐車間裝設一台單流超低頭板坯連鑄機,為了能在已有的舊廠房內安裝,該鑄機的矯直半徑選定為(3.9~5.8)m/11.4m,澆鑄板坯斷面為(150~250)mm×(800~2100)mm。

之後在1970年隨平爐一起停產,其間共生產了薄板和中厚板板坯80t。該公司於1967年又在其所屬的胡金根(Huckingen)廠投產了兩台雙流超低頭板坯連鑄機,與220t氧氣頂吹轉爐配合,澆鑄(150~250)mm×(800~2100)mm板坯,鑄機矯直半徑為5.0m、6.8m、9.9m、19.6m,生產鋼種包括:用於UOE焊管的X60~X80厚板鋼及海洋平台用鋼;螺旋焊管用鋼及用於生產汽車輪緣和食品罐頭的深沖鋼等。通過對這兩台連鑄機的生產及設備的不斷改造更新,積累了從轉爐操作到連鑄生產的一整套優質鑄坯生產經驗。另外,瑞士康卡斯特(Concast)公司於1979年在日本住友金屬公司鹿島廠投產了一台超低頭板坯連鑄機,與250t轉爐配合,澆鑄(200~300)mm×(1100~1700)mm板坯和300mm×(500~700)mm大方坯,鑄機矯直半徑為5.8m、7.1m、9.3m、13.8m、27.6m。1986年日本新日鐵廣煙廠投產了 1 台R3.0m、19點矯直的超低頭連鑄機,生產280mm ×1050mm板坯和250mm × 400mm方坯。

1984年年底,中國天津鋼廠及邯鄲鋼鐵總廠各引進曼內斯曼一德馬克公司的超低頭單流板(方)坯連鑄機1台(生產方坯或矩形坯時為雙流),鑄機的矯直半徑為5.7m、7.2m、11m、21m,板坯斷面(150~180)mm×(1700~1200)mm,方坯斷面180mm × 180mm~200mm × 200mm,矩形坯斷面(140~180)mm×(230~285)mm,鋼種為普碳鋼、結構鋼和低合金鋼,已分別於1987年和1988年投產。中國生產的第一台超低頭板(方)坯連鑄機於1989年在南京鋼廠投產。之後在馬鞍山、上海、天津、昆明和韶關等也陸續設計並投產了這種類型的連鑄機。