簡介

表面粗糙度是機械加工中描述表面微觀形貌最常用的參數,它反映的是機械零件表面的微觀幾何形狀誤差,隨著機械加工行業的發展表面粗糙度測量技術也得到長足進步,特別是70年代中後期,隨著微電子計算機套用的逐步普及和現代光學技術、雷射套用技術的發展,使粗糙度測量技術在

機械加工、光學加工、電子加工等精密加工行業中的地位顯得愈發重要。

表面粗糙度的測量方法基本上可分為接觸式測量和非接觸式測量兩類:在接觸式測量中主要有比較法、印模法、觸針法等;非接觸測量方式中常用的有

光切法、散斑法、像散測定法、光外差法、

AFM 、飛光學感測器法等。

接觸式表面粗糙度輪廓儀

接觸式測量就是測量裝置的探測部分直接接觸被測表面,能夠直觀地反映被測表面的信息,但是這類方法不適於那些易磨損剛性強度高的表面。

傳統的接觸式

1、

比較法: 比較法是車間常用的方法將被測表面對照粗糙度樣板,用手摸靠感覺來判斷被加工表面的粗糙度;也可用肉眼或藉助於放大鏡比較顯微鏡比較比較法一般只用於粗糙度評定參數值較大的情況下,而且容易產生較大的誤差。

2、

印模法:利用某些塑性材料作塊狀印模,貼合在被測表面上,取下後在印模上存有被測表面的輪廓形狀,然後對印模的表面進行測量,得出原來零件的表面精糙度對於某些大型零件的內表面不便使用儀器測量,可用印模法來間接測量,但這種方法的測量精度不高且過程繁瑣。

接觸式輪廓儀

表面粗糙度輪廓儀的接觸式,即採用

觸針法。觸針法又稱針描法,它是將一個很尖的觸針(半徑可以做到微米量級的金剛石針尖)垂直安置在被測表面上作橫向移磯觸針將隨著被測表面輪廓形狀作垂直起伏運魂將這種微小位移通過電路轉換成電信號並加以放大和運算處理,即可得到工作表面粗糙度參數值,主要分為電感式壓電式感應式等幾種。這種儀器穩定性好,示數客觀可靠,使用方便等優點,其垂直分辨力可達到幾納米。

其優點:測量範圍大、解析度高、測量結果穩定可靠、重複性好。但是也存在很多的缺點:(1)金剛石測量頭的硬度一般很高,易劃傷工件,不適宜測量高質量和軟質材料表面。(2)為滿足測量頭頭部的耐磨性和剛度要求,測量頭不能做的過於細小和尖銳,易影響測量精度。(3)測量微觀表面輪廓時,為了保證掃描路徑方向上的精度和橫向解析度,進給步距很小,所以測量速度不高。

接觸式表面粗糙度輪廓儀的工作原理

觸針式表面粗糙度輪廓儀由

感測器、 驅動箱、

指示表、

記錄器和

工作檯等主要部件組成。電感感測器是輪廓儀的主要部件之一,感測器測桿一端裝有觸針 (由於金剛石耐磨、 硬度高的特點, 觸針多選用

金剛石材質), 觸針的尖端要求曲率半徑很小,以便於全面的反映表面情況。 測量時將觸針尖端搭在加工件的被測表面上, 並使針尖與被測面保持垂直接觸, 利用驅動裝置以緩慢、 均勻的速度拖動感測器。 由於被測表面是一個有峰谷起伏的輪廓, 所以當觸針在被測表面拖動滑行時, 將隨著被測面的峰谷起伏而產生上下移動。 此運動過程又運用槓桿原理經過支點傳遞給磁芯, 使它同步地在電感線圈中作反向上下運動, 並將運動幅度放大, 從而使包圍在磁芯外面的兩個差動電感線圈的電感量發生變化, 並將觸針微小的垂直位移轉換為同步成比例的電信號。

感測器的線圈與測量線路直接接入由後續裝備成的平衡電橋, 線圈電感量的變化使電橋失去了平衡, 於是就激發輸出一個和觸針上下位移量大小比的電量, 此時的這一電量比較微弱, 不易被察覺, 需要用電子裝置將這一微弱電量的變化放大, 再經相敏檢波後, 獲得能表示觸針位移量大小和方向的信號。 信號又可分為三路: 一路載入在指示表上, 以表示觸針的位置; 一路輸送至直流功率放大器, 放大後推動記錄器進行記錄; 一路經濾波和平均表放大器放大之後, 進入積分計算器, 進行積分計算, 由指示表直接讀出表面粗糙度參數值。

這種儀器的測量範圍通常為Ra0.02~10μm,其中有少數型號的儀器還可以測定更小的參數值。儀器配有各種附屬檔案,以適應平面、內外圓柱面、圓錐面、球面、曲面、小孔、溝槽等形狀的工件表面測量, 測量迅速方便, 且精度較高。

非接觸式表面粗糙度輪廓儀

非接觸式表面粗糙度輪廓儀對表面粗糙度的測量,就是利用對被測表面形貌沒有影響的手段間接反映被測表面的信息來進行測量的方法,這類方法最大的優點就是測量裝置探測部分不與被測表面的直接接觸,保護了測量裝置,同時避免了與測量裝置直接接觸引入的測量誤差。

光切法

光切法是利用光切原理來測量表面粗糙度的方法,它將一束平行光帶以一定角度投射與被測表面上,光帶與表面輪廓相交的曲線影像即反映了被測表面的微觀幾何形狀,解決了工件表面微小峰谷深度的測量問題,避免了與被測表面的接觸。由於它採用了光切原理,所以可測表面的輪廓峰谷的最大和最小高度,要受物鏡的景深和鑑別率的限制。峰谷高度超出一定的範圍,就不能在目鏡視場中成清晰的真實圖像而導致無法測量或者測量誤差很大但由於該方法成本低、易於操作,所以還在被廣泛套用,如上海光學儀器廠生產的9J(BQ)光切法顯微鏡。

散斑法

如圖2,有單模半導體雷射器L

a發出的光束經透鏡發散,由分光鏡S分成兩路,一路照射被測表面O,另一路通過S射到平面反射鏡M返回,作為參考光與被測表面返回的散射光重新在S匯合發生干涉,採用CCD攝像機記錄干涉圖樣,並存儲到計算機中。參考鏡M與一個壓電陶瓷(PZT)相連,PZT由計算機控制,能使參考鏡M產生一個微小位移W

(x,y)將發生變化。由於相位差是與輪廓深度(即光程差)對應的,因此可根據W

(x,y)確定各點的粗糙度。

散斑法和像散法

散斑法和像散法雷射散班圖一般反映了被雷射照射表面的微觀結構情況,但要從中直接得出表面參數的信息是非常困難的,特別在用單色光照明粗糙表面時,由於非常粗糙表面所形成的散斑並不完全由粗糙度決定,因此用散斑測量表面粗糙度時,只在一定的範圍內合適在某些情況下,由於表面過於光滑而無法用電子散斑干涉儀進行測量,而有時也有可能由於表面過於粗糙而無法測量,故此時可用銀灰色的噴漆作為輔助手段,其形狀差條紋的靈敏度可高達10μm。

像散測定法

圖3為其測量原理物體表面上被照射著的光B通過物鏡成像於位置Qx當光點與物鏡距離(光軸方向)變到A或者C時,則成像位置也會分別移至Px或Sx若從處於中間並垂直於光軸的面上來觀察其光束,就可發現光束的直徑也隨之變化也就是可以檢測光束直徑的變化量來判斷成像的位置在物鏡後面插入一塊只能在Y軸方向聚束的柱面透鏡Y軸方面的成像將往前移至Py,Qy,Sy以後光束便發散由於X軸,Y軸方向上成像位置的不同,光束成橢圓狀,如圖4所示,故光點遠離物鏡時,則為長軸在Y軸上的橢圓;相反,靠近物鏡時,則為長軸在X軸上的橢圓,用象限光電探測器(四等分光電二極體)作感測器,光束經光電轉換後再放大和計算,可獲得與被測表面微小變位量相對應的輸出信號,這種方法分辨力可達到納米級別,但測量範圍較小。

光外差干涉法

常見的干涉顯微鏡分兩種形式,我國這兩種形式的產品型號分別為6J和6JA型(如上海光學儀器廠生產的6JA(JBS)),光外差干涉法就是在此基礎上提出的一種新方法。

圖4和圖5

圖4和圖5圖5是光外差法的原理圖。由He-Ne雷射器1發出的雷射被分光鏡2分成兩路:一路透射經聲光調製器凡一級衍射光頻率增加f 2= 40MHZ、經反射鏡4擴束系統8由透鏡會聚到物鏡14的後焦點上,經14後成為平行光照射到被測面15上,作為參考光束;另一路由分光鏡2反射經聲光調製器5一級衍射光頻增加f 1= 41MHZ、經反射鏡6擴束系統7分光鏡12,由物鏡14會聚在樣品表面,作為測量光束,測量光斑的大小由物鏡14的參數決定。

透過分光鏡12的測量光束與被分光鏡12反射的參考光束產生拍波;由探測器13接收,產生參考信號,而從被測面返回的兩束光由分光鏡10反射進入探測器12產生測量信號將探測器11、13接收到的測量與參考信號送入相位計進行比相,於是可測得表面輪廓高度值從理論推導中可以看到,干涉儀二臂不共路部分的相位差通過比相,其影響被消除,這對提高儀器的抗干擾能力,提高信噪比十分有私該測量裝置的缺點是用了兩個價格昂貴的聲光調製器,不利於產品化。

AFM法

AFM的工作原理如圖6所示當將一個對微弱力極其敏感的微懸臂一端固定,另一端帶有一微小探針(約10nm)接近被測試樣至納米級距離範圍時,根據量子力學理論,在這個微小間隙內由於針尖尖端原子與樣品表面原子間產生極微弱的原子排斥力。由驅動控制系統控制X, Y,Z三維壓電陶瓷微位移工作檯帶動其上的被測樣品逼近探針並使探針相對掃描被測樣品。通過在掃描時控制該原子力的恆定,帶有針尖的微懸臂在掃描被測樣品時由於受針尖與樣品表面原子間的作用力的作用而在垂直於樣品表面的方向起伏運魂利用微懸臂彎曲檢測系統可測得微懸臂對應於各掃描點位置的彎曲變化,從而可以獲得樣品表面形貌的三維信息,其高度方向和水平方向的分辨力可分別達到0.1nm和1nm。

圖6

圖6光學感測器法

光學感測器法是在光學三角測距法的原理上提出來的,其工作原理如圖7所示裝置主要有兩部分構成,有兩個位置敏感探測器(PSD)和雷射器組成的對稱三角測距器及兩個光電二極體組成的光感測器由PSD探測到攜帶被測物體表面信息的光信號,輸出兩路信號(T

d和T

cl );光電二極體探測到的光信號後輸出一路模擬電壓信號(S

c2 ),然後利用PSD和光電二極體探測到的信號與被測物表面粗糙度的關係就可以確定被測物體表面的粗糙度該方法採用技術較成熟的光學三角法,比較容易實現,但是測量精度不高。

圖7

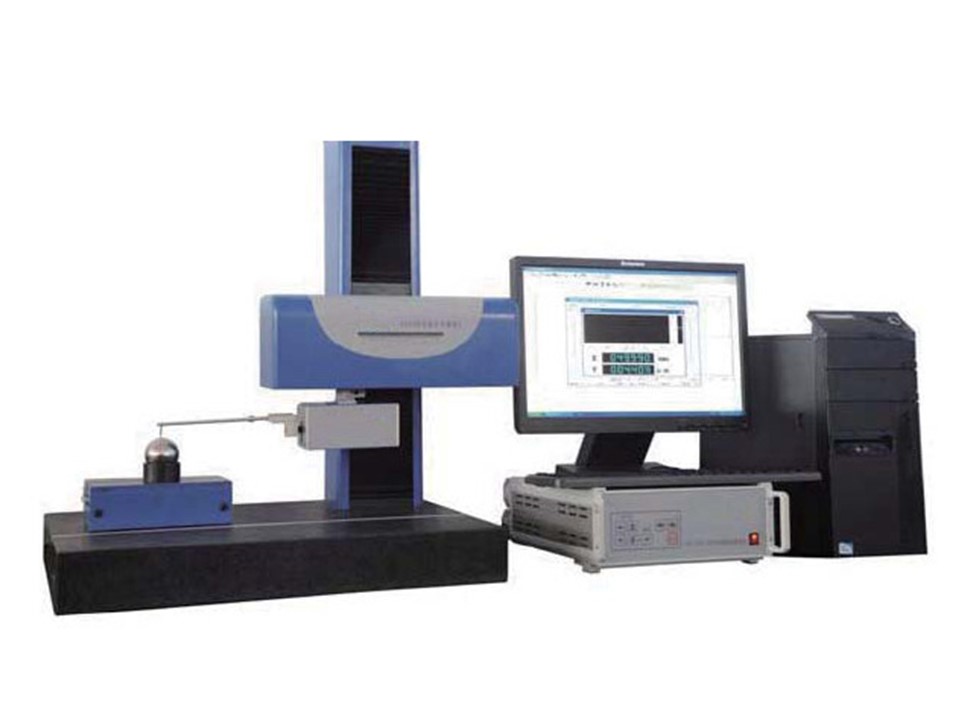

圖7典型的表面粗糙度輪廓儀例子

測量方式分為接觸式和非接觸式,測量操作簡單,分析迅速,可用於陶瓷、大理石、藍寶石、金屬等加工工件的表面粗糙度測量和表面質量評價。

接觸式:金剛石測頭

非接觸式:雷射測頭

散斑法和像散法

散斑法和像散法 圖4和圖5

圖4和圖5 圖6

圖6 圖7

圖7

散斑法和像散法

散斑法和像散法 圖4和圖5

圖4和圖5 圖6

圖6 圖7

圖7