介紹

自英國工業革命以來,隨著生產力的發展,機械已經慢慢取代人力勞動。工業機器人的出現,實現了生產的自動化,提高生產效率,減少了工傷事故的發生。近年來,隨著機電一體化設備的不斷發展,工業機器人因具有一致性和可靠性好,精確度高等特點被廣泛套用在機械、汽車、化工以及航空航天製造領域。

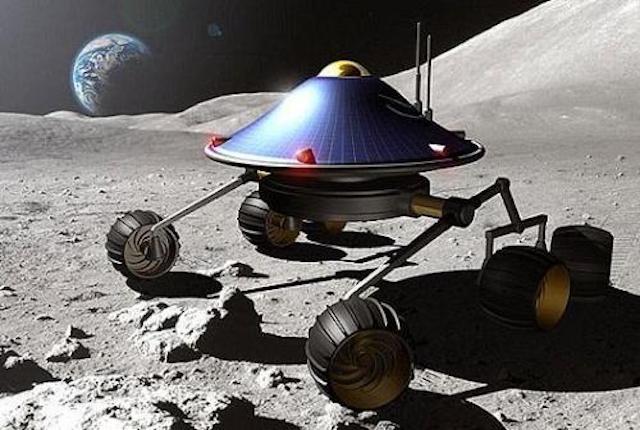

航空航天機器人能夠幫助航天員在開擴的宇宙空間工作。這項工作與使用遠程操縱系統和空間站相比在航天工藝技術方面邁出了新的一步。從機器人的概念來講,它們能夠幫助人在開擴的宇宙空間進行實際工作。它們可以和人一起工作,也可以代替人完成危險性很大的工作,擴大了人類的活動範圍。航空航天機器人在完成具有一定難度的任務時沒有專用的夾子,也不用設計程式。這一工作完全由地面處於遙測操控狀態的操縱員來控制。它們最主要的優點就是機動性強,而這正是穿著笨重航天服在開闊的宇宙工作的航天員所欠缺的。

目前,航空航天領域製造仍是

勞動密集型,且它對產品的工藝和精度要求也較嚴格,生產能力也不足。為此,航空航天領域製造企業通過工業機器人來實現自動化生產,企業生產模式轉型升級和裝備先進制造能力提升具有重要意義。

結構

機械結構

航空航天機器人沒有腳,但它的軀幹、手和頭卻像人類。手是仿照人類製成5個手指,戴有專用手套,但其運動幅度卻比航天員大。在研製航空航天機器人時考慮到了航天員在國際空間站外表面的標準線路和允許活動範圍以及艙室結構。控制器和機械手是採用機械工藝製造的。在機械手的每個環節都裝有電子元件,以便減少噪音和干擾。與其它的機器人系統有區別的是航空航天機器人有數據控制系統:所有返回信息都通向中心神經系統,並在那裡進行數據處理。航天機器人的對稱性類似生物的兩面性(左,右),如一對感測器、一對受力元件及運動學余度。這就使得航空航天機器人具有訓練的可能性,也可以在機械狀態、電狀態和程式上進行最佳化。

感測器和遙測

航空航天機器人的殼體裡安裝了大量不同的感測器:熱感測器、聲感測器、觸覺感測器、應力感測器,以及測量返回瞬間的儀器,如在機械手裡就安裝了150多個感測器。機器人控制系統包括實時數據微處理器和電源控制器,實施觀察的操縱員對機器人進行遠距離控制。

構架

航空航天機器人的“骨架”是由高強度的鋁合金連線而成。由於前臂和手掌幾何形狀的複雜性,先把它們做成形而後按指定誤差進行機械加工。由於硬度限制,手部和手指要用不鏽鋼製成。航空航天機器人身體內部安有中心處理器、大的配電板,以及功率交換器、導線和接頭。這些易碎的元件用硬的黑色護胸和碳纖維做成的網兜防護。

殼體

航空航天機器人的高強度鍍金骨架上面用白色織物做成的航天服進行密封。該織物能減弱碰撞,也避免其它物質落入活動關節中。所有線路都布置在裡面,以免弄亂。航空航天機器人外面的衣服像艙外活動的航天員穿的航天服一樣,並且同樣是柔韌的高強度耐火織物。

手部

航空航天機器人的手具有和所有工具一起工作的能力,並能到達指定點,如圖。其俯仰彎轉角度超過了帶密封手套的人手。手臂和手指的尺寸與人類相符,在遙控人員的控制下具有準確的模仿力。所有各組成部分都穩定地處於臨界溫度。

機器人的手部

機器人的手部工作的每隻手都有14個自由度。前臂直徑為10cm,長接近20cm,裡面分布有14個發動機、電導線、12個獨立的安裝圖、2個自由度的肘部和5個手指的手(12個自由度)。手分為兩組功能:手掌彎曲、無名指和小手指1組,而剩下的3個手指——食指、中指和大母指,每個手指有3個自由度,但有不同的操作。

航空製造業

在航空航天領域工業機器人的廣泛使用,主要是用於機械加工製造,通過它可以完成航空航天產品的焊接、噴塗、熱處理、裝配等作業。由於航空航天產品的生產和製造具有結構複雜、尺寸大、性能指標精度高、環境潔淨度高、載荷重等特點,因此,對工業機器人的結構、性能、動作流程和可靠性等都提出了更高的要求。

噴塗

噴塗是一種用專用設備把某種固體材料熔化並加速噴射到機件表面上形成一特製薄膜層,以提高几件耐蝕、耐磨、耐高溫等性能的表面技術。飛機表面的塗層質量對飛機至關重要,主要是體現在塗層厚度、表面粗糙度、厚度公差、氣孔率對於人工噴塗較困難。而採用機器人技術則可以較好解決這些問題。機器人噴塗可以解決塗覆的一致性,用同一設備即可完成整個工件,避免了人工多個區域操作的差別,另外它可以有效地消除了塗覆後的再打磨和塗層中的氣孔,塗層表面公差更均勻,減少了材料的浪費,降低了處理廢料的成本,保護了操作者免受噴塗材料粉塵的污染。

焊接

焊接是通過加熱或加壓,或兩者並用,並且用或不用填充材料,使連線件達到原子結合的加工方法。焊接機器人是從事焊接的工業機器人,它是一種多用途的、可重複編程的自動控制操作機,具有三個或更多可程式的軸,用於工業自動化領域。在航空航天製造領域,焊接套用越來越多,它用於鋁合金及其航空航天材料的點焊、弧焊、雷射焊和攪拌摩擦焊。工業機器人焊接可以很大幅度提高焊接過程中的速度和質量,同時能降低焊接成本和複雜曲面焊接難度,實現焊接過程自動化。機器人焊接在於離線編程和虛擬仿真技術,它可以最佳化焊接路徑提高效率。

熱處理

熱處理是通過加熱、保溫、冷卻來改變金屬及其合金表面或內部組織結構,以達到控制性能的工藝方法。由於航空航天領域材料具有高度的性能,往往要具有耐高溫、輕質量、高強度等特點,所以原始加工的材料必須經過熱處理提高其性能。工業機器人熱處理可以實現熱處理生產過程的自動化,保證熱處理工藝產品的一致性和穩定性。在熱處理中的套用,促使熱處理工業機器人設備向高效、低成本、柔性化和智慧型化的方向發展。此外,熱處理工業機器人可以有效地改善工人的勞動條件,提高產品質量和勞動生產率。

裝配

裝配是將生產的零部件按照規定的圖紙技術組裝起來,經過調試、檢驗使之成為最終使用產品的過程。航空航天的裝配包括部裝和總裝兩個環節,部裝主要完成艙體口蓋的修配、托板螺母及支架鉚接、鑽孔等,總裝主要完成成件的安裝以及總裝測試。工業機器人的套用,可以提高航天裝備裝配效率,縮短航天裝備生產周期,保證裝備配質量一致性,對多機器人協作、機器人手眼視覺、機器人自動導航等,為航天裝備柔性化只能生產車間建設打下了技術基礎。

技術要求

就精度而言,機器人技術在傳統上一直依賴系統的重複性水平。在過去,機器人的精度一直沒有達到標準生產工藝可接受的成熟水平。在航空航天製造領域,諸如緊固和鑽孔等關鍵加工技術長期以來沒有嚴格的公差控制。然而,隨著機器人在這一領域的運用,客戶對高精度加工的需求不斷增長。

高精度

在製造過程中,擁有更高精度和高重複性的機器人可確保製造出更為精密的零件,即使對製造過程有所調整,也能夠獲得可預測的結果。高精度機器人正在成為航空航天製造領域的新寵,它們的身影出現在多種工藝流程中,例如鑽孔、緊固、

去毛刺和

修整,以及無損檢測、噴塗和合材料疊層處理等。提高製造過程中的機器人精度可確保零件更換過程更為順暢,不會中斷生產過程,還可以提高精度,因此可獲得更高的成本效益。

高重複性

可重複的機器人加工路徑和工具運用方式意味著可節約關鍵材料的成本。另外一個好處是,機器人加工過程的固有重複性有助於提高可預測性和工藝參數的控制水平,這有利於更輕鬆識別和最佳化影響工件質量的工藝參數。此外,機器人能夠以極高的速度執行複雜或重複的加工過程。

近年來,近年來,製造商往往要求針對那些需頻繁維護和更換的高磨損零件實現無縫替換;如果加工或裝配的替換零件完全合乎所需精度等規格,就能免除進一步的修整、去毛刺或其他調整。降低緊固件公差不僅可提高裝配精度,也有利於減小緊固件的體積和重量,從而降低整體結構的重量。精確加工或裝配的零件將不再需要進行這些不必要的調整,從而實現可預測的、及時的零件更換計畫,降低成本並縮短停機時間,同時也不會中斷生產過程。

發展趨勢

當前,航空航天領域產品製造仍然處在一個勞動密集、工序繁複、環境惡劣等階段。生產的產品精度和生產能力的不足,極大阻礙著航空航天製造領域的發展。工業機器人因其生產過程中產品的一致性好、可靠性高和適用性強等優點,已經廣泛套用汽車、機械加工行業、物流、航空航天製造領域等多個行業,並且日趨成熟。它不僅有效的提高了產品質量和生產效率,節約了人工勞動力以及生產製造的成本,而是更加增強了航空航天領域企業的生產柔性和競爭力。由於航空航天領域科技的飛速發展,帶來了航空航天製造企業的不斷增多,進而套用工業機器人的情況越來越多,技術發展也越來越高。

我國工業機器人技術及產品不斷在航空部件裝配、航天產品生產線以及衛星系列產品生產研製中逐漸得到了廣泛套用和推廣,但是與國外技術發展相比仍存在著較大的差距,尤其是美國、德國、加拿大、日本等國家已在航空製造領域工業機器人系統方面投入巨大經費,獲得了良好效果。目前,航空航天領域工業機器人正朝著多樣化方向發展,移動式工業機器人、多臂協同工業機器人、末端伺服工業機器人、靈巧關節工業機器人等將是工業機器人發展的主要產品。同時對於一些新型材料、高精加工、複雜裝配等方面的生產,需要不斷對工業機器人套用技術提出要求和改進,需要航空航天製造企業和工業機器人研發機構等根據生產要求開展技術研究和突破,進而實現工業機器人技術在航空航天製造領域不斷套用與創新。

機器人的手部

機器人的手部