形成原因

2005年三峽三期大壩達到了擋水高程後,二期工程導流底孔完成放水泄洪任務,具備了回填封堵條件。導流底孔單孔封堵體長78.0米,高12米;分長為28.0米、25.0米和25.0米三段施工,每段分4層施工。導流底孔回填封堵後,封堵體為大壩擋水部分,質量要求很高;如何確保封堵體混凝土回填質量,尤其是封堵體頂層空間狹小,施工人員很難進入倉位進行混凝土振搗,是孔洞結構混凝土回填封堵面臨的難題;為確保封堵體頂層部位混凝土回填質量,葛洲壩集團在三峽工程施工中,經科研攻關,研發了一種高流態

自密實混凝土,滿足了導流底孔、大壩臨時廊道、地下電站施工支洞等孔洞結構部位混凝土回填封堵的高質量要求。

葛洲壩集團研發的自密實混凝土及配套的施工工藝,取得了國內領先的“自密實混凝土施工技術”新成果,並總結形成了《自密實混凝土施工工法》。

工法特點

《自密實混凝土施工工法》的特點有:

1.該工法利用自密實混凝土具有大流動性及良好的黏聚性,依靠自重可充填密實的特性,達到了混凝土免振自密實效果,解決了空間狹小部位孔洞結構混凝土澆築難題。

2.該工法降低了空間狹小部位孔洞結構混凝土回填施工難度,加快了施工進度,確保了施工質量,保證了施工人員安全。

3.自密實混凝土膠凝材料用量高,增加了水泥水化熱,但採取一定溫控措施可以滿足設計對混凝土溫控要求。

操作原理

適用範圍

《自密實混凝土施工工法》適用於大型孔洞結構分層回填時頂層混凝土施工以及小孔洞結構一次封堵回填施工部位。也適用於孔洞結構頂部襯砌混凝土施工。

技術理論

《自密實混凝土施工工法》的技術理論是:

主要利用自密實混凝土具有大流動性及良好的黏聚性,依靠自重可充填密實的特性,達到了混凝土免振自密實效果,解決了空間狹小部位孔洞結構混凝土澆築振搗的難題。通過合理的混凝土配合比設計及混凝土施工工藝控制,確保了空間狹小孔洞結構自密實混凝土回填質量。

施工工藝

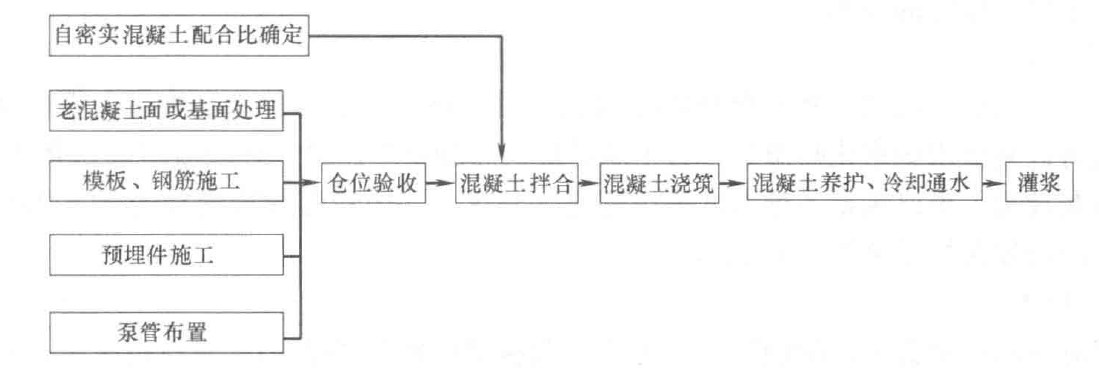

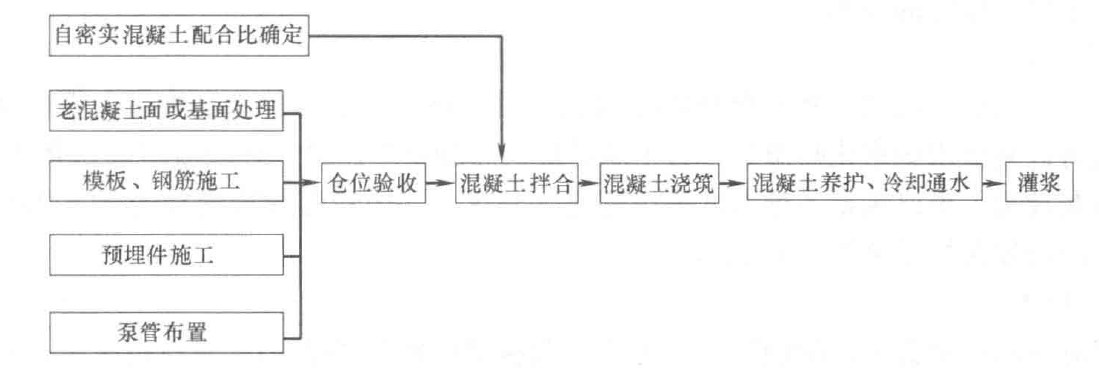

《自密實混凝土施工工法》的施工工藝流程與泵送混凝土基本相同,其具體施工流程見圖1。

圖1 自密實混凝土施工工藝流程

《自密實混凝土施工工法》的操作要點如下:

一、自密實混凝土配合比的確定

(一)自密實混凝土配置要求

1.藉助外加劑對水泥粒子產生強烈的分散作用,並阻止分散的粒子凝聚,使混凝土拌合物的屈服應力和塑性黏度降低。

2.摻加適量摻合料能調節混凝土的流變性能,提高塑性黏度,改善混凝土和易性,使混凝土勻質性得到改善,並減少粗細骨料顆粒之間的摩擦力,提高混凝土的通阻能力。

3.適當增加砂率和控制粗骨料粒徑不超過40毫米,以減少遇到阻力時漿骨分離的可能,增加拌合物的抗離析穩定性。

(二)自密實混凝土原材料的選擇

1.水泥:在水工建築物中,為減小水泥水化熱,宜選用中熱矽酸鹽或低熱矽酸鹽水泥。

2.粉煤灰:採用Ⅰ級粉煤灰,其性能檢驗標準見表1。

類型 | 密度(克/立方厘米) | 細度(%) | 需水量比(%) | 含水率(%) | 燒失量(%) | 三氧化硫(%) |

|---|

| | | | | | |

3.細骨料:自密實混凝土的砂率較大。一般選用中砂或偏粗中砂,砂細度模數在2.5~3.0為宜,砂中所含粒徑小於0.125毫米的細粉不低於10%。

4.粗骨料:各種類型的粗骨料都可使用,要求石子為連續級配,使石子獲得較低的孔隙率。

5.外加劑:外加劑的性能必須有緩凝保塌、增塑、高效減水、早強等性能。

(三)自密實混凝土配合比設計

1.混凝土水膠比

除了與常態混凝土一樣混凝土水膠比選擇應滿足混凝土各項性能外,還須考慮自密實混凝土為保持良好的黏聚性需對最大水膠比加以限制。通過試驗,當水膠比在0.35~0.40之間時,骨料可以隨著漿體通過多層鋼筋網,當水膠比大於0.40時,骨料通過鋼筋網的能力減弱,因此當鋼筋比較密集時,水膠比以不大於0.40為佳。但對於較大的澆築塊體,相對鋼筋較少時,亦可適當增大水膠比,根據施工經驗,澆築強度等級較低、鋼筋較少部位的自密實混凝土,採用0.5水膠比,混凝土仍能保持良好性能。

2.混凝土膠凝材料用量

高強度等級混凝土膠凝材料用量大致在350~450千克/立方米之間選定,膠凝材料具體用量根據試驗確定。

3.混凝土單位用水量

要得到優質的混凝土,在保證混凝土流動度前提下,應採用較小的單位用水量,應摻用減水率高且能保持混凝土結構穩定的外加劑。

4.混凝土摻合料

摻入細磨粉煤灰的微珠效應和複合高效減水劑作用疊加,賦予混凝土良好的免振自密實性能,而且摻入粉煤灰可以減低水泥水化熱溫升。為了滿足最低膠凝材料用量,在膠凝材料總量不變的情況下,選取合適粉煤灰摻量,可以滿足各種強度等級混凝土要求。一般粉煤灰摻量在20%~25%左右,低強度等級混凝土的粉煤灰摻量可以達到40%。

5.混凝土砂率

自密實混凝土的砂率大小,影響著混凝土免振與振搗強度比的大小。一般情況下,自密實混凝土砂率在普通混凝土的基礎上提高3~5%。

6.骨料粒徑及級配

為了減小骨料分離,也為了能採用混凝土泵輸送入倉,骨料最大粒徑應不超過40毫米,且中石與小石比例採用1∶1或2∶3為宜。鋼筋密集的部位一般採用一級配自密實混凝土,骨料最大粒徑不超過20毫米;鋼筋較少部位,可採用二級配自密實混凝土,骨料最大粒徑不超過40毫米。

(四)自密實混凝土性能檢測方法

自密實混凝土是混凝土中一種新型材料,其性能檢測主要從其流動性、通過鋼筋柵間隙能力、填充性、混凝土力學性能及耐久性等幾方面檢測,具體檢測方法如下:

1.流動性

自密實混凝土屬於高流態混凝土,不宜單一採用坍落度評價其流動性,也要依據《

水工混凝土試驗規程》DL/T5150-2001中混凝土拌合物擴散度,來評價自密實混凝土拌合物流動性能。一般情況下,新拌制的自密實混凝土擴散度為60±5毫米,坍落度為25~27毫米.

2.通過鋼筋柵間隙能力

為評價混凝土拌合物通過鋼筋間隙的能力,採用長200毫米×寬30毫米×高50厘米方木盒,盒中間設有兩層間距為8毫米的$25毫米鋼筋柵,作為試驗裝置進行試驗。使拌合物從一端向另一端水平流動通過,待混凝土不再流動後,分別檢測兩端混凝土容重和高差,通過混凝土容重和高差比較評價混凝土通過鋼筋間隙的能力。

3.填充性

填充能力是衡量自密實混凝土工作性能的一個重要指標,採用長200毫米×寬30毫米×高50毫米的木製“U”形槽,內置多層$25毫米鋼筋網(鋼筋網水平間距為8毫米),作為試驗裝置。試驗時混凝土從一端倒人,流經布有鋼筋網的中部,從另一端翻出。觀察拌合物在流經鋼筋網後是否發生分離,待混凝土硬化後,拆模觀察混凝土對整個試驗裝置的填充情況和表面是否有缺陷。

4.混凝土力學性能及耐久性能

在水膠比及粉煤灰摻量相同情況下,自密實混凝土的抗壓強度與常規混凝土基本相同,但自密實混凝土具有較高的軸拉強度和極限拉伸值,也具有良好的抗凍和抗滲性能。自密實混凝土抗壓強度、軸拉強度、極限拉伸以及混凝土抗凍、抗滲性能試驗檢測方法同常規混凝土一樣按照試驗規範進行。

二、自密實混凝土拌合

按照試驗確定的自密實混凝土配合比,採用拌合樓進行拌合,按照自密實混凝土拌制要求和拌合樓操作規範規程進行拌合,對拌合樓出機口混凝土溫度、混凝土和易性、坍落度、擴散度等性能參數加強檢測,確保自密實混凝土拌合物質量。

三、自密實混凝土回填施工

自密實混凝土施工工序與常規泵送混凝土施工基本相同,該工法主要介紹與空間狹小孔洞回填自密實混凝土施工工藝密切相關的幾道工序,如模板施工、預埋件施工、泵管布置、混凝土澆築、溫度控制以及灌漿等工序施工操作要點。

(一)模板施工

由於自密實混凝土流動性大,混凝土凝結以前可持續對模板產生較大的側壓力,所以模板要有足夠的強度、鋼度和穩定性。根據混凝土澆築高度計算混凝土產生的最大側壓力,對模板進行加固牢固。同時模板間的縫隙不得大於2毫米,以防較大漏漿。

(二)預埋件施工

預埋件施工主要包括灌漿管道、排氣管、冷卻水管以及止水和金結埋件施工,其中止水和金結埋件施工,按照設計要求進行施工。

1.灌漿管道

空間狹小孔洞結構一般為高低不平的異形封閉特殊結構,雖然採用了高流態自密實混凝土,但很有可能會出現局部架空;另外由於自密實混凝土水泥含量高,比一般混凝土存在收縮性大,混凝土與接觸面有可能存在脫空等質量缺陷;為此須布置回填、接觸灌漿系統,採取後期灌漿來彌補可能存在的局部混凝土缺陷,滿足混凝土施工質量要求。

一般要求一個灌區埋設兩套灌漿系統,一用一備,每套系統包含進漿管、回漿管、灌漿支管和排氣管。一般情況下,排氣管和進漿管都採用DN40焊接鋼管,回漿管採用DN32焊接鋼管,灌漿支管採用DN25焊接鋼管,出漿盒採用鍍鋅薄鋼板製作。

2.冷卻水管布置

自密實混凝土含水泥量較大,混凝土水化熱大溫升高,要通水冷卻降低混凝土溫升,冷卻水管要加密布置,其間距一般為1.0×1.0米,每根冷卻水管長度不超過200米。

3.排氣管布置

自密實混凝土一般含氣量大,泡沫較多,為確保頂部混凝土澆築密實,一般都設有排氣管或排氣孔。埋設排氣管時,一般在混凝土頂部基面鑿深5~10毫米槽,將排氣管深人槽內,防止混凝土澆築時將排氣管堵住。排氣管一般設在止水位置和混凝土氣泡不易排出位置,排氣管要引至施工人員便於觀察的部位,如廊道等部位。排氣管的數量要根據倉位大小和結構形式確定。混凝土澆築完畢後期回填。

(三)倉內混凝土輸送

空間狹小部位自密實混凝土回填時,一般在施工倉位埋設水平輸送混凝土管道管道規格型號與所適用泵機的泵管相配套,一般為$125或$150。

水平管埋設方式:對大斷面(直徑或寬>5米),一般在寬度方向埋2~3根管,在長度方向每根管出料點間距4~7米,最遠一根距澆築端頭≤80毫米,每根管交錯梅花形布置,每根管出料口向上彎起,埋設在倉內的泵管必須加固牢固;泵管向上彎起點,儘量採用彎管,不宜採用陡折點,減少泵送混凝土阻力。埋設的水平泵管在本倉混凝土澆築完畢後,及時封堵回填。

倉內埋設輸送混凝土的每根管道進料口位置必須編號,標識清楚埋管位置。為確保混凝土埋管換管布料順利進行,泵機泵管安裝完畢,每個埋管須與泵機泵管進行試連線,確保連線正常、方便。

(四)自密實混凝土澆築

1.混凝土運輸:自密實混凝土的運輸應使用混凝土攪拌車,攪拌車宜直接向泵機或吊罐供料然後向泵機餵料,減少轉料環節,合理調配車輛、選擇最佳線路將混凝土儘快運到施工部位入倉澆築,減少混凝土坍落度或擴散度的損失。

2.混凝土澆築:泵機布置合理,泵管加固牢固,泵機泵管與埋設在倉內各個埋管試連線沒有問題後,開始澆築自密實混凝土。其布料方式為:若孔洞結構有坡度,一般泵管從低處開始布料,然後依次向高處布料。若孔洞結構平整,一般從裡向外布料,埋設的泵管交替布料。自密實混凝土分坯層平倉澆築,坯層厚度50毫米左右。混凝土澆築至最後一坯層時,先從最裡邊一根泵管開始布料,邊輸送邊觀察,待泵機打不出料後,使泵機保持壓力30分鐘,封閉管口,換另一根泵管輸送混凝土,由里向外依次換管布料。

澆築底部坯層混凝土時,通過模板上預留窗觀察混凝土澆築情況,確定換布料埋管的時機。澆築頂層混凝土時,通過預埋的排氣管觀察孔內混凝土填滿程度,若排氣管有水泥漿出現,說明此泵管周邊位置混凝土已填滿,然後根據實際情況換泵管,當所有的排氣管都有水泥漿出現時,說明孔內已填滿。適時控制泵機供料和穩壓的時間(一般為30分鐘),同時防止鋼管的持續壓力影響模板的穩定性。

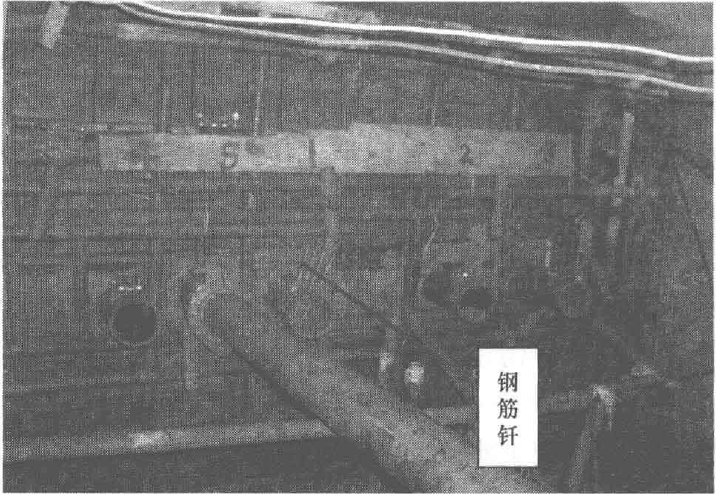

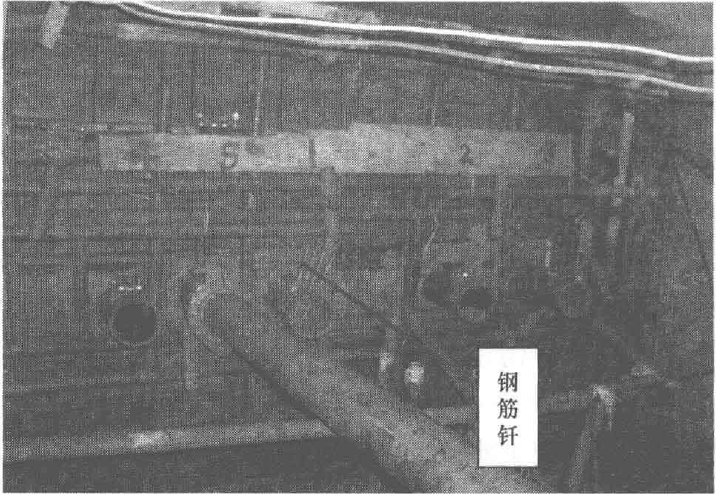

為防止泵管拆除時混凝土回流,有兩種方式封閉管口。第一種方式為:封閉管口時用氧焊槍將管壁烤熱,加速出口混凝土初凝,然後用重錘將4916鋼筋打入$125或150埋管(詳見圖2),防止混凝土料回流。第二種方式為:在預埋的鋼管與泵管之間設Z81W-20K閘閥,通過關閉閘閥達到封閉管口的目的。第一種方式現場操作簡單方便,施工中常用。

圖2 封閉泵管管口圖片

(五)溫度控制

自密實混凝土水泥含量多,混凝土水化熱大,對混凝土溫控壓力非常大。施工中主要採取以下溫控措施:

1.加強一次和二次風冷,同時做好水泥入罐和骨料溫度檢測,保證骨料冷透,通過一系列措施保證混凝土出機口溫度低於7℃。

2.加強

混凝土運輸過程中的溫控,對自卸車用遮陽棚保溫,泵管包裹2毫米厚的保溫被保溫,同時加強車輛調配,確保混凝土快速入倉,提高澆築入倉強度,減少混凝土在運輸過程中的溫升。

3.最佳化混凝土配合比,減少水泥用量,降低水化熱。

4.埋設測溫管和溫度計,做好溫度檢測和監控。確保及時準確地了解混凝土溫度變化,採取相應的溫控措施。

5.冷卻水管加密布置(一般間距為1.0×1.0米),根據溫度檢測資料,及時調整冷卻通水方案。一般情況下,自密實混凝土澆築即開始通水,通水溫度8~10℃,24小時換向一次,混凝土內部出現最高溫度前,通水流量一般為35~40升/分鐘,最高溫度出現後通水流量降至18~25升/分鐘。

(六)灌漿

當自密實混凝土降至設計溫度,儘量在低溫季節,開始進行施工部位的接觸、回填灌漿,灌漿工序和工藝與常規施工基本相同。灌漿工序為:灌區採用風、水檢查→灌區處理→灌漿→鑽孔取芯檢查→二次鑽孔灌漿。

材料設備

《自密實混凝土施工工法》的材料設備要求如下:

空間狹小孔洞結構自密實混凝土回填施工設備、材料、人力資源配置與常規泵送混凝土施工基本相似,主要不同點為:

1.空間狹小孔洞結構自密實混凝土回填時,為節約成本在倉內的埋管一般由普通鋼管加工製作而成,鋼管型號與泵機泵管相配套,一般採用125米或150米鋼管加工製作。

2.空間狹小孔洞結構自密實混凝土回填時,混凝土不需要振搗,減少澆築工的配置,一般一個班配置2~3個澆築工就可以滿足要求。

3.空間狹小孔洞結構自密實混凝土回填混凝土不需要振搗,一般不需要配置振搗機房和振搗棒。

質量控制

施工企業採用《自密實混凝土施工工法》施工時,應採取的質量控制要求如下:

一、質量控制依據

空間狹小孔洞結構自密實混凝土回填施工質量控制標準:《混凝土施工規範》DL/T5144--2001、《

水工混凝土試驗規程》DL/T5150—2001和《

水工混凝土外加劑技術規程》DL/T5100-1999等規範規程以及設計檔案。

二、質量控制措施

(一)通過多種方案試驗,優選自密實混凝土配合比,提高自密實混凝土拌合物的流動性、通過鋼筋柵間隙能力、填充能力,確保混凝土力學性能及耐久性能,同時儘量減少每方混凝土中水泥用量。

(二)採用倉內埋管方式澆築洞室結構回填自密實混凝土時,根據自密實混凝土性能。合理設計埋管布置方式,確保自密實混凝土布料方便,澆築密實。

(三)倉內埋設溫度計等監測設備,加強混凝土溫升監測,及時調整溫控措施,尤其調整冷卻通水方案,確保混凝土溫升不超過設計要求的最高溫度。

(四)建立溫控預警制度,當儀埋計溫度距設計最高溫度1~2℃,進行預警。

(五)為避免孔洞回填自密實混凝土澆築過程中存在架空或脫空質量缺陷,根據施工部位的實際情況,布置合理的灌漿系統,確保灌漿效果良好。

(六)加大現場盯倉力度(必要時安裝攝像頭監測),控制浣鞏迷度,陰沉鞏足在T淡隊此伏、漏漿,發現問題及時處理。

(七)混凝土澆築過程中,若有堵管現象或其他原因造成短暫間歇,應儘快處理,不得停倉澆築。

安全措施

施工企業採用《自密實混凝土施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.孔洞結構自密實混凝土回填部位一般空間狹小,倉位空氣污度較大,要設定專用通風設備,如埋設通風管道或設定鼓風機等。

2.洞室內施工時,一般潮濕、空氣濕度大,必須加強用電安全意識,對電纜線加強檢查,發現破損處及時更換,確保用電安全。

3.高空作業及臨邊作業必須系好雙保險,嚴禁交叉作業。

4.設定專職安全員,加大現場的協調和督察力度,及時排除隱患、杜絕違章作業。

5.倉內埋管換管布料或當泵管發生堵塞時,在泵管拆除前,泵機要反抽3~5次,以降低泵管內壓力,等3~5分鐘後再拆開管路,防止泵管拆除時噴料傷人。

6.針對不同的施工部位、不同的作業條件,編制安全技術方案,確保施工安全。8.7其他安全措施按照相應的《建築安全施工規範》及監理、業主等安全檔案執行。

環保措施

施工企業採用《自密實混凝土施工工法》施工時,應採取的環保措施是:

根據孔洞結構自密實混凝土回填部位實際特點,環境污染源主要有倉面空氣不流通、空氣污度大和施工廢水、廢渣,主要採取以下環保措施:

1.根據施工部位的特點,埋設通風管道或設定鼓風機等措施,確保施工部位空氣通暢,施工人員安全。

2.及時清理混凝土廢渣,將廢渣運至指定的地點。

3.將施工廢水按照規劃引排至沉污池,經過沉澱後排放至指定地點。

效益分析

採用《自密實混凝土施工工法》施工的效益有:

1.該工法解決了空間狹小孔洞結構混凝土回填澆築難的問題。

2.該工法利用自密實混凝土具有大流動性及良好的黏聚性,依靠自重可充填密實的特性,為空間狹小孔洞結構混凝土回填質量提供了保證。

3.採用該工法,降低了施工難度,加快了施工進度,確保了施工人員安全。

4.與常規泵送混凝土相比,採用該工法減少了混凝土澆築工和澆築資源配置。

套用實例

採用《自密實混凝土施工工法》的套用實例如下:

一、三峽工程導流底孔封堵

1.工程概況

三峽工程有22個導流底孔,2005年1月開始封堵,2007年5月封堵完畢,每年在枯水季節施工。導流底孔封堵單孔順流向長75米,寬6米,封堵體分為三段,每段分4層施工,底部3層採用常規泵送混凝土,頂層封堵採用本施工工法,單孔自密實混凝土澆築總方量約1200立方米,22-個底孔共澆築2.64萬立方米。

2.施工情況

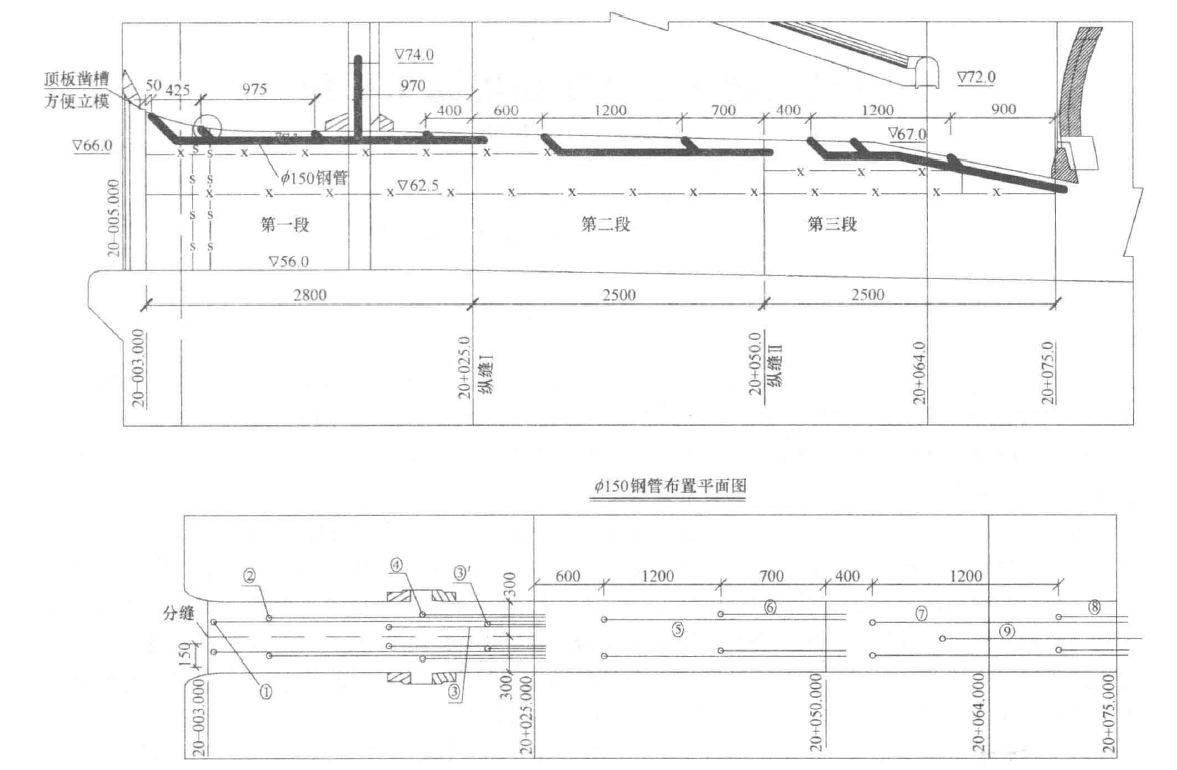

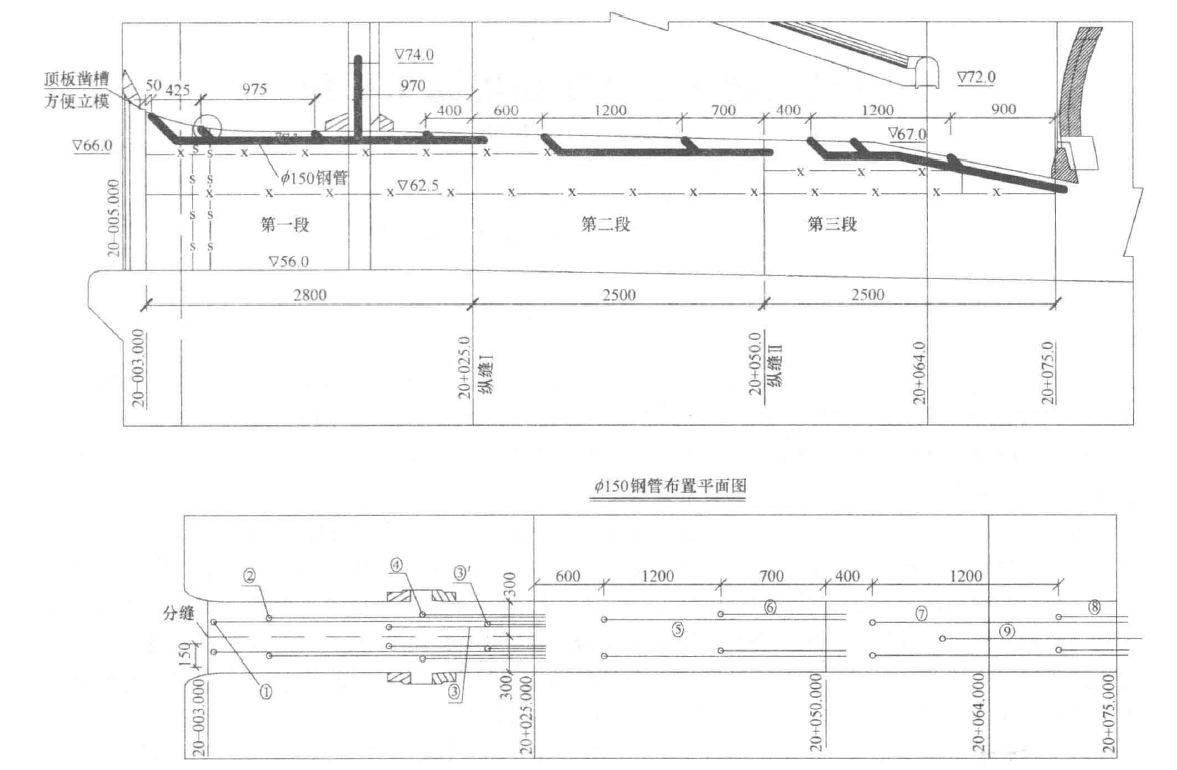

三峽工程導流底孔封堵,由於混凝土受料平台120棧橋與底孔倉位高差較大,底孔頂層封堵時,採用120棧橋上高架門機掛吊罐向布置在導流底孔底板上的二配泵餵料,然後通過泵機泵管向倉內埋設的輸料管送料入倉。單個導流底孔封堵時,為更好的確保第一段封堵體的質量,且方便質量檢查,第一段封堵體分成左右兩塊施工。底孔封堵時倉內埋管根據倉內結構形狀以及尺寸大小進行埋設,導流底孔頂層布管方式見圖3。為減少自密實澆築完畢,混凝土收縮與老混凝土面間產生空隙或存在其他缺陷,導流底孔每段頂層封堵布置了兩套回填接觸灌漿系統。

圖3 導流底孔封堵體頂層埋管布置圖

3.工程監測及結果評價

根據回填灌漿結果計算出灌漿前最小脫空厚度為0.24毫米,說明自密實混凝土澆築效果比較好。底孔封堵體已經通過了擋水檢驗,無滲水現象,效果良好。

二、三峽三期大壩上游臨時廊道封堵

1.工程概況

三峽工程三期大壩17號和19號壩段上游設有兩條臨時施工廊道,上游基坑進水前要封堵完畢。廊道為城門洞型,其結構尺寸為2.0×2.5米,其底部高程分別為49.0米和38.3米,廊道上游設有防滲豎井。廊道回填封堵採用了本施工工法,澆築混凝土方量200立方米,2006年2月廊道回填封堵完畢。

2.施工情況

由於廊道封堵倉位較小,一次採用自密實混凝土將單個廊道澆築完畢,為確保廊道頂部與老混凝土面接觸良好,在廊道頂拱布置了兩套回填接觸灌漿系統。廊道上游的防滲井分三倉施工完畢,廊道底板以下一倉先澆,第二倉同廊道同時澆築,第三倉廊道頂板以上待廊道澆築完畢開始施工。

3.工程監測及結果評價

三峽三期大壩上游設定的兩條臨時廊道封堵採用自密實混凝土施工施工簡單方便,確保了混凝土澆築質量,加快了混凝土的施工進度,為上游基坑提前進水提供了條件。

三、三峽地下電站施工支洞封堵

1.工程概況

三峽地下電站2號施工支洞BF1~BF2段位於三期基坑右側邊坡√56.0米進口處與2號施工支洞改線段之間,軸線全長29.2米,縱向坡比3.29%,斷面為9.0×7.0米(寬×高)城門洞型。共分3段施工,段間不設伸縮縫;每段分2層澆築,第1層由底板澆築至√60.0米,第2層由√60.0米澆築至拱頂。第二層採用洞室結構回填自密實混凝土施工工法。該段在2006年9月開始封堵,三期基坑進水前完成封堵;封堵混凝土方量為1550立方米。

2.施工情況

支洞封堵混凝土採用泵機澆築,攪拌車運輸,混凝土坍落度14~16毫米。由於倉面面積較小中堵混凝土採用平澆法從支洞內側問外澆鞏。米有且在4日爾管輸興混凝十。當該層混凝土澆築至距孔頂動土澆築時,在孔頂預埋2根150鋼管(作為泵管),利用鋼管輸送混凝土。當該層混凝土澆築車問1.2米時,施工人員撤離倉面,封堵進出口模板,利用預埋的p50鋼管向內輸送自密實混凝土,側的1根再澆築外側的1根,邊輸送邊觀察,當混凝土漿從封頭模板頂部溢出後停止泵機供料。

3.工程監測及結果評價

三峽地下電站施工支洞封堵頂層採用自密實混凝土施工工法,施工簡單方便,確保了混凝土澆築質量,加快了混凝土的施工進度。本部位已經經受了下游基坑進水後的考驗,效果較好。

榮譽表彰

2009年10月19日,

中華人民共和國住房和城鄉建設部以“建質[2009]162號”檔案發布《關於公布2007-2008年度國家級工法的通知》,《自密實混凝土施工工法》被評定為2007-2008年度國家二級工法。