《整體吊裝模板在水下混凝土施工工法》是葛洲壩集團第二工程有限公司、浙江中南建設集團有限公司完成的建築類施工工法,完成人是余炳福、劉江平、陳光國、魏義民、段洪濤。適用於必須水下施工的混凝土圍堰、護岸、護底、導牆工程等。

《整體吊裝模板在水下混凝土施工工法》主要的工法特點是水上作業平台設計,水下組合大模板設計,混凝土配合比設計,水下混凝土施工工藝特點。

2011年9月,《整體吊裝模板在水下混凝土施工工法》被中華人民共和國住房和城鄉建設部評定為2009-2010年度國家二級工法。

基本介紹

- 中文名:整體吊裝模板在水下混凝土施工工法

- 工法編號:GJEJGF282-2010

- 完成單位:葛洲壩集團第二工程有限公司、浙江中南建設集團有限公司

- 主要完成人:余炳福、劉江平、陳光國、魏義民、段洪濤

- 套用實例:山西省天橋水電站除險加固工程

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

水上拼裝整體模板,通過吊裝設備沉入水下預定位置,將拌制的高流態混凝土送入該部位成型和硬化,這一過程稱為整體吊裝模板水下混凝土施工。這是一種實現乾地修建混凝土圍堰難度較大或不可行的情況下,採用的一種水下施工方法,也運用於護坦修復、護岸工程和導牆工程等。

山西天橋水電站是黃河上一座險壩,除險加固工程包括新增混凝土建築物:新增2孔泄洪閘及4孔排砂底孔,位於原泄洪閘右側混凝土重力壩段,緊靠原閘,閘寬64.0米。泄洪閘單孔淨寬13.5米,排砂底孔單孔淨寬4.5米;新增土壩加高:原土壩壩頂高程為836.0米,除險加固後的壩頂高程為836.7米,並增加防浪牆、排水孔等項目。除險加固工程的工程級別為皿等,工程規模為中型。工程緊鄰老泄水建築物,地形地質條件極為複雜,為確保除險加固項目在乾地施工,需修建圍堰,形成施工基坑。圍堰設計時既要考慮不占壓基坑施工區域,又要不占壓原泄水通道,通過採用水下混凝土圍堰實現這一目的。根據前期水下混凝土施工經驗,在該項目實施中進行檢查、總結,並會同業主、設計、監理共同進行評估、改進和補充。逐步形成了《整體吊裝模板在水下混凝土施工工法》,以此指導後續工程施工。

工法特點

《整體吊裝模板在水下混凝土施工工法》的工法特點是:

1.水上作業平台設計

水下混凝土施工必須在水上搭設作業平台。根據混凝土澆築倉位的大小進行操作平台設計。一般需要3個作業平台:一是轉運作業平台;二是吊裝作業平台(浮吊),三是施工作業平台。轉運作業平台承擔陸上到水面的運輸,吊裝作業平台承擔機具吊裝、水下模板拆除等;施工作業平台承擔沉放模板、混凝土澆築等。平台一般採用自製小型浮箱拼裝而成。

2.水下組合大模板設計

為便於水下作業,根據倉位結構尺寸,設計拼裝大模板,一般採用3毫米的鋼板做板面,[16的槽鋼作圍檀。在施工作業平台拼裝並完成加固,整體沉入水下,水下補縫。

3.混凝土配合比設計

考慮水下混凝土施工的特點,其配製強度必須比設計強度提高40%-50%。同時,水下混凝土配合比設計必須考慮作為一種自密實混凝土,需要高流動性和低泌水性,坍落度要大於40厘米,膠凝材料必須大於400千克。

4.水下混凝土施工工藝特點

相比常規混凝土,整體吊裝模板水下混凝土施工是在水上完成大型模板拼裝,整體沉入水下,清基、錨桿施工、模板補縫、混凝土澆築都需要有經驗的潛水員在水下完成,收倉面的整平也由潛水員完成。水下混凝土一般為自密實混凝土,高流態、大攤擴度,小泌水率。施工縫不做處理,滿足一般擋水要求。水下混凝土採用導管澆築法,必須由一名潛水員在倉內檢查混凝土的攤鋪情況,保證導管埋入混凝土內的深度,杜絕新入倉混凝土直接與水接觸。

操作原理

適用範圍

《整體吊裝模板在水下混凝土施工工法》適用於必須水下施工的混凝土圍堰、護岸、護底、導牆工程等。

工藝原理

《整體吊裝模板在水下混凝土施工工法》的工藝原理敘述如下:

整體吊裝模板水下混凝土與陸地常規混凝土施工相比,是在水下完成模板工程和混凝土澆築施工。關鍵要控制混凝土澆築時杜絕或減少高流態混凝土與水接觸機會,其工藝原理主要包括以下幾個方面:1)採用高壓水槍擾動倉內淤積物,泥漿泵抽排出倉外,完成清基施工;2)在水上搭設施工平台,完成大型模板拼裝,整體沉入水下預定位置,潛水員在水下完成錨桿作業、模板定位、加固和補縫作業以及後續拆除模板施工;3)採用高流態、低泌水性、自密實混凝土,導管法入倉,倉內無需振搗,最大限度減少混凝土與水接觸,混凝土在水下硬化形成設計結構體型。

施工工藝

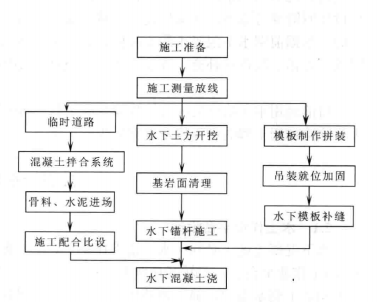

《整體吊裝模板在水下混凝土施工工法》的施工工藝流程及操作要點敘述如下:

- 工藝流程

施工工藝流程見圖1。

圖1 施工工藝流程圖

- 操作要點

一、施工準備

根據設計施工圖以及現場地形的實際情況,布設水上施工控制點。水上控制點位採用浮標做標記,並將相應的點或線延伸引至陸地。施工準備階段控制點主要用於控制開挖範圍,大型模板吊裝時應重新精確放樣,採用邊定位邊校核的方法。

二、淤泥開挖

1.淤泥開挖

分水上部分開挖和水下部分開挖。水上部分開挖直接採用反鏟配合自卸汽車,並完成水面以下3.0米部分的開挖。水下部分開挖採用1艘1立方米,的抓揚式挖泥船,2艘30立方米,開底駁,並配備交通艇1艘,按從中間向兩邊開挖順序施工。開挖後的淤泥用60立方米的開底船運到指定棄渣地點。

2.淤泥開挖施工要點

水下部分為淤泥,並具有一定的黏性,且隨著淤積深度的增大,含水量逐漸減小,黏性逐漸增大。水上部分為砂壤土,土質顆粒均勻,具有一定的強度,但遇水即軟化。水下部分淤泥開挖範圍距離結構線應不小於2.0米,防止結構部位開挖完成,周邊淤泥重新淤積。水上部分開挖形成穩定邊坡,防止施工過程發生垮塌現象。水下部分淤泥開挖可依據出采砂船砂鏈斗的出砂情況,判斷是否開挖至基岩面,當鏈斗內出渣為泥漿,則未開挖至基岩面;當鏈斗內出渣為渾水,則說明開挖至基岩面。

三、水上操作平台搭設

1.平台搭設

採用多隻浮箱拼裝成相應尺寸的水上作業平台。單個浮箱尺寸可根據運輸、吊裝以及鋼板的規格確定,一般可採用2.4×2.4×4.8(米),便於運輸和吊裝。拼裝的水上作業平台首先是滿足整體大型模板拼裝和吊裝,還要考慮布置一個1.5立方米的骨料斗和多根鋼導管。導管的作用半徑是3.5米,因此,重力式混凝土墩橫向斷面(一般不大於8米)布置不少於2根導管,縱向斷面(一般不大於12米)布置不少於3根導管,間距控制4米為宜。平台的搭設通過計算確定材料,保證有足夠的強度和剛度。

2.水上操作平台施工要點

1)水上操作平台必須四周設安全防護欄。

2)水上施工人員勞保著裝整齊,必須穿戴救生衣,並在現場配備一定數量的救生圈,做好防凍、防滑工作。

3)操作平台上的材料、機具必須有可靠的防護,預防材料、設備因防護不充分在操作平台承載或卸載過程上下浮動造成損失。同時機具設備起吊必須專人指揮,並通知平台上的操作人員站穩扶好。

四、組合大模板吊裝

1.模板吊裝

根據倉面尺寸,在加工場採用鋼板和型鋼加工可拆卸的組合式模板。模板運至現場後,在陸地上用螺栓連線。模板上設定拉條孔,採用ф16圓鋼按70厘米×70厘米的間距排,呈梅花形布置,加強模板的整體穩定性。模板拼裝完成用25噸汽車吊將組合大模板轉到水上操作平台,由浮吊將整體大模板拼裝成型,通過水上作業平台4個角點的提升裝置將模板緩緩沉入水下。模板四周設定定位裝置,與水下定位點重合,再經測量驗收校核,模板滿足設計要求後,在水下進行模板加固。模板底部的間隙採用木板及沙袋等進行封堵。

2.組合模板吊裝施工要點

1)加工組合模板的鋼板、型材的質量必須滿足相關規範要求。

2)嚴格按照模板設計圖進行加工製作,構建之間焊接包滿,母材沒有受損。

3)組合模板吊裝必須由專人指揮。

五、基岩面清理

1.清基

由潛水員配高壓水槍,入倉沖刷擾動局部采砂船無法完全開挖完的淤泥,清淤管(虹吸管)吸渣並送至倉外下游。

2.基岩面清理施工要點

淤泥受到開挖擾動影響,部分淤泥被重新“溶解”,細顆粒懸浮於水中形成泥漿。當周圍擾動停止後部分顆粒重新沉澱聚集,形成“泥漿層”,剛形成的“泥漿層”不具有黏性。

基岩面清理主要針對“泥漿層”,根據“泥漿層”特性採用“固定區域內抽換法”。即組合大模板按照設計的倉位尺寸安裝完成形成一定施工區域,再由潛水員配高壓水槍入倉沖洗擾動“泥漿層”,同時打開操作平台上的泥漿泵,將倉內的渾水抽至倉位下游。大模板阻隔倉外的淤泥湧入,新的補給水進一步“稀釋”倉內泥漿,進而達到倉內基岩面清理。

六、水下錨桿施工

1.水下錨桿施工

錨桿主要用於增大混凝土與基礎的結合力以及用於焊接拉條加固模板。採用HPR20294型的液壓動力鑽鑽孔,鑽孔直徑為45毫米,成孔後採用高壓水槍進行清孔,並檢查孔深、孔內清理是否滿足施工要求,然後再進行安放錨固劑、插桿的施工。

2.錨桿施工要求

1)鑽孔孔位偏差不大於10厘米,孔軸線應沿結合面法線方向,偏斜偏差小於5°,孔徑5厘米,孔深應符合設計要求,允許偏差應不大於5厘米。

2)錨固劑採用藥卷式水下錨固劑,進場後進行抽樣檢查,檢驗合格後方能進行使用。

七、導管配置

1.導管配置

水下混凝土屬於特種混凝土,採用導管法將拌制合格的混凝土送入水下預訂部位成型硬化。整個混凝土澆築過程無法振搗,主要依靠下料導管內混凝土的自重壓力自行密實。因此導管的密封性良好與否、導管長短配置在其提升拆卸過程難易情況等,都影響混凝土澆築。導管選用ф250鋼管,導管之間採用套接,增強導管的密封性。導管長度選用2.0米和0.5米兩種規格,最底部選用2.0米的長導管,再接兩節0.5米短導管,然後長短間隔布置接出倉外。導管底部距離基岩面不大於0.5米。

根據倉面的大小布設導管套數,導管的間距不大於4.0米,且導管距離結構邊線不小於1.5米。

2.導管配置施工要點

1)導管管徑與澆築強度和骨料最大粒徑有關,導管直徑應不小於骨料最大粒徑的4倍。

2)導管的平面布置與混凝土的擴散半徑有關,一套導管的控制面積不宜超過30平方米,並且在澆築塊最低部位不設專門的下料管。

3)導管安裝前應進行壓水檢驗,水壓力應大於滿管混凝土時的最大壓力,且管身與接頭不得漏水。

4)導管各節通過法蘭盤用螺栓連線,螺栓連線要可靠,隨混凝土澆築上升在導管逐節拆除。

八、混凝土澆築

1.混凝土澆築

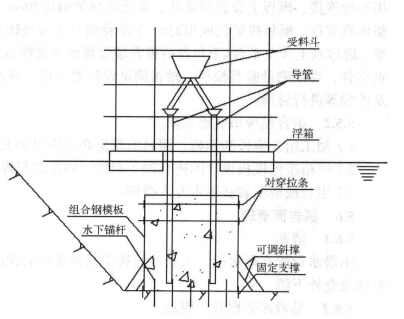

採用6立方米攪拌車配IPF-85B2型混凝土泵機送入收料斗,由收料斗經下料導管入倉,如圖2所示。

圖2 水下混凝土立模澆築示意圖

根據水下混凝土的特性,澆築過程應儘量減少甚至避免混凝土直接與水接觸,影響混凝土質量。因此首批入倉的混凝土量必須確保導管底部具有一定的埋深,保證後續入倉混凝土通過擠壓的方式連續不斷的抬升先澆築混凝土面,避免與水接觸,同時達到擠壓密實混凝土。導管的埋深根據導管間距與混凝土擴散坡率(混凝土試驗確定)的乘積來確定。再根據混凝土擴散範圍和埋深確定首批入倉的混凝土量。

水下混凝土是靠下料導管內外的壓力差來達到密實效果,同時保證混凝土下料通暢,不出現堵管現象,通過控制下料導管距水面的最小高度來控制。根據公式:

Ha=P—(Rc—Rw)xHac/Rc

式中P——導管底部的最小超壓力取7.5噸/平方米;

Rc水下混凝土的容重取2.4噸/立方米;

Rw水的容重取1噸/立方米;

Hac水面至己澆築混凝土面的局度,取最小值0米。

則下料導管距離水面的最小高度為3.0米。

2.混凝土施工要點

1)混凝土施工前必須完成水下混凝土配合比的設計與報批。水下混凝土易採用複合水泥,其攤擴度必須大於40厘米,具有高流態性和低泌水性,粉煤灰摻量不大於20%,膠凝材料的用量不得低於400千克,強度滿足混凝土設計指標。

2)混凝土開始澆築時,為避免堵管,先用水泥砂漿潤滑泵管。水泥砂漿用量根據輸送泵管長度確定。

3)混凝土澆築應連續,若澆築間隙時間過長或澆築過稱導管脫空導致停倉,均應按施工縫處理。

4)根據混凝土生產系統的供應能力進行倉面劃分,同時澆築量控制在白班時段能完成。單層倉位應跳倉施工,減少組合模板的安裝工程量,相鄰層倉位必須進行錯縫,錯縫長度不小於1.5米。水平和垂直施工縫上應設定過縫插筋,過縫插筋設計參數為ф20@1500呈梅花形布置。

5)施工過程派專人進行下料指揮,在保證混凝土澆築連續性的條件下,根據實際澆築方量和導管提升、拆卸長度控制導管埋深;各個導管應輪流下料,確保混凝土面均勻上升,防止出現覆蓋產生堰體空洞。

6)收倉階段由於隨混凝土澆築面的上升,導管內外的壓力也隨之減少,下料難度增大,為達到預定的澆築高程,避免產生欠澆、高差過大等缺陷,採用加大入倉混凝土的坍落度、經常活動下料導管以及改用軟管下料等方式。

7)混凝土澆築過程必須嚴格控制混凝土的質量,受原材料、配料、攪拌及施工組織等各方面的原因,混凝土的和易性難免受到影響,採用和易性較好、坍落度損失較小的配合比,入倉的混凝土坍落度不小於18厘米。

8)混凝土凝固後要鑿除與水接觸部位強度不滿足要求部分。

材料設備

《整體吊裝模板在水下混凝土施工工法》所用的材料及設備明細如下:

1.混凝土主要施工材料

水泥:選用滿足《通用矽酸鹽水泥》GB 175-2007標準的P.C32.5複合水泥。

粉煤灰:選用滿足《用於水泥和混凝土中的粉煤灰》GB/T 1596-2005標準的II級粉煤灰。

砂:採用滿足《建築用砂》GB/T 14684-2001標準中II類砂的要求的天然砂。

骨料:採用人工骨料,質量標準滿足《建築用卵石、碎石》GB/T 14685-2001標準中I類碎石的品質要求。

外加劑:外加劑品質應符合《混凝土外加劑》GB 8076-1997要求,不同品種外加劑應分別儲存,在運輸與儲存中不得相互混裝,以避免交叉污染。

2.錨桿主要施工材料

鋼筋:選用II級螺紋鋼筋;

錨固劑:採用HK-983高強水下樹脂錨固劑。

3.施工主要機具

水下混凝土施工主要機具見表1。

序號 | 設備名稱 | 型號 | 單位 | 數量 | 備註 |

1 | 水下測儀 | ╱ | 套 | 1 | ╱ |

2 | 潛水裝具 | TF-12 | 套 | 4 | 輕裝、重裝 |

3 | 空壓機 | 0.9 | 套 | 3 | 潛水專用 |

4 | 移動空壓機 | 9立方米 | 台 | 1 | 供風 |

5 | 液壓鑽 | HPR20294 | 台 | 4 | 錨桿施工 |

6 | 直流焊機 | 500A | 台 | 2 | ╱ |

7 | 水下割焊矩 | SWH-Ⅱ | 套 | 2 | ╱ |

8 | 高壓水泵 | 1.0兆帕 | 台 | 2 | ╱ |

9 | 浮舶 | 4.8x2.4x2.4 | 只 | 20 | ╱ |

10 | 泥漿泵 | 5.5千瓦 | 台 | 5 | ╱ |

11 | 電焊機 | 300A | 台 | 3 | ╱ |

12 | 經緯儀 | J2 | 台 | 2 | ╱ |

13 | 水準儀 | DSC240 | 台 | 1 | ╱ |

14 | 運輸車 | 10噸 | 輛 | 1 | ╱ |

15 | 泵車 | IPF-85B2 | 輛 | 1 | 每小時60立方米 |

16 | 混凝土運輸車 | 6立方米 | 輛 | 2 | ╱ |

參考資料:

質量控制

《整體吊裝模板在水下混凝土施工工法》的質量控制要求如下:

1.水下混凝土施工沒有專門的施工規範,質量控制嚴格執行常規混凝土施工相關規範。

2.混凝土採用導管法施工,導管直徑不小於20厘米,內壁光滑圓順,底端高出沉渣面30~50厘米。灌注混凝土時,單根導管控制範圍亦小於3米半徑,澆築過程中導管必須埋入混凝土面以下1.0米,防止混凝土出現離析和壓入空氣。相鄰導管間下料高差不應大於20厘米,並連續供料保證混凝土勻速整體上升。

3.控制混凝土入倉溫度,不低於3℃,混凝土頂面未達到設計強度的50%前不受凍;氣溫高於30℃時,混凝土運輸過程必須採取降溫措施。

4.錨桿施工時,每批錨桿材料均應附有生產廠家的質量證明書,應按規範規定抽檢數量檢驗材料性能。應按規範規定在現場對錨固劑取樣製作試塊進行抗壓強度試驗。

5.嚴格執行模板驗收程式,水面以上採用全站儀定位,水下採用吊垂球的方式定位與檢查,嚴格控制在規範允許的範圍內。

6.施工過程,進行嚴格的全面質量管理,質檢部門隨時對施工質量進行檢查,杜絕質量事故的發生,確保質量目標的實現。

7.按科學化、標準化、程式化作業,實行定人、定部位、定崗施工,在崗位人員應承擔崗位工作的質量責任。施工現場掛牌,寫明施工區域,技術負責人及行政負責人,接受全方位、全過程的監督。

8.嚴格執行質量三級自檢制度,在施工的整個過程中堅持質檢員旁站制。在現場進行質量跟蹤檢查,加強對各道工序的專職檢查,嚴格把關,發現問題及時督促有關人員糾正。對在施工中發現的問題做好記錄,達不到質量要求或工藝要求的工序不得進入到下道工序。

安全措施

採用《整體吊裝模板在水下混凝土施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.依照國家頒布的安全生產法規、政策,結合生產實際,組織編制項目施工安全生產技術措施。

2.認真實行標準化作業,嚴格按安全操作規程進行施工,嚴肅勞動紀律,杜絕違章指揮與違章作業,保證防護設施的投入,使安全生產建立在管理科學、技術先進、防護可靠的基礎上。

3.深化安全教育,強化安全意識。施工人員上崗前必須進行安全教育和技術培訓,牢記“安全第一”的宗旨,安全員堅持持證上崗。

4.嚴格執行操作規程,遵守安全文明生產紀律,施工人員進入施工現場按勞保規定著裝和使用安全防護用品,禁止違章作業。

5.各種交通、施工信號標誌完備,供電線路暢通、架設正確。施工現場緊張有序,施工工序有條不紊。

6.施工現場的臨時用電嚴格按照《施工現場臨時用電安全技術規範》JGJ 46-2005的有關規定執行。澆築設備用電,按用電規範配置接線盤、接線板、設定漏電保護器,雨期施工時,加強線路設備檢測,防止漏電事故。

7.潛水員潛水施工時,必須專人負責指揮,並備用一套潛水工具,進行應急。上操作平台作業人員必須穿戴救生衣,並在現場配備一定數量的救生圈。操作平台四周設定欄桿,做好防凍、防滑工作。

8.安排專職人員與相關部門聯繫,24小時了解施工區域水位及流量情況,隨時做好2小時內全部撤離現場準備。

9.必須專線供應水下作業施工用電,嚴禁亂搭亂接,防止超負荷跳閘斷電,並配備應急電源。

10.水上作業必須遵照地方海事部門的相關規定。

環保措施

《整體吊裝模板在水下混凝土施工工法》的環保措施如下:

1.嚴格遵守《中華人民共和國環境保護法》、《中華人民共和國水污染防治法》、《中華人民共和國大氣污染防治法》、《中華人民共和國噪聲污染防治法》、《中華人民共和國水土保持法》等一系列國家及地方頒布的各項環境保護法律、法規、條例和制度,堅持“以防為主、防治結合、綜合治理、化害為利”的原則,制訂環境保護和水土保持的實施方案和具體措施,確保生態環境不受破壞。

2.建立環境保護與水土保持領導小組,由生產副經理、總工程師、各部門負責人及環保與水保專職監督員組成,嚴格按照環境保護、水土保持措施落實各項工作,確保生態環境不受破壞。

3.施工現場所有施工機械、材料、機電設備等全部實行定置化管理,定置地一律劃線掛牌,明確停放物的名稱、所屬單位(部門)、數量等;所有材料、設備的停放按規格、型號、專業分類,標識用標牌、字形、色標均按規定統一設定。

4.施工現場設定指定的垃圾收集箱和廢棄物堆放場,鑽孔灌漿的施工廢水,就近設沉澱、過濾箱,合格後排放。

5.對易揚塵的部位移動灑水、高噪聲作業採取封閉區域、調整施工時間或降噪等措施,將噪聲對環境的影響減少到最低限度。

6.加強噪聲的控制和管理,合理安排施工時間,選用低噪聲設備,加強機械設備的維護和保養,降低施工噪聲。

7.施工棄渣和固體廢棄物以國家《固體廢棄物污染環境防治法》為依據,按要求送至指定棄渣場。遇有含有害成份的廢渣,經報請當地環保部門批准,在環保人員指導下進行處理。

8.機械設備使用過程中謹防燃油和機油泄漏,處理廢機油等油性雜物應採取有效的措施防止污染空氣、水體和大地。

效益分析

《整體吊裝模板在水下混凝土施工工法》針對水下混凝土施工的關鍵技術問題,制定了水下混凝土施工的相關施工程式、施工方法和控制措施內容,解決水下混凝土施工的關鍵技術,提高了水下混凝土施工質量,有利於促進水下混凝土施工技術規範化,為類似工程施工提供借鑑和參考,社會效益顯著。

套用實例

《整體吊裝模板在水下混凝土施工工法》的套用實例如下:

- 實例1:山西省天橋水電站除險加固工程

一、工程概況

山西省天橋水電站是黃河中游北幹流上第一座低水頭大流量河床徑流式電站,工程於1978年7月竣工投入運行。除險加固工程包括新增混凝土建築物:新增2孔泄洪閘及4孔排沙底孔;新增土壩加高。為使除險加固工程在乾地施工,設計上下游圍堰,在上游圍堰臨河段設計水下混凝土圍堰,總混凝土澆築量約5000立方米。

二、施工情況

1.淤泥開挖

水下混凝土施工區域位於天橋水電站庫區,黃河多流砂的特點使得該區域淤積較厚,前期策劃採用鏈斗開挖。施工前,恰逢一年一度的黃河排砂,庫區放空,該施工區全部露出水面。利用一天時間,反鏟修築施工便道,進入施工區直接將淤泥挖出。後期清淤在水下採用高壓水槍實施。

2.平台搭設

採用鋼板製作規格為4.8米×2.4米×2.4米浮箱,根據該項目的需要共製作20個。分別拼裝成一個施工作業平台和一個吊裝平台,另拼裝一個轉運工作平台。

3.模板製作與轉運

大模板設計尺寸為8米×1.5米和6米×1.5米兩種規格,直接在加工車間製作。板面為3毫米鋼板,圍檁為16槽鋼,提前將拉條螺桿孔鑽好,設定模板拼接裝置。8噸平板汽車運輸至施工現場,採用25噸吊車將模板轉運到水上作業平台。

4.錨桿施工

水下錨桿施工主要選用YT-26手風鑽鑽孔,空壓機布置在岸上,通過風管供風到水下,潛水員作業。錨桿孔內注入快硬水泥藥卷,人工插入錨桿。

5.模板拼裝

模板拼裝在施工作業平台完成,採用布置在岸邊的25噸吊車和水面浮吊共同完成吊裝,拼裝成型後內加支撐,並採用ф16的圓鋼作拉條。拼裝成8米×6米×3米,檢查校核結構尺寸後,通過布置在施工平台4個角落的手動葫蘆平緩均勻地將模板沉入水下預定位置。基岩不平整位置在水下完成補縫作業。

6.混凝土澆築

在施工作業平台搭設排架,安裝骨料斗和導管。骨料斗骨料體積大於1立方米,確保第一次下料將導管埋入混凝土內一定深度。單倉共布置4個導管,骨料下方設定四個分料口,混凝土通過滑槽進入導管然後進入水下澆築區域。

7.模板拆除

混凝土達到齡期後進行模板拆除,一般3天后即可施工。拆除時先用浮吊把單片模板鎖定,水下採用碳孤氣刨進行螺桿割除,待模板完全脫離混凝土牆面後採用浮吊緩緩提升,進行下一個升層模板安裝或吊出水面。

三、結果評價

山西天橋大壩除險加固工程水下混凝土圍堰經採用上述技術措施,3個月時間順利完成約5000立方米的水下混凝土施工,實現了上游圍堰擋水度汛。在圍堰運行一年多時間,監測成果表明圍堰穩定。從圍堰背水側開挖至基岩面看,水下混凝土與基岩結合良好,僅有很小的滲水現象,滿足圍堰功能要求。

施工過程中通過採用合理的施工程式,形成規範、標準的作業程式,保證了水下混凝土的施工質量,提高了施工工效。無安全生產事故發生。

- 實例2:湖南風灘水電站擴建工程

一、水下混凝土圍堰設計

根據尾水出口地形條件,圍堰形式採用重力式水下混凝土結構;圍堰底部高程為110.30米,頂部高程為120.25米,底部最大寬度為11米。設計圍堰擋四台機組下泄流量,考慮一定的安全超高,確定圍堰頂高程為120.25米,最大堰高9.95米;迎水面採用直牆式,背水面採用台階式設計,堰頂寬根據後期施工需要確定為2.0米;圍堰順水流方向平順布置,在避免占壓基坑的前提下儘量向岸邊靠攏,其軸線長度約58米。

二、圍堰施工

根據圍堰所處的地理位置及水文條件,主要利用2005年1月~2月枯水期進行圍堰施工。為保證圍堰施工的正常進行,自該工程開工後即進行前期準備工作,對圍堰所在位置的地形及水流情況進行收集。2005年1月1日,正式開始圍堰基礎進行清理,保證後續混凝土的施工;2005年2月1日開始進行圍堰混凝土澆築,於3月底完成,形成尾水基坑。2005年度汛期後進行尾水出口段開挖施工及尾水洞混凝土施工,在尾水閘門下閘,具備擋水條件後將尾水圍堰利用爆破的方式進行拆除。

1.圍堰清淤施工

在進行施工前,利用自製浮箱對尾水圍堰範圍內地形進行實地測量,確定清理方式。根據實地調查結果,圍堰基礎土石方主要邊坡垮落堆積體和上游沖積砂礫石。由於該處水位較深,主要採用水力沖洗的方法。主要施工方法利用自製浮箱在圍堰基礎範圍相應水域形成工作平台,將自製的風槍插入水底,然後通高壓風(15兆帕),進行圍堰基礎清理。

清理時應從上游側開始,逐步向下游側移動,保證移動過程中連續均勻,無遺漏。以水面不再泛起污濁水流為沖洗清理乾淨的標準。

2.圍堰混凝土施工

根據圍堰設計結構形式,圍堰採用重力式水下混凝土結構,為滿足圍堰防洪渡汛要求,同時在水面以上進行圍堰加高,加高部分亦採用混凝土結構。

1)水下模板施工

尾水圍堰混凝土澆築用模板主要採用普通鋼模板和型鋼聯合加工製作的整體性大模板,該模板在地面上根據事先確定的澆築尺寸及相應部位的地形進行加工。安裝時,首先讓潛水員在圍堰基礎範圍內沿立模邊線內側1~2米範圍施工兩排錨筋,然後利用自製浮箱沿導向標桿將已經加工好的整體模板用起吊船送入水下,並進行固定;由於基礎的不平整性,局部凹陷部位採用袋裝水泥進行塞填,以保證混凝土澆築。

2)水下混凝土施工

模板安裝並加固完成以後,利用浮箱在水面形成混凝土澆築平台,並根據倉面大小,安裝足夠數量的混凝土輸送導管。混凝土採用兩台6立方米混凝土攪拌運輸車從拌合系統沿老廠進廠公路運輸至圍堰施工區域,在圍堰上部公路邊坡安裝ф400鋼製溜筒,同時在高程120.30米平檯布置混凝土泵,然後通過泵管向澆築平台頂部的骨料斗供料。倉號內,按照間距2.0米埋設混凝土下料輸送導管,導管直徑為ф159,長度從河床底部至水面以上0.5米。為保證混凝土澆築質量,混凝土下料輸送導管要邊澆邊提升,一般每澆築3立方米混凝土提升一次,提升高度約30~50厘米。混凝土一般為水下二級配,要求有較好的自流平性能和速凝性能。

混凝土分層:為保證混凝土對模板的側壓力以及模板安裝的方便,臨近基礎面分層採用小分層,分層高度約1.5米;脫離基礎面後,分層高度採用2.5~3.0米。

混凝土分區:為避免臨時材料的過多投入,造成浪費,該圍堰水下混凝土澆築共分3個區進行施工,其中一區為上游側橫向圍堰(圍堰0+0~0+22);二區為縱向圍堰(圍堰0+22~0+42,分兩段);三區為下游側橫向圍堰(圍堰0+42~58)。施工時優先施工一區。

3)模板拆除

因水下模板拆除比較困難,為加快施工進度,考慮圍堰施工工期,只拆除端頭模板。迎水面模板留待圍堰施工完成後再進行拆除,背水面模板待基坑水抽乾後進行拆除。

三、效果評價

建成的水下混凝土圍堰幾乎不占用河道,度汛安全可靠。與基岩結合面採用灌漿措施後,圍堰基本不滲漏。

- 實例3:廣西岩灘水電站墩板式導牆工程

岩灘水電站墩板式導牆工程由11個獨立墩、8塊閘板組成,獨立墩水下部分尺寸為8米×12米高度為14米,分兩次澆築完成,每個墩水下混凝土量為1344立方米,墩與墩之間的有10米的隔牆,澆築了厚度為0.5米、長度為10米的水下混凝土,高度仍為14米。截至2009年,經過多年的運行沒有發現任何質量問題。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《整體吊裝模板在水下混凝土施工工法》被評定為2009-2010年度國家二級工法。