廣義的分級是利用顆粒粒徑、密度、顏色、形狀、化學成分、放射性等特性的不同而把顆粒分為不同的幾個部分。狹義的分級是根據不同粒徑顆粒在介質(通常採用空氣和水)中受到離心力、重力、慣性力等的作用,產生不同的運動軌跡,從而實現不同粒徑顆粒的分級。

水力分級概述及創新

1.1水力分級原理

礦物分級是要根據顆粒在介質中沉降速度不同,而將寬級別群分成兩個或多個粒度相近的窄級別的過程。水力分級是利用顆粒在設備中向下沉降,而水逆著礦物顆粒沉降方向向上動,使礦物顆粒依照干擾沉降速度之差,或向上運動,或向下沉降。

1.2水力分級機結構及工作原理。

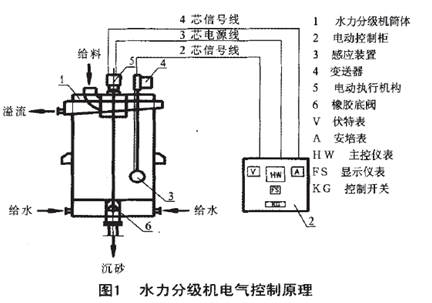

該設備主要由筒體、溢流槽、給礦器、紊流板及穩壓水箱組成,裝有測壓模頭和可自控操作的底閥,並配有電動自控系統(見圖1)

1.3水力分級機技術創新

(1)控制系統的改進

原有的氣動控制系統占地面積大(需單獨配置空壓機房)、噪音污染嚴重、氣動模頭笨重且檢修複雜、輸氣管線很難嚴格保證不泄露,為克服此一系列的問題,改進為電動控制系統,該控制系統得到企業一致認可。

(2)紊流板的改進建議。

水力分級機對上升水流的穩定性、均勻性均有嚴格的要求,因此專門設計有穩壓水箱,及紊流板,紊流板上均勻分布諸多圓孔,孔徑一般為5~8mm。在紊流板的上升水孔上裝配特種橡膠噴嘴,該裝置設計為順向流通、逆向閉合結構形式,採用的材質為耐磨橡膠,通過生產實踐證明,可以有效地控制漏砂及上升水孔的磨損,從而保證了分級機的分級效果持續良好。

(3) 進料器、筒體改造。

進料器,設計為旋流進料方式,同時配合分料裝置,使得給入的礦漿充分分散,均勻給入設備的紊流層,以提高分級效果,設備筒體的長徑比可加大,以拉長分選空間,使粗細顆粒充分分離,以利於粗粒下沉,細粒上浮,避免分選不充分,出現粗含細、細帶粗現象等。

旋風分級概述及創新

利用顆粒在氣流產生的自由渦或準自由渦離心力場中所受到的離心力與空氣曳力作用,離心沉降分離。其構造比較簡單,適於比較細的顆粒分級(5—50 ttm),不適於高濃度、精密分級。旋風分離器具有無運動部件、工作穩定可靠、造價低、維修方便等優點,在粉體工業領域套用廣泛。因此開發高性能的旋風式分級機具有重要意義。

日本NPK公司研製的DS型無動件分級機是一種無轉子的半自由渦式分級機(見圖1) 。含有微細顆粒的兩相流在負壓的作用下旋轉進入分級機,經上部筒體壁旋轉分離後,部分空氣和微粉通過

插入管離開分級機;剩餘部分需要進一步分級的物料通過中心錐體進入分級區,經離心力的作用被分成粗粉和細粉。“二次氣”經葉片圓周(角度可調)進入分級室,使顆粒充分分散,提高分級效率。粗粉經環形通道進入卸料倉,細粉從中心錐體下部排出。

(1)增加分散裝置: 在筒體人口處安裝一類似於文丘里管的縮放管,當流體通道面積在收縮段(或擴大段)突然變窄(或變寬)時,流率增大(或減小),使顆粒濃度增大(或減小),增加顆粒相互碰撞的機會,促使顆粒加劇分散或團聚顆粒分解,使進入分散室中的團聚顆粒幾乎不存在。

(2)增加篩分裝置:在錐體內設有同軸帶篩孔的內錐殼,內外錐殼間形成環室,從環室上部的環縫進“二次氣”以清洗粗顆粒中的細顆粒及孔壁上的細顆粒。環室底部排出細顆粒,內錐底部排出粗顆粒。

(3)增加粒徑調節裝置:在上部排氣管口設上下可調的雙錐體(或磨輪),調節排氣管與雙錐體(或磨輪)間的縫隙,從而調節排氣量,以獲得可調的分級點。

(4) 增加導流裝置:在排氣管外部設倒錐形的導流件以減弱其周圍的氣流湍流,從而提高分級機的效率。

(1)射流分級機和旋風式分級機的結合:利用了Coanda效應和離心力場的篩分理論,湯義武設計了新型旋流分級機,上部設康達(Coanda)圓塊,下部設旋風分離器。含有粉體顆粒的高速氣流進入分級機後,受弧形器壁引導和限制,發生偏轉,沿壁面運動,產生附壁現象;粗粉遠離康達(Coanda)圓,從其出口排出。底部中粉出口向上通二次風對粗顆粒進行“清洗”,以除去粗顆粒中的細顆粒;頂部排出細顆粒氣流。將射流式分級機與旋風分離器組合成一體,可生產三種粒徑範圍的產品。

(2)渦輪式分級機和旋風式分級機的結合。

蔡安江等設計了一種超細粉碎旋風分級系統,其工作原理是:物料依次經振動提升機、振動給料機和振動磨機,粉磨至一定顆粒細度;先經重力沉降室預分級(分離粗大顆粒),再經同級並聯、三級串聯旋風分離器進一步分級;最後由袋式收集器捕獲。該系統能對物料進行高效率、高精度分級,滿足了超細粉加工生產的要求。