成立於2004年,現為香港五龍電動車集團下屬的整車研究院,位於北京市昌平區,主要業務範圍包括新能源汽車整車設計及關鍵零部件設計,整車試製等。

基本介紹

- 公司名稱:簡式國際汽車設計(北京)有限公司

- 總部地點:海淀與昌平交界處北京國際信息產業基地內

- 經營範圍:專業汽車整車及零部件設計研發

- 公司性質:外商合資

- 公司口號:自主創新,技術報國

公司簡介,公司特色,工作環境,設施設備,智慧財產權,質量體系,簡式企業文化,資質和榮譽,大事記,

公司簡介

簡式國際汽車設計(北京)有限公司是一家功能完備、設施齊全的大型、獨立、專業汽車整車及零部件設計研發公司,公司坐落於北京的上風上水之地——海淀與昌平交界處北京國際信息產業基地內,占地面積50畝,研發建築面積達2.6萬平方米,是北京市認定的高新技術企業。

公司的核心團隊成員均來自國際國內著名汽車設計、研發和整車製造企業,具有25年以上幾十種商用車和乘用車新車型的設計開發經驗,並擁有一批經驗豐富的國內知名汽車設計專家和具有創新意識的青年專業技術帶頭人。公司秉持“自主創新,技術報國” 的理念,形成了從汽車目標市場分析預測、產品規劃、造型設計、產品工程設計、樣車試製、工藝工裝系統整合、供應商體系規劃與同步開發、目標成本規劃與控制以及生產準備到投產技術服務等全方位的汽車整車和零部件的開發能力。

公司為國內多家整車及零部件企業開發的新車型,款款深受市場歡迎,僅2010年北京國際汽車展上一次展出五款該公司開發的新車型。截止目前,由公司核心團隊主導開發的汽車產品,國內市場累計保有量達到500萬輛以上。公司的主要客戶有:北汽集團、東風集團、上汽集團、奇瑞汽車、江淮汽車、濰柴集團、山西大運汽車、一拖集團、陝汽集團、山東五征汽車、華泰汽車以及三一重工等大型汽車集團和新興汽車企業。

公司現設有造型設計部、車身設計部、電器電控部、底盤設計部、試製試驗部、產品管理部、項目管理部以及綜合管理部等十個部門,可為汽車整車和零部件企業提供汽車整車新產品和部件總成新產品的系統設計開發服務。

此外,公司還憑藉多年積累的國內外供應商體系資源為客戶提供針對特定產品品質和價格定位的供應商體系最佳化方案。公司與歐洲及日本多家汽車專業技術公司保持長期良好的合作關係,在汽車設計領域有著廣泛的學習和交流渠道,同時公司還與國內外有實力的模具、焊裝夾具、檢具製造廠商以及車身內外飾件、電器、底盤部件等系統供應商形成了整車系統同步開發體系。

公司始終堅持“以市場和技術為導向,為客戶提供專業、系統和超值的設計開發服務”的質量方針,通過項目合作除了為客戶提供特定項目新產品開發的技術成果以外,還可協助客戶進行目標市場分析預測及產品規劃,為客戶培養技術人才,協助客戶完善建設技術質量體系和行銷體系等超值服務,為客戶營造目標市場競爭的核心綜合能力而共同努力。

公司特色

1、商用車開發業績國內領先

商用汽車的整車及零部件研發方面具有突出的市場業績,由公司核心團隊主導開發的汽車產品,從90年代初期開始,在國內市場累計保有量達到300萬輛以上,2008年的年度銷量已達50萬輛以上,產品覆蓋商用車主流企業的主導產品,如歐曼重卡、東風新輕卡、北汽輕卡和SUV、江淮卡車等等。

2、市場與產品技術以及造型藝術的無縫對接能力

憑藉二十多年積累的產品開發經驗以及對國內目標市場的跟蹤研究,及時準確地把握目標市場總量與結構變化趨勢,針對不同的客戶市場需求,為客戶提供準確的產品定位和特定的產品開發服務,能提出合理準確的產品組合規劃,基本做到開發一個成功一個。

憑藉對國內汽車市場的感悟,並根據全球汽車造型的發展趨勢,結合目標市場用戶群體的審美情趣,精準地定位產品造型。從效果圖至全尺寸模型整個過程的造型可行性研究細緻準確,確保造型與產品結構工程設計的有機融合,有效避免行業中常見的造型錯位和“中看不中用”的新產品上市。

擁有一支具有獨立開發能力的設計團隊,能提供造型趨勢分析、 內外飾造型設計、造型模型製作、樣件製作、色彩及面料開發等一系列整車設計服務,包括計算機輔助造型(CAS)、空氣動力學模擬等內容。採用曲率梳和高光相結合的A級曲面評價方法,可見表面達到歐美和日本汽車公司的A級曲面標準。此外,還與中央美術學院聯合成立簡式-央美汽車創意設計中心,利用中央美院這一全國頂尖的造型創意平台為客戶提供更多高品質的創意設計方案。

3、新產品先期質量策劃(APQP)能力

由擔任國家科技部和國家發改委直屬重大項目評估機構特聘汽車技術專家身份的公司主要領導親自主持新產品先期質量策劃會議,在項目策劃階段即制定新產品開發的指導原則、開發重點難點內容、關鍵技術、實施路線和風險規避措施分析等事項,經評審通過後作為後續開發工作的指導性檔案,也是造型設計、產品結構設計、試製和試驗驗證階段的輸入條件。

長期重視研究歐洲和日本汽車技術發展動態,保持與歐、日等汽車企業的廣泛聯繫與交流,參加每年度在歐洲和日本舉行的汽車展覽會,獲得世界最新汽車技術資料和信息,在此基礎上結合國內市場需求特點及技術資源的可獲得性,使得產品策劃和開發更具前瞻性和差異化特色。

4、換代車型開發項目的管理能力

公司的核心團隊成員通過多個重大換代車型開發項目的實踐鍛鍊,總結出了一套高效實用的項目管理流程,在整車開發項目中採用矩陣式組織管理結構,充分運用知識、技能、工具和技術,來策劃、組織、指導和控制資源,強調設計過程的同步性、並行性、系統性,以及各相關職能部門間的工作協同與集成,最終達到換代項目保證質量、準時成功投產。

5、設計流程與設計標準體系全

經過二十多年高強度新產品設計開發的實踐與積累,形成了今天的簡式特色實用、科學、精細的開發流程,確保了新產品開發的高效、快速和卓越品質。

擁有齊全的設計標準規範體系,除簡式公司專有標準規範體系外,還包括國際標準、國家標準、行業標準以及歐洲、美國和日本等汽車公司標準,內容從研究和設計到製造和維修。強大的簡式標準資料庫是新開發產品性能和品質的重要保證。

6、龐大的設計資料庫

擁有國內外上百款商用車和乘用車的 BENCHMARK資料庫,內容包括:3D數模、2D圖紙、外形及結構圖片、工程分析報告、試驗報告、掃描點雲、人機工程數據等,作為新產品策劃階段進行產品對標的基礎數據,為新產品的結構設計開發提供重要參考,同時也是新產品性能設計的基礎依據。

擁有國家智慧財產權部門授予的簡式自主智慧財產權的多個計算機輔助設計、計算分析專家軟體系統,包括發動機套用工程專家系統、商用車計算機輔助設計軟體系統、乘用車計算機輔助設計軟體系統、商用車資料庫 套用系統、汽車動力總成懸置系統計算機輔助設計系統、簡式PDM產品數據管理系統等,為提升開發質量和縮短開發周期發揮著重要作用。

7、設計質量控制與提高

嚴格遵守簡式設計標準與流程,實行新產品開發全過程質量檢查和節點評審,在產品設計過程中採用DFMEA分析技術,對構成產品的子系統、零部件,對構成過程的各個工序逐一進行分析,找出所有潛在的失效模式,並分析其可能出現的不良後果,從而預先採取必要的措施。還採用精準的Checklist檢查控制流程,來提高產品的設計質量和效率。

採用現代化車身設計技術,車身開發全過程採用主斷面控制方法和三維結構設計技術,以及人機工程技術、CAE分析和驗證、DMU和模組化設計等技術。採用GD&T方法進行2D圖紙設計,具備從零件定位基準策略、間隙與面差(DTS)的定義、白車身的質量控制規劃、零件與分總成的幾何尺寸檢測、檢具的R&R評價、螺釘車的製作與裝調、車身幾何尺寸的故障診斷到白車身的質量綜合評價的能力,確保白車身製造公差合理分布,從而控制零部件與整車的製造品質。

基於目標市場的準確把握和客戶需求與條件,能提出合理的產品組合規劃和底盤平台規劃;擅長全新底盤平台集成最佳化設計和關鍵零部件的全新開發; 依據整車總體設計性能目標、底盤平台規劃和產品定位,利用專用汽車設計計算分析軟體和CAE分析,對社會成熟零部件資源進行最佳化匹配和底盤全新開發, 確保整車性能、可靠性與成本控制目標。

具備“四大主體工藝”的基本分析能力。通過⑴與工廠設計院的密切合作;⑵與工裝系統供應商的合作;⑶聘請日本、台灣工裝工藝專家,等合作方法,在產品設計階段就能可以解決衝壓、焊接、塗裝和總裝等工藝問題,大大縮短產品開發周期,也充分體現了面向製造的設計理念。同時,套用RPS&PLP技術,按照衝壓件和焊接總成尺寸特性的等級,以及產品製造過程中誤差傳遞情況,在零件、合件、分總成和白車身結構總成圖樣上,逐級設計產品定位參考系統或產品誤差的主要控制點,從而有效控制產品質量,降低成本。

以歐洲和日本最新車型為標桿,結合產品定位,設定產品品質標準。按照品質設計標準要求,對全新設計零部件或改製件進行品質基準書設計及二維工程圖設計。通過供應商質量控制流程、各階段樣件交樣流程、零件功能評估、多輪樣車試裝驗證和試驗,保證供應商提交的零部件質量滿足設計要求。

8、設計驗證能力強

充分研究標桿車型和競品車型,確定整車設計性能指標並進行目標分解,能從概念設計開始並貫穿產品開發各階段全面套用CAE分析手段,通過參數與有限元結構最佳化、流場分析與動力學仿真實現整車與各大系統的匹配設計和性能最佳化,並保證開發各階段的產品性能均在控制目標之內。

⑴CAE仿真計算分析能力強:按照CAE分析規範,以標桿車型為目標,對外觀造型、整車、車身及各系統總成進行相關的分析計算,在開發階段就能對產品的性能進行預測,並提出相應的最佳化方案。

⑵原型車設計驗證手段全:擁有5000多平方米的樣車試製車間和齊全的測量和試驗設備,可同時進行多個樣車的試製、測量及設計驗證工作。

設計驗證項目包括:外流場、車身模態、內流場與溫度場、碰撞安全性、RP件結構驗證、螺釘車身試製驗證、BIW試焊驗證、OTS樣車驗證、T1~T3樣車試裝等。

擁有齊全的模型製作工具和設備,包括五軸數控加工銑削設備、多套三坐標測量裝置和多個模型製作平台,能同時製作6個1:1全尺寸重卡、輕卡或中型客車的油泥或樹脂模型,再配以仿真RP件燈具等飾件和新色彩油漆,使模型更加完整真實,為市場探測和客戶方領導決策提供良好的條件。

9、豐富的供應商資源及同步開發經驗

公司擁有多年積累的豐富的國內外供應商體系資源,為客戶提供針對特定產品品質和價格定位的供應商體系最佳化方案。同時,具有與製造、工藝等上下游部門進行並行交叉工作的經驗。

與歐洲及日本多家汽車關鍵零部件模具製造廠保持良好的合作關係,在汽車工裝開發領域有著廣泛的學習和交流渠道,同時公司還與國內多家有實力的模具、焊裝線以及檢具製造廠商以及車身內外飾件、電器、底盤部件等系統供應商形成了簡式特色的整車系統開發的良好工裝體系。

10、目標成本的精細設定、分解與控制

公司擁有豐富的基本車型目標成本構成資料庫,根據項目產品規劃確定的新產品總體目標成本進行逐級分解,最終確定每個具體的零件和總成的目標成本,在設計開發的各個環節實行成本控制,並協助主機廠對目標成本進行全過程管理,以保證總體目標成本控制目標的最終實現。

11、綠色設計理念

注重綠色設計,在產品設計階段就要考慮使用的材料,儘量選用可回收和再利用的材料,採用對環境影響小的製造工藝,綠色設計理念貫穿於產品的整個生命周期。

12、客戶方開發體系建設與人才培訓協助

在項目開發推進過程中,為長遠戰略合作客戶提供二級研發體系建設諮詢與相關技術人才的培訓協助。

工作環境

公司擁有一流的工作環境和設施。公司占地約50畝,建築面積2.6萬平方米,其中1.8萬平方米的設計大樓、5000平方米的試製檢測車間和3000平方米的綜合樓。設計大樓設有造型設計室、模型製作廳、整車/底盤設計室、車身設計室、技術檔案室、樣車展示廳、造型評審廳和大小會議室等多個區域,室內光線充足、寬敞明亮、生機盎然、整潔和諧。綜合樓設有員工餐廳、員工宿舍、專家公寓和員工健身活動室。公司還設有:⑴中央廣播音響系統,工作間隙播放背景音樂,體現現代化和人性化的管理理念,給人以溫馨和舒適之感。⑵中央空調系統,冬暖夏涼,四季宜人。⑶高速區域網路系統,全公司設計、檢測、試製加工、計算分析等研發數據可實現即時交換、更新。

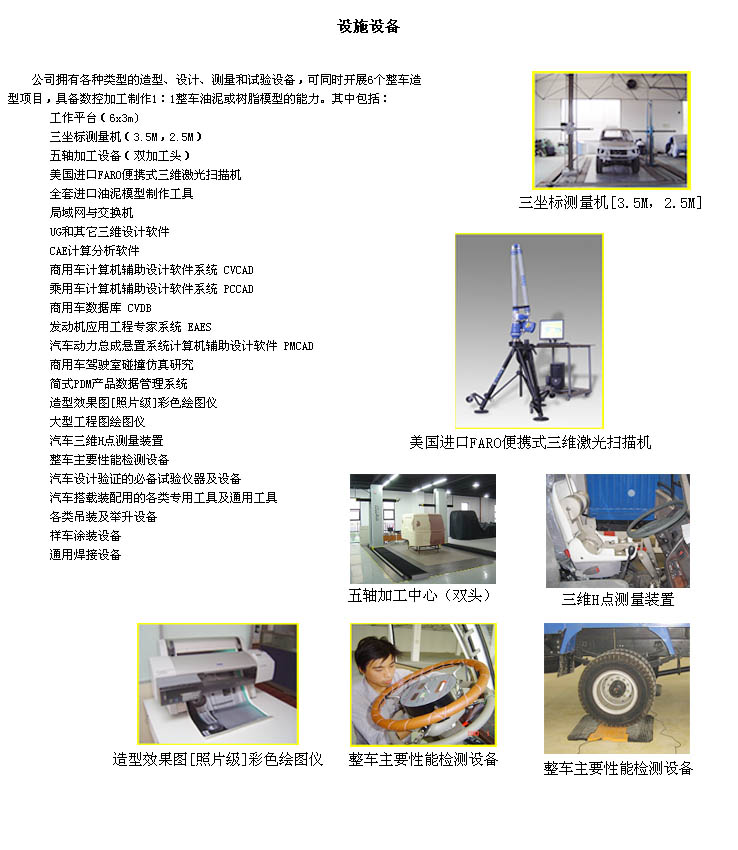

設施設備

智慧財產權

公司對於核心技術擁有自主智慧財產權,並已申請獲得國家著作權局、專利局5項計算機軟體著作權認定,40餘項實用新型技術及8項發明認定。

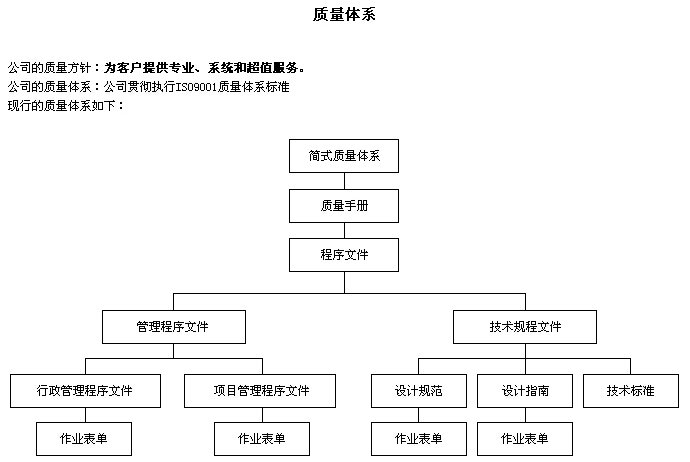

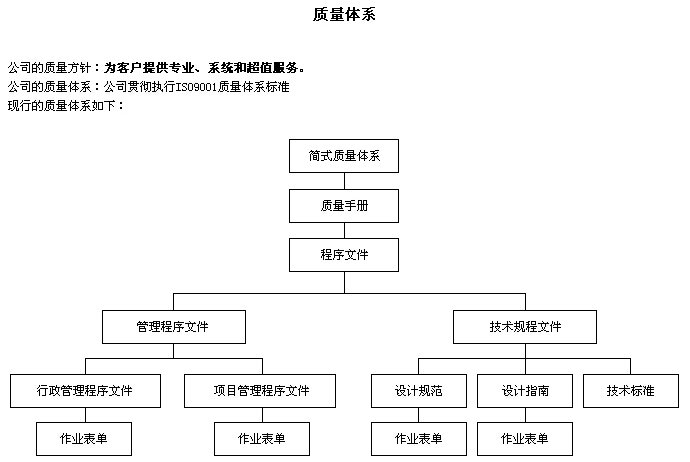

質量體系

新產品先期質量策劃:

由擔任國家科技部和國家發改委直屬重大項目評估機構特聘汽車技術專家身份的公司主要領導親自主持新產品先期質量策劃會議,在項目策劃階段即制定新產品開發的指導原則、開發重點難點內容、關鍵技術、實施路線和風險規避措施分析等事項,經評審通過後作為後續開發工作的指導性檔案,也是造型設計、產品結構設計、試製和試驗驗證階段的輸入條件。

公司長期重視研究歐洲和日本汽車技術發展動態,保持與歐、日等汽車企業的廣泛聯繫與交流,參加每年度在歐洲和日本舉行的汽車展覽會,獲得世界最新汽車技術資料和信息,在此基礎上結合國內市場需求特點及技術資源的可獲得性,使得產品策劃和開發更具前瞻性和差異化特色。新產品開發全過程的質量控制:

公司嚴格遵守簡式設計標準與流程,實行新產品開發全過程質量檢查和節點評審,在產品設計過程中採用DFMEA分析技術,對構成產品的子系統、零部件,對構成過程的各個工序逐一進行分析,找出所有潛在的失效模式,並分析其可能出現的不良後果,從而預先採取必要的措施。還採用精準的Checklist檢查控制流程,來提高產品的設計質量和效率。

採用現代化車身設計技術,車身開發全過程採用主斷面控制方法和三維結構設計技術,以及人機工程技術、CAE分析和驗證、DMU和模組化設計等技術。採用GD&T方法進行2D圖紙設計,具備從零件定位基準策略、間隙與面差(DTS)的定義、白車身的質量控制規劃、零件與分總成的幾何尺寸檢測、檢具的R&R評價、螺釘車的製作與裝調、車身幾何尺寸的故障診斷到白車身的質量綜合評價的能力,確保白車身製造公差合理分布,從而控制零部件與整車的製造品質。

基於目標市場的準確把握和客戶需求與條件,能提出合理的產品組合規劃和底盤平台規劃;擅長全新底盤平台集成最佳化設計和關鍵零部件的全新開發; 依據整車總體設計性能目標、底盤平台規劃和產品定位,利用專用汽車設計計算分析軟體和CAE分析,對社會成熟零部件資源進行最佳化匹配和底盤全新開發, 確保整車性能、可靠性與成本控制目標。

具備“四大主體工藝”的基本分析能力。通過⑴與工廠設計院的密切合作;⑵與工裝系統供應商的合作;⑶聘請歐洲、日本、台灣工裝工藝專家等合作方法,在產品設計階段就能可以解決衝壓、焊接、塗裝和總裝等工藝問題,大大縮短產品開發周期,也充分體現了面向製造的設計理念。同時,套用RPS&PLP技術,按照衝壓件和焊接總成尺寸特性的等級,以及產品製造過程中誤差傳遞情況,在零件、合件、分總成和白車身結構總成圖樣上,逐級設計產品定位參考系統或產品誤差的主要控制點,從而有效控制產品質量,降低成本。

以歐洲和日本最新車型為標桿,結合產品定位,設定產品品質標準。按照品質設計標準要求,對全新設計零部件或改製件進行品質基準書設計及二維工程圖設計。通過供應商質量控制流程、各階段樣件交樣流程、零件功能評估、多輪樣車試裝驗證和試驗,保證供應商提交的零部件質量滿足設計要求。

簡式企業文化

公司理念

自主創新、技術報國

員工理念

有理想、很勤奮、講團隊、能創新

資質和榮譽

大事記

2004年2月 簡式國際汽車設計(北京)有限公司在北京成立。

2004年4月 簡式國際被北京市科委認定為高新技術企業。

2006年10月 簡式研發中心項目在北京市昌平區發改委立項,並取得同意建設該項目的批覆。

2006年6月 簡式國際新研發基地在北京市昌平區國際信息產業基地奠基。

2007年12月 公司取得計算機軟體著作權登記證書。

2008年6月 簡式國際喬遷新址,簡式新研發中心投入使用。

2008年7月 公司與國家發改委及《汽車觀察》雜誌社共同舉辦的“中國汽車文化創意產業論壇”活動在簡式公司舉行。

2008年12月 公司再次通過北京市高新技術企業新資格認定。

2009年8月 公司被北京市科委認定為“北京市科技研究開發機構”。

2010年4月 公司被昌平區認定為“昌平區產學研一體化示範企業”。