基本介紹

- 中文名:等溫退火工藝

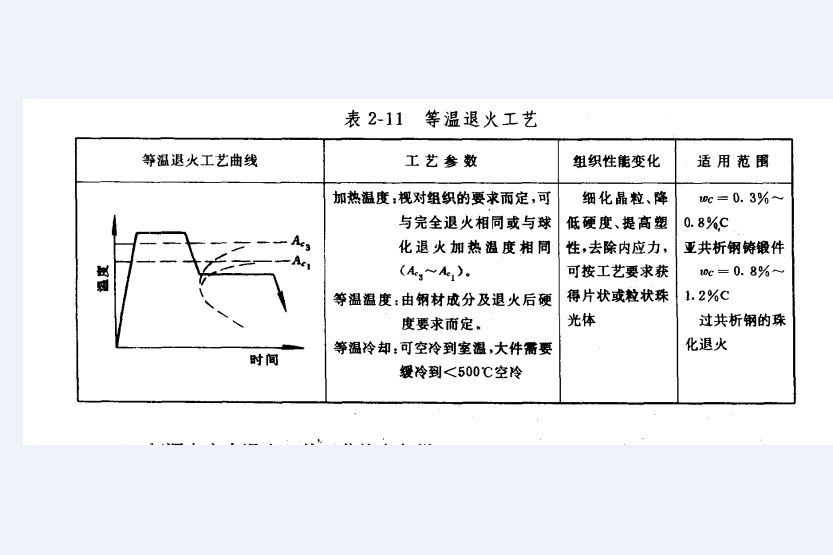

- 階段:奧式體化加熱、快冷、出爐空冷

- 套用:熱處理

等溫退火工藝是將鋼件加熱到臨界溫度以上30~50℃(亞共析鋼加熱到Ac3以上,共析鋼和過共析鋼加熱到Ac1以上)保持一定時間,使其奧氏體化和奧氏體均勻化。然後放入另一溫度稍低於Ar1的爐中,或者在原加熱爐中使鋼迅速隨爐冷...

等溫退火是用來代替完全退火和不完全退火的新的退火方法,處理後所得到的組織和性能彼此也很相似,但是處理所需要的時間,常常可以大大縮短。操作過程 等溫退火的操作過程,大致可以分成如下幾個步驟:(1)將鋼加熱到臨界溫度以上(亞共...

鋼的等溫退火的目的,與重結晶退火基本相同,但工藝操作和所需設備都比較複雜,所以通常主要是套用於過冷奧氏體在珠光體型相變溫度區間轉變相當緩慢的合金鋼。後者若採用重結晶退火方法,往往需要數十小時,很不經濟;採用等溫退火則能大大...

等溫球化退火工藝是將共析鋼或過共析鋼加熱到A+(20~30℃),保溫適當時間,然後冷卻到略低於Ar以下的溫度,等溫保持一定時間(使等溫轉變進行完畢),然後爐冷或空冷的球化退火工藝。如果原始組織中網狀碳化物較嚴重,則需要加熱到略高於A...

退火工藝包括完全退火、球化退火、等溫退火、石墨退火、擴散退火、去應力退火、不完全退火、焊後退火等。含義 中文名稱:退火處理 英文名稱:Annealing 退火是將金屬緩慢加熱到一定溫度,保持足夠時間,然後以適宜速度冷卻的一種金屬熱處理工藝...

等溫熱處理作為一種常見的熱處理手段,在研究溫度對組織的影響規律及力學性能改善方面有著優勢。北京科技大學王澤漢等通過對 C-Si-Mn 系 TRIP 鋼採用等溫退火工藝,分析了無碳化貝氏體板條和塊狀殘餘奧氏體對材料屈服強度、抗拉強度、...

退火處理 退火方式包括熱退火、冷退火、完全退火、等溫退火、球化退火、擴散退火和去應力退火。(1)熱退火:用於容易產生鋼錠裂紋的鋼種,脫錠後紅熱鋼錠入爐,爐溫800~900℃。(2)冷退火:可改善鋼錠內粗大和不均的鑄態組織,消除內...

1.2正火工藝1 1.3淬火工藝2 1.4回火工藝3 1.5等溫工藝3 第2章鋼鐵的過冷奧氏體轉變及顯微 組織4 2.1鋼的顯微組織基本組成相——亞穩定 FeC狀態圖4 2.2鋼在等溫條件下可獲得的顯微組織6 第3章鋼鐵的等溫退火12 3.1...

實踐及理論均表明,退火球化體的硬度是顆粒平均直徑的函式,使顆粒粗大化,則可降低退火鋼的硬度.如何增大碳化物顆粒直徑呢?實驗表明:奧氏體化溫度、退火冷卻速度、等溫退火時間等均影響碳化物顆粒尺寸.碳化物顆粒的粗化過程是碳及合金元素原子...

工藝方法 球化退火工藝方法很多,最常用的兩種工藝是普通球化退火和等溫球化退火。普通球化退火是將鋼加熱到Ac1以上20~30℃,保溫適當時間,然後隨爐緩慢冷卻,冷到500℃左右出爐空冷。等溫球化退火是與普通球化退火工藝同樣的加熱保溫後,...

②球化退火。用以降低工具鋼和軸承鋼鍛壓後的偏高硬度。將工件加熱到鋼開始形成奧氏體的溫度以上20~40℃,保溫後緩慢冷卻,在冷卻過程中珠光體中的片層狀滲碳體變為球狀,從而降低了硬度。③等溫退火。用以降低某些鎳、鉻含量較高的...

26.非鐵金屬和耐熱合金的去應力退火11 27.預防白點退火11 28.低碳低合金鋼的預防白點退火12 29.中合金鋼的預防白點退火12 30.高合金鋼的預防白點退火13 31.大型鍛件的預防白點退火13 32.晶粒粗化退火13 33.等溫退火14 34.球化退火...

退火--淬火--回火 (一).退火的種類 1. 完全退火和等溫退火 完全退火又稱重結晶退火,一般簡稱為退火,這種退火主要用於亞共析成分的各種碳鋼和合金鋼的鑄,鍛件及熱軋型材,有時也用於焊接結構。一般常作為一些不重要工件的最終熱...

退火工藝 退火:一般退火採用780-800度,保溫4-6小時,以≤50度/小時,冷卻到550度出爐空冷,等溫退火採用700-800度保溫2-4小時,然後再670-720度保溫,保持2-4小時,以≤50度/小時冷速冷卻到500度出爐空冷,退火硬度為241-197HB...

退火工藝 9SiCr鋼球化退火工藝有兩種:一種是常規球化退火工藝,將工件加熱到800℃~810℃,保溫2~4 h,然後緩慢冷卻到500℃左右出爐;另一種是等溫球化退火工藝,將工件加熱到800℃~810℃,保溫2~4 h,速冷到700℃~720℃,再...

回火工藝 退火 1.完全退火和等溫退火 完全退火又稱重結晶退火,一般簡稱為退火,這種退火主要用於亞共析成分的各種碳鋼和合金鋼的鑄,鍛件及熱軋型材,有時也用於焊接結構。一般常作為一些不重工件的最終熱處理,或作為某些工件的預先熱...

該工藝熱處理時間長(20h以上),且退火後碳化物的顆粒不均勻,影響以後的冷加工及最終的淬回火組織和性能。之後,根據過冷奧氏體的轉變特點,開發等溫球化退火工藝:在加熱後快冷至Ar1以下某一溫度範圍內(690~720℃)進行等溫,在等溫...

熱處理工藝 1、不完全退火:加熱770~790℃,保溫後隨爐冷卻至550℃以下出爐空冷,硬度要求187~229HBS,工藝特點Ac1=745℃,Accm=900℃,加熱溫度應在Ac1~Accm之間。2、等溫球化退火:加熱770~790℃,680~700℃等溫後隨爐冷卻至550...

完全退火和等溫退火:完全退火又稱重結晶退火,一般簡稱為退火,這種退火主要用於亞共析成分的各種碳鋼和合金鋼的鑄,鍛件及熱軋型材,有時也用於焊接結構。一般常作為一些不重工件的最終熱處理,或作為某些工件的預先熱處理。球化退火:...

熱處理工藝 錘後一般退火:加熱溫度830-850度,爐冷至550度以下出爐空冷,退火後硬度229HBW。錘後等溫退火工藝:加熱溫度830-850度,等溫溫度700-720度,爐冷至550度出爐空冷,硬度≤229HBW,退火金相組織均為細粒狀珠光體+碳化物。在...

硬度:退火,≤255HB,壓痕直徑≥3.8mm;淬火,≥60HRC 熱處理工藝 退火:一般採用等溫退火,加熱溫度為860度,保溫3~4H,740度等溫5~6H,硬度為217HBW。如果等溫時間延長到9H,硬度還可以進一步降低為187HBW,有利於冷擠壓成形。淬火:...

退火 一般退火採用780-800度,保溫4-6小時,以≤50度/小時,冷卻到550度出爐空冷,等溫退火採用700-800度保溫2-4小時,然後再670-720度保溫,保持2-4小時,以≤50度/小時冷速冷卻到500度出爐空冷,退火硬度為241-197HB 熱處理 ...

等溫球化退火工藝為:860~890℃加熱保溫2h,降溫到740~760℃等溫4h,爐冷到500℃左右出爐。2.淬火及回火 要求韌性好的模具淬火工藝規範:加熱溫度1020~1050℃,油冷或空冷,硬度54~58HRC;要求熱硬性為主的模具淬火工藝規範、加熱...

2.7 什麼是等溫退火?如何制訂等溫退火工藝?2.8 球化退火的目的是什麼?如何制訂球化退火工藝?2.9 退火操作時要注意什麼?2.10 何謂止火?如何編制正火工藝規範?2.11 正火操作要點是什麼?2.12 常見退火和正火缺陷有哪些?怎樣...

高碳中鉻模具鋼可以採用等溫退火的工藝處理,依然可採用連續退火工藝進行退火。退火後的組織均為球狀珠光體,高碳中鉻模具等溫退火後的硬度見下表 淬火工藝 為了防止高碳中鉻模具鋼製造的模具在淬火加熱過程中的氧化和脫碳,常在鹽浴中加熱...

退火工藝 退火:一般退火採用780-810度,保溫4-6小時,以≤50度/小時,冷卻到550度出爐空冷,等溫退火採用700-800度保溫2-4小時,然後再670-720度保溫,保持2-4小時,以≤50度/小時冷速冷卻到500度出爐空冷,退火硬度為241-197HB...

60Si2Mn熱處理方法有等溫回火和分級淬火、亞溫淬火及高溫回火、形變熱處理的工藝方法。使用該方法能有效地提高60Si2Mn彈簧鋼的強韌性和使用壽命。60Si2Mn屬於彈簧鋼,適宜製作汽車鋼板彈簧。熱處理工藝 球化退火:採用850度加熱、油冷淬火、短...

技術169 齒輪鍛件鍛造餘熱等溫退火工藝 177 技術170 一汽公司齒輪鍛件鍛造餘熱等溫退火工藝 177 技術171 日本齒輪鍛造餘熱退火技術 178 技術172 45和40Cr鋼機車發動機曲柄鍛造餘熱調質工藝 180 技術173 06Cr19Ni(舊牌號0Cr18Ni9)不鏽鋼的...