礦石混勻(oreblending)一種礦石原料加工處理工藝。在一定的場地或者設施上用專門的設備對礦石原料進行預先混合,使礦石的粒度和成分均勻,以提高礦石原料的質量,為下步礦石加工創造條件。現代化的礦石混勻作業在原料場的混勻料場進行;也有一些工廠在燒結廠的原料倉庫中進行礦石混勻作業。

基本介紹

- 中文名:礦石混勻

- 外文名:ore blending

- 學科:冶金工程

- 類型:礦石原料加工處理工藝

- 目的:提高礦石原料的質量

- 場所:混勻料場

介紹,流程和作業方式,混勻料場,混勻設備,

介紹

鋼鐵廠的礦石原料,由於來源不同、品種多樣,以及由於礦山產品成分不穩定,常常會有種類雜、成分和粒度波動大的情況。這種情況會引起燒結礦質量的波動和高爐冶煉時爐況的不穩定。對礦石原料進行混勻作業,能給燒結和煉鐵生產以質量穩定的礦石原料,從而提高燒結礦的品質及改善高爐生產的技術經濟指標。

流程和作業方式

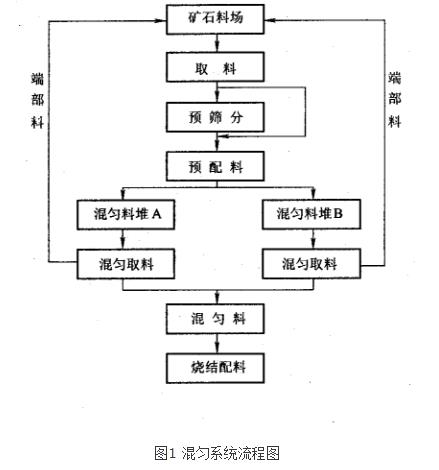

典型的礦石混勻系統流程見圖1。混勻料場一般是與原料場的貯料場相鄰,礦石原料和輔助原料從貯料場用膠帶機分別運送到混勻料場的配料槽進行預配料。當為燒結廠供料時,參加混勻的料種,包括全部含鐵粉料如富礦粉、鐵精礦、經過整粒的篩下粉礦、高爐返礦、冶金廠含鐵粉塵以及混勻料場的端部返料等。在特定情況下或在原料場設有熔劑、燃料的細碎設施(破碎至3~0mm)時,也可將大部分熔劑及燃料(焦粉)與鐵原料一起混勻,其餘部分在燒結廠配料槽調節添加。在進行混勻配料前應篩除混入礦石原料中的大塊和雜物。一般情況下供燒結用的含鐵物料的粒度應小於10mm。高爐用的塊狀鐵礦及塊狀熔劑也可以按上述流程進行混勻。混勻作業是經過預配料的礦石原料用堆料設備沿整個料堆長度方向進行分層均勻布料,做到布料層數多、料層薄、料層均勻一致,經過多層布料,造成一定高度的料堆後,用取料設備沿料堆的縱斷面進行截取,使每次截取到的那層原料含有各個平鋪料層的原料,同時在取料時各層原料相互拌合使原料在每一個被截面上實現均化。

混勻料場

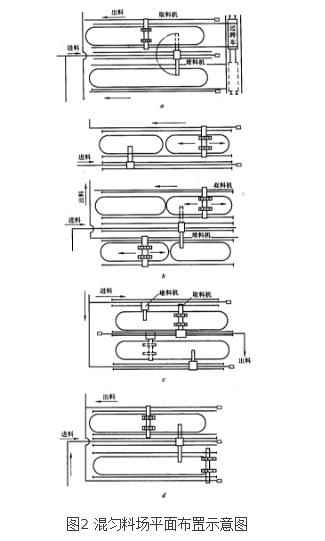

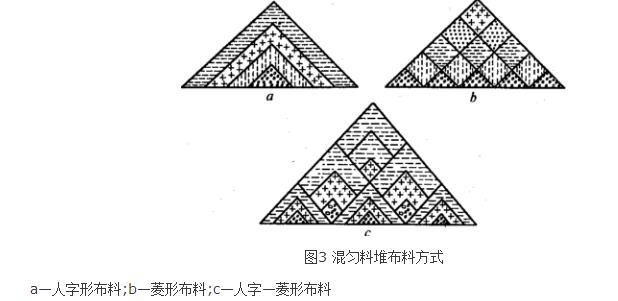

現代化鋼鐵企業原料場的重要組成部分。混勻料場多數為露天式,在嚴寒多雨地區也有在廠房內混勻的。一般露天式混勻料場的布置形式有單跨兩堆制、雙跨兩堆制和雙跨四堆制等3種基本方式(見圖2)。採用兩堆制占地面積相應小些,單堆貯量大,端部料量比四堆制少,混勻質量相對穩定些。四堆制供料比較靈活,配置及設備運轉較為複雜。由於混勻料堆的兩端的原料成分波動較大,因而應將這部分原料單獨取出返回貯料場,重新參加預配料,再送到混勻料場重新混勻。混勻料堆的布料方式有人字形布料、菱形布料和人字—菱形布料幾種形式(見圖3)。人字形布料方式將料堆堆成等腰三角形,操作簡單,套用較廣,但粒度偏析作用較大,用於堆存細粒物料,例如鐵精礦,效果較好。菱形布料粒度偏析現象較人字形為小,但操作較複雜。人字—菱形組合的堆料方式,混勻效果介於上述兩者之間。進行混勻作業時一堆布料一堆取料,取出的混勻料用膠帶運輸機送往燒結廠的配料室。如果是高爐用塊狀鐵礦及熔劑則直接送到高爐的礦槽。

嚴寒多雨地區在廠房內完成混勻作業,其投資較露天式為高。此外,供燒結用的鐵精礦的混勻作業也有在燒結廠的原料倉庫進行的。當燒結廠的原料倉庫有足夠大的面積時採用上部梭式卸料小車多層橫向平鋪布料,再用抓鬥吊車沿縱向抓取。在一些老廠或暫時無條件興建現代化流程的混勻料場的地方,採用在一定的場地上用卸車機進行條狀鋪料,再用電鏟倒料,然後造堆縱向切取的混勻方法,雖也有一定混勻效果,但比混勻料場的效果要差。

混勻設備

露天料場式混勻作業所用的設備有預配料用的圓盤給料機及其配套的電子或精密稱量設 備,有為預配料礦槽給料及分配的漏礦車或移動給料機。混勻料場的專用堆料機,一般使用可仰俯的單懸臂堆料機或搖臂式堆料機。圖4為寶山鋼鐵(集團)公司用的混勻堆料機示意圖。室內混勻堆料可採用仰俯單臂堆料機,也可使用進料主膠帶機及在廠房屋架框內走動的礦車往復布料成堆。

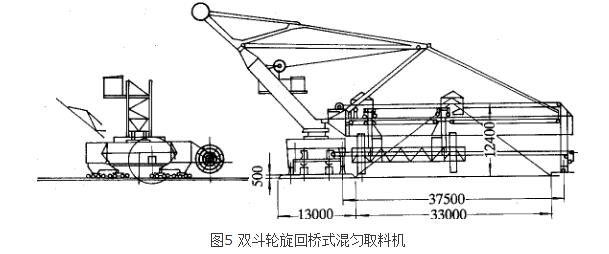

料場取料設備普遍採用專用的混勻取料機,取料機有滾筒式、刮板式及雙斗輪橋式(見圖5)等幾種。前兩種取料機採用大三角耙耙料,能在料堆的整個斷面上取料使混勻原料成分較為均勻,但設備較重,費用較高。雙斗輪橋式取料機用兩個三角耙和兩個斗輪在料堆截面上雙點往復取料,也有較好混勻效果,費用較少,目前使用較多。當採用單跨兩堆制布置時,取料機應具有雙向取料的功能,當料堆雙跨布置時,可採用兩台單向混勻取料機或一台旋迴式取料機,由一跨旋迴到另一跨。不然則要設定過跨車,以便當只配備一台取料機時,用過跨車將在一跨工作完畢的取料機遷移到另一跨去(見圖2a)。此外,在混勻料場還應備有一定數量的推土機和前端裝載機配合堆取料機作業及處理料堆的端部料。在原料倉庫內進行混勻作業時設備有橋式抓鬥起重機和往復式移動膠帶卸料車。另外,膠帶輸送機是混勻作業中將物料運進運出必不可少的運輸設備。