簡介

水法選礦或

洗礦作業中產生的

尾礦廢物,常以漿狀形式排出,經沉澱後,

廢水復用,其

沉澱物稱為礦泥。

按其來源可將礦泥分為兩種:

礦石在

磨礦、碎礦過程中產生的礦泥稱之為次生礦泥;在

礦床內部由於

地質作用產生的礦泥稱

原生礦泥。礦泥越多對

浮選的有害影響越大,最根本的辦法是儘量防止次生礦泥的產生。

黑色金屬礦石的尾礦量在90%以上;鈾礦石的水冶尾礦則在99.9~99.99%以上。尾礦一般以漿狀從選礦廠徘出,其粒度一般為0.001~1mm,有時0.074mm以下顆粒含量高達85%,乾燥後隨風飛揚,污染大氣。通常尾礦的主要處理方法是修築尾礦壩或堆存在尾礦池中。綜合利用尾礦廢物雖有發展,但尚有許多問題待解決。

礦泥分選必要性

礦石含泥量增多勢必影響選礦生產,因此礦石需票脫泥,將脫出的礦泥與選礦廠的流失中礦合併處理,形成礦泥系列,既有利於生產管理、文能提高選礦指標及綜合經濟效益。

造成礦泥的原因除了礦床自身含泥較多之外,一是採礦方面,由於間柱采場增多,開採時邊幫部分充填體垮落,混人礦石中,成為來源於充填的非金屬礦泥。二是運輸、破碎過程中造成的,屬於主要原因。礦泥使選礦廠的破碎難以正常進行,破壞礦物可浮性,降低選礦指標。為避免礦泥對選礦的危害需要進行脫泥。

而另一種影響選礦生產及指標的物料成分是流失中礦(也稱回收礦泥),來源於選礦生產中跑冒滴漏、檢修放槽、地面污水流失等。流失中礦和礦泥的金屬量約占原礦的比例較大,含油、藥多,物料成分複雜,怎樣處理、回收其中金屬是又一棘手問題。

經洗礦機、螺旋分級機出來的泥漿必須再經濃縮、過濾以及沉澱等設施進一步回收泥漿中有用礦物。如未經處理而將泥漿直接外排將帶來如下危害:

(1)泥漿中含有大量泥砂及一定數量的有用礦物,如直接排入江河,將導致河床淤塞或污染水源;

(2)泥漿直接外排,流經農田,將造成農田板結,影響農作物的產量;

(3)泥漿不作處理任意外排,到處溢流,污染冶金廠廠區環境;

(4)造成鐵、錳等資源浪費。

處理泥漿的方法甚多,原料車間目前大部分採用沉澱池以沉澱泥漿中的泥砂,沉澱物用抓鬥起重機抓出送燒結廠配入燒結或運往堆場堆置,溢流清水外排或循環使用。

處理泥漿的沉澱池有平流式、整流式及輻流式等幾種。平流式沉澱池沉澱效果好、施工較簡易、造價較低,原料車間一般採用這種形式。但平流式沉澱池排出沉澱的泥砂較複雜。

礦泥精選設備

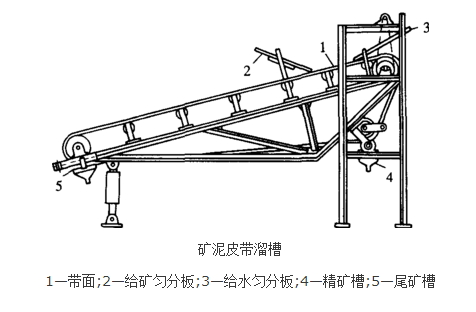

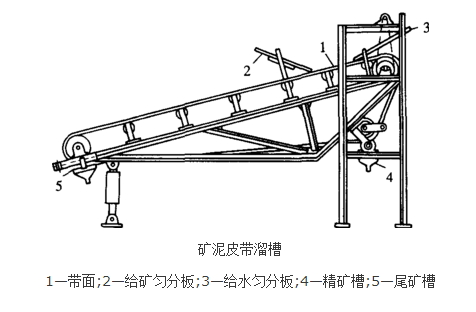

溜槽選礦用的一種連續工作的微細粒溜槽。皮帶逆著礦流方向運動,分選在帶面上進行。帶面長3m,寬1m。用勻分板分別給入礦漿和沖洗水。給礦點的下方為粗選區,長2.4m;上方為精選區,長0.6m。礦漿沿帶面呈薄層向下流動並按密度分層。上層輕礦物隨水流越過尾輪排入尾礦槽,下層重礦物沉積在帶面上,被皮帶帶到精選區受到沖洗水的清洗,最後繞過首輪排入精礦槽中,帶面坡度為13°~17°,帶面速度為0. 03m/s,給礦濃度為25%~35%,給礦粒度為74~10μm,處理量為1.2~3t/d,富集比為4~7倍。中國的鎢、錫礦重選廠用它作為礦泥的精選設備。

礦泥皮帶溜槽

礦泥皮帶溜槽 礦泥皮帶溜槽

礦泥皮帶溜槽