簡介

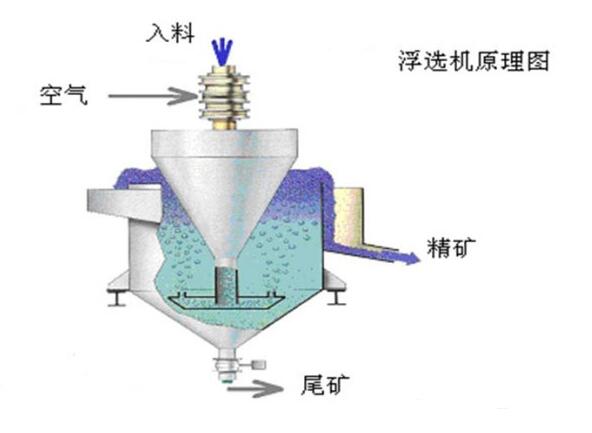

浮選工藝流程(圖1)

浮選工藝流程(圖1)石墨、硫黃、金剛石、石英、雲母、長石等非金屬礦物和

矽酸鹽礦物及螢石、

磷灰石、重晶石等非金屬

鹽類礦物和鉀鹽、岩鹽等可溶性鹽類礦物的選別。浮選的另一重要用途是降低細粒煤中的

灰分和從煤中脫除細粒硫鐵礦。全世界每年經浮選處理的礦石和物料有數十億噸。大型選礦廠每天處理礦石達十萬噸。浮選的生產指標和設備效率均較高,選別

硫化礦石回收率在90%以上,

精礦品位可接近純礦物的理論品位。用浮選處理多金屬共生礦物,如從銅、鉛、鋅等多

金屬礦礦石中可分離出銅、鉛、鋅和硫鐵礦等多種

精礦,且能得到很高的選別指標。

浮選適於處理細粒及微細粒物料,用其他

選礦方法難以回收小於10μm 的微細礦粒,也能用

浮選法處理。一些專門處理極細粒的浮選技術,可回收的粒度下限更低,超細浮選和

離子浮選技術能回收從膠體顆粒到呈分子、離子狀態的各類物質。浮選還可選別

火法冶金的中間產品,揮發物及爐渣中的有用成分,處理濕法冶金浸出渣和置換的沉澱產物,回收化工產品(如紙漿,表面活性物質等)以及廢水中的無機物和有機物。

用途

浮選法廣泛用於

細粒嵌布的

金屬礦物、非金屬礦產、化工原料礦物等的分選。 我國所稱的

選礦是源自西文的“(oredressing)選礦”,原義可進似地譯作礦石調理(是冶煉前的準備工作),現今由於技術內容的擴展,西方通常使用“礦物加工(mineral processing)”一詞。目前廣為大眾學者說接受的浮選,精確地說,應為礦物“泡沫浮選(froth flotation)”。

浮選的另一重要用途是降低細粒煤中的灰分和從煤中脫除細粒硫鐵礦。全世界每年經浮選處理的礦石和物料有數十億噸。大型選礦廠每天處理礦石達十萬噸。浮選的生產指標和設備效率均較高,選別硫化礦石回收率在90%以上,精礦品位可接近純礦物的理論品位。用浮選處理多金屬共生礦物,如從銅、鉛、鋅等多金屬礦礦石中可分離出銅、鉛、鋅和硫鐵礦等多種精礦,且能得到很高的選別指標。 浮選適於處理細粒及微細粒物料,用其他選礦方法難以回收小於10μm的微細礦粒,也能用

浮選法處理。

浮選分類

發展歷史

中國古代

中國古代利用礦物表面的天然疏水性來淨化硃砂、滑石等礦質藥物,使礦物細粉飄浮於水面,而與下沉的脈石分開。淘洗砂金時,將羽毛蘸油粘捕親油疏水的金、銀細粒,稱為鵝毛刮金,迄今仍有套用。明《

天工開物》記載金銀作坊回收廢棄器皿和塵土中金、銀粉末時“滴清油數點,伴落聚底”。就是利用表面性質的差異進行分選的方法。

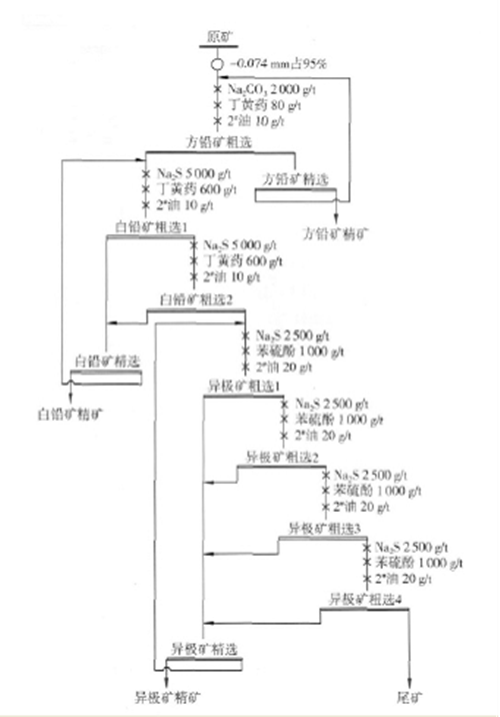

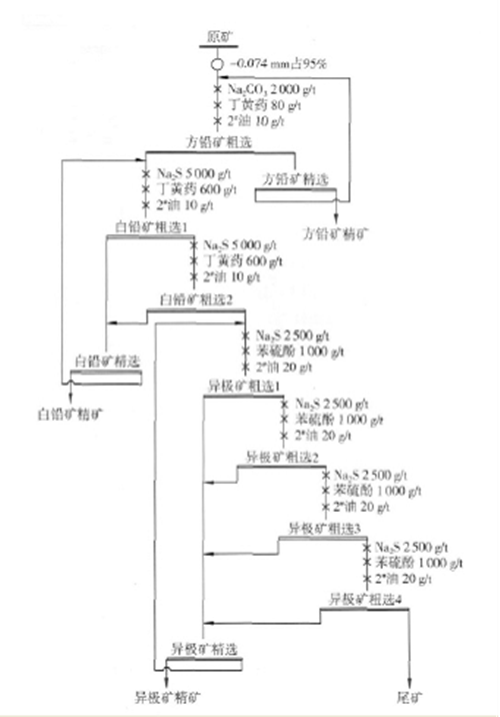

浮選工藝流程(圖2)

浮選工藝流程(圖2)西方古代

在

古希臘和歐洲也有用油和瀝青收集礦物的證據。18世紀人們已知道氣體粘附固體粒子上升至水面的現象;19世紀時人們就曾用氣化(煮沸礦漿)或加酸與碳酸鹽礦物反應產生的氣泡浮選石墨。19世紀末期,由於對金屬的需求量不斷增加,能用重選處理的

粗粒鉛、鋅、銅硫化礦的資源逐漸減少,在澳大利亞、美國及一些歐洲國家開始用浮選選別細粒礦石,為冶煉提供精礦。初期套用薄膜

浮選法及

全油浮選法。前者是將礦石粉灑於浮選機中流動的水面上,疏水性礦物飄浮於表層被回收;後者在礦漿中拌入一定數量的礦物油,粘捕疏水親油礦粒並浮至礦漿表面回收。

現代

到20世紀初套用泡沫

浮選法,按礦粒對水中氣泡親和程度不同進行選別。1922年用

氰化物抑制閃鋅礦和

黃鐵礦,發展了

優先浮選工藝,1925年使用以黃藥為代表的合成浮選藥劑,藥劑用量由全油浮選時為礦石量的1~10%降至礦石量的萬分之幾,使浮選得到了重大發展,並廣泛套用於工業生產。同時,浮選理論的研究也迅速發展,例如1932年美國高登著《浮選》,1933年蘇聯

列賓捷爾著《浮選過程的物理化學》,1938年澳大利亞瓦克著《

浮選原理》等。

1949年以前中國只有幾座浮選廠,1949年以後建成了幾百座處理各種礦石的現代浮選廠。在多金屬礦石的分離浮選、複雜礦石的綜合利用、鐵礦石浮選以及非金屬礦石與煤的浮選等領域內,均取得了成就。

浮選工藝

各種浮選工藝的理論基礎大體相同,即礦粒因自身表面的疏水特性或經浮選藥劑作用後獲得的疏水(親氣或油)特性,可在液-氣或水-油界面發生聚集。目前套用最廣泛的是泡沫

浮選法。礦石經破碎與磨碎使各種礦物解離成單體顆粒,並使顆粒大小符合浮選工藝要求。向磨礦後的礦漿加入各種浮選藥劑並攪拌調和,使與礦物顆粒作用,以擴大不同礦物顆粒間的可浮性差別。調好的礦漿送入浮選槽,攪拌充氣。礦漿中的礦粒與氣泡接觸、碰撞,可浮性好的礦粒選擇性地粘附於氣泡並被攜帶上升成為氣-液-固三相組成的礦化泡沫層,經機械刮取或從礦漿面溢出,再脫水、乾燥成精礦產品。不能浮起的脈石等礦物顆粒,隨礦漿從浮選槽底部作為尾礦產品排出,圖1為泡沫浮選過程示意圖。有時,將無用礦物顆粒浮出,

有用礦物顆粒留在礦漿中,稱為反浮選,如從鐵礦石中浮出石英等。

工藝實例:

雲南省某鉛鋅礦主要鉛礦物為氧化鉛和硫化鉛,以及少量的鉛鐵釩; 主要鋅礦物為氧化鋅,以及少量的硫化鋅和鐵尖晶石。X射線衍射分析可知原礦中的氧化鉛是白鉛礦,硫化鉛是方鉛礦,氧化鋅是異極礦,脈石成分有石英、螢石、方解石和白雲石。主要礦物鉛、鋅關係複雜,多呈細脈浸染狀,氧化礦與方解石的嵌布關係密切,硫化礦與石英的嵌布關係密切,風化、泥化嚴重。

浮選工藝流程

浮選工藝流程試驗原則流程的確定:根據白鉛礦、異極礦硫化的順序,確定了先硫化—黃藥法浮選白鉛礦,再硫化—苯硫酚法浮選異極礦的異步硫化—浮選流程,該流程比直接加入大量的Na2S一步硫化浮選效果更好。

磨礦細度試驗

鉛、鋅的回收率隨磨礦細度的提高先顯著升高,當磨礦細度達到 -0.074 mm 占 95%時,鉛、鋅的回收率幾乎同時達到最大值; 繼續提高磨礦產品細度,鉛、鋅的回收率開始小幅下降。因此,該鉛鋅礦合適的磨礦細度為 -0.074 mm 占95% 。

浮選條件的試驗:方鉛礦的浮選條件試驗包括Na2CO3用量試驗和丁黃藥用量試驗,白鉛礦的浮選條件試驗包括Na2S 用量試驗和丁黃藥用量試驗,異極礦浮選條件試驗包括Na2S 用量試驗和苯硫酚用量試驗,通過以上試驗確定最佳藥劑用量。

閉路試驗

對於該易磨易粉碎、嵌布粒度較細的鉛鋅礦石,利用同種礦物可浮性的差異,採用分級硫化浮選工藝,可以有效地降低藥劑用量、提高分選指標;在 Na2S 硫化白鉛礦的同時,少部分活性較好、難以被硫酸鋅和亞硫酸鈉抑制的異極礦也被硫化,從而隨白鉛礦一起上浮,導致白鉛礦精礦含鋅高達19.10% ,因此,將白鉛礦浮選精礦作為鉛鋅混合精礦有利於提高生產效益,對於鉛鋅礦浮選工藝,煙臺鑫海礦山設計院創新的工藝流程能得到較高的鉛鋅回收率和品位,受到好評。確定最終流程圖如圖

浮選方法

常規泡沫浮選

常規泡沫浮選:適於選別0.5mm至5μm的礦粒,具體的粒限視礦種而定。當入選的粒度小於5μm 時需採用特殊的浮選方法。如

絮凝-浮選是用絮凝劑使細粒的

有用礦物絮凝成較大顆粒,脫出脈石細泥後再浮去粗粒脈石。

載體浮選是用粒度適於浮選的礦粒作載體,使微細礦粒粘附於載體表面並隨之上浮分選。還有用油類使細礦粒團聚進行浮選的油團聚浮選和乳化浮選;以及利用高溫化學反應使礦石中金屬礦物轉化為金屬後再浮選的

離析浮選等。用泡沫浮選回收

水溶液中的金屬離子時,先用化學方法將其沉澱或用

離子交換樹脂吸附,然後再浮選沉澱物或樹脂顆粒。

處理呈分子、離子及膠體大小的物料,採用浮沫分離。其特點是利用某些物料的疏水性,緩慢攪拌及少量充氣,使成浮沫聚集於水面上刮出。如從水中回收油脂、蛋白質、紙漿以及化工產品等。

離子浮選是在能與離子發生沉澱或絡合的表面活性劑的作用下,使反應生成物進入浮沫,完成分選。

無泡沫浮選

無泡沫浮選:是使浮選物料在水-氣、有機液-水、水-油界面(或表面)萃取聚集後分離。例如早期使用的薄膜浮選,全油浮選;正在發展中的液-液萃取浮選等。油球團

篩分是用油將已疏水化了的

有用礦物顆粒形成

選擇性球團後,再行篩分。浮選所需的氣泡最早由煮沸礦漿或

化學反應產生;目前常用機械攪拌以吸入空氣或導入壓縮空氣起泡,還有減壓或加壓後再減壓起泡以及電解起泡等。與浮選效果有關的因素很多,除礦石性質外以浮選藥劑,浮選機和浮選流程最為重要。

浮選藥劑

浮選時使用各種藥劑來調節浮選物料和浮選介質的物理化學特性,以擴大浮選物料間的疏水-

親水性(即可浮性)差別,提高浮選效率。常用的浮選藥劑分捕收劑、起泡劑和

調整劑三大類。

捕收劑自然界中除煤、石墨、硫黃、滑石和輝鉬礦等礦物顆粒表面疏水,具有天然可浮性外,大多數礦物顆粒的表面是親水的。為改善可浮性,需添加使礦物顆粒疏水的捕收劑,即

極性捕收劑和非極性捕收劑。極性捕收劑由能與礦物顆粒表面發生作用的極性

基團和起

疏水作用的

非極性基團兩部分組成。當這類捕收劑吸附於礦物顆粒表面時,其分子或離子呈定向排列,極性基團朝向礦物顆粒表面,非極性基團朝外形成疏水膜,使礦粒具有可浮性。

選別銅、鉛、鋅、鐵、鎳與銻等硫化礦物時,常用各種有機硫代化合物作為捕收劑。具代表性的是:①烷基(乙、丙、丁、

戊基等)二

硫代碳酸鈉(或鉀),如CH3CH2OCSSNa,又稱

黃原酸鹽,俗稱黃藥;②烷基二硫代磷酸或其鹽類,如(RO)2PSSH,式中R為烷基,俗稱黑藥。烷基

二硫代氨基甲酸鹽以及黃藥的酯類衍生物等,也是硫化礦物常用的捕收劑。

非

硫化礦物捕收劑多為各種有機含氧酸及其鹽類,如脂肪酸及其皂類(常用的有油酸、

塔爾油、氧化石蠟皂)以及

烴基磺酸鈉等。用於浮選鐵礦石、磷灰石及螢石等。浮選鎢、

錫礦泥時,則用甲苯胂酸、苯乙烯磷酸等捕收劑。以上藥劑均為離子型化合物,有效部分為陰離子,稱陰離子捕收劑。常用的陽離子捕收劑有

脂肪胺及醚胺,用於氧化鋅礦及矽酸鹽等礦物的浮選。

非離子型極性捕收劑的分子不解離,如含硫酯類,非極性捕收劑為烴油(也稱中性油),如煤油、柴油等,用於天然可浮性礦物如石墨、輝鉬礦及煤的浮選;與極性捕收劑共用,可進一步增大礦物顆粒的疏水性。

起泡劑 具有親水

基團和疏水基團的表面活性分子,定向吸附於水-空氣界面,降低水溶液的

表面張力,使充入水中的空氣易於彌散成氣泡,並產生穩定的泡沫。起泡劑與捕收劑有聯合作用,共同吸附於礦物顆粒表面,促進礦物上浮。常用的起泡劑有松醇油(中國俗稱二號油)、甲酚酸、混合

脂肪醇、異構的

己醇或辛醇、醚

醇類以及各種酯類等。

調整劑按用途不同分:①pH值調整劑。通過調節礦漿酸鹼度,控制礦物表面特性、礦漿化學組成以及各種藥劑的作用條件,改善浮選效果。常用的有石灰、

碳酸鈉、氫氧化鈉和硫酸等。②活化劑。能增強礦物同捕收劑的作用能力,使難浮礦物受到活化而被浮起。如用

硫酸銅處理難於同黃藥作用的閃鋅礦,在礦物表面形成

硫化銅覆蓋薄膜,能被捕收浮選;或用

硫化鈉活化鉛、銅氧化礦後,再用黃藥浮選等。③抑制劑。提高礦物親水性或阻止礦物同捕收劑作用,使其可浮性受到抑制。如用石灰抑制

黃鐵礦,用

硫酸鋅及

氰化物抑制閃鋅礦,用水玻璃抑制矽酸鹽脈石等。利用澱粉,栲膠(

單寧)等有機物作抑制劑,可使多種礦物浮選分離。④

絮凝劑。使礦物細顆粒聚集成較大顆粒,以加快其在水中的

沉降速度;利用

選擇性絮凝可進行絮凝-脫泥及絮凝-浮選。常用的絮凝劑有

聚丙烯醯胺和澱粉等。⑤分散劑。阻止細礦粒聚集,使之處於單體分散狀態,作用與絮凝劑相反,常用的有水玻璃、磷酸鹽等。

浮選藥劑的用量隨藥劑種類、礦石性質、浮選條件及流程特點等因素而變化。一般每噸礦石只用幾克、數十克至數百克,也有多至數千克的。

主要設備

浮選機是浮選工藝的主要設備。由單槽或多槽串聯組成,浮選中礦漿的攪拌充氣,氣泡與礦粒的粘附,氣泡上升並形成泡沫層被刮出或溢流出等過程,都在浮選槽內進行。按攪拌和充氣方式的不同,可分 5種:①機械攪拌式。攪拌和充氣都由機械攪拌器實現。有離心葉輪、星形轉子和棒形轉子等類型。攪拌器在浮選槽內高速旋轉,驅動礦漿流動,在葉輪腔內產生負壓而吸入空氣。②充氣機械攪拌式。除機械攪拌外,再向浮選槽中充入低壓空氣。③充氣式。靠壓入空氣進行攪拌並產生氣泡,如浮選柱和泡沫分離裝置等。④氣體析出式。用降低壓力方法或先加壓後降至常壓的方法,使礦漿中溶解的空氣析出,形成

微泡。⑤壓力溶氣式。利用高壓將充入的空氣預溶於水,然後在

常壓下於浮選槽內析出,形成大量微泡。

浮選脫墨槽

浮選脫墨槽浮選流程

浮選流程包括磨礦,分級,調漿及浮選的粗選、精選、掃選作業。有一段磨浮流程;分段磨礦-浮選的階段磨浮流程;

精礦或

中礦再磨再選流程。浮選產出粗精礦的作業稱粗選;粗精礦再選作業稱精選;尾礦再選作業稱掃選。回收礦石中多種有用礦物時,不同礦物先後浮選的流程稱

優先浮選或選擇浮選;先將有用礦物全部浮出後再行分離的流程,稱混合-分離浮選。工業生產時必須針對礦石的性質和對產品的要求,採用不同的藥方和浮選流程。

銅礦浮選 硫化銅礦物常用黃藥(捕收劑),松醇油(起泡劑)和石灰(

調整劑)等藥劑處理後浮選,以與脈石及共生的硫化鐵礦物分離。大多採用優先浮選。氧化銅礦一般用

硫化鈉活化後再加黃藥浮選,或直接用脂肪酸作捕收劑浮選。

鉛鋅礦浮選 採用

優先浮選流程時,用

硫酸鋅、

氰化物抑制閃鋅礦,用黃藥浮選方鉛礦;然後用硫酸銅活化並再加黃藥浮選閃鋅礦。採用混合浮選流程時,先用黃藥將鉛、鋅礦物一併浮出;再對混合

精礦用硫酸鋅、氰化物抑制鋅礦物,浮出鉛礦物。現在許多選礦廠採用亞硫酸及其

鹽類代替氰化物。

鐵礦浮選 常用油酸、塔爾油、氧化石蠟皂或

石油磺酸鹽為捕收劑(兼起泡劑),浮選赤鐵礦、褐鐵礦等礦物,稱鐵礦正浮洗;或用陽離子胺類捕收劑浮選石英,或用陰離子捕收劑浮選經鈣離子活化的石英,稱鐵礦反浮選。可用絮凝-脫泥-反浮選工藝處理細粒浸染鐵礦石。

鎢、錫礦泥浮選 對含有

黑鎢礦或

錫石的細泥,用油酸或甲苯胂酸或苯乙烯磷酸作捕收劑,用水玻璃作脈石抑制劑浮選回收。有時還需用硝酸鉛等作活化劑。

螢石及

磷灰石浮選 常用油酸或氧化石蠟皂或塔爾油作捕收劑,用水玻璃、栲膠、磺化粗菲等作脈石抑制劑進行浮選。

煤泥和石墨浮選 一般用醇類作起泡劑,用煤油等中性油作捕收劑浮選。

影響因素

磨礦細度

磨礦細度必須滿足下列要求:有用礦物基本上單體解離,粗粒單體礦粒粒度,必須小於礦物浮選的粒度上限,儘可能避免泥化。

礦漿濃度

最適宜的礦漿濃度,要根據礦石性質與浮選條件來確定:浮選比重較大或粒度較粗的礦物應採用較濃的礦漿,粗選與掃選作業也趨向於採用較濃的礦漿。

礦漿酸鹼度

各種礦物在採用各種不同浮選藥劑進行浮選時,都有一個浮與不浮的ph值,叫做臨界ph值。控制臨界ph值,就能控制各種礦物的有效分選。

藥劑制度

浮選過程中加入藥劑的種類和數量、加藥地點和加藥方式統稱為藥劑制度。它對浮選指標有重大影響,藥劑的種類和數量,是通過礦石可選性試驗確定的。

充氣和攪拌

強化充氣作用,可以提高浮選速度,節約水電與藥劑。但充其量過分,會把大量的礦泥機械夾帶至泡沫產品中,給選別造成困難,最終難於保證精礦的質量。

浮選時間

浮選時間的長短,要根據有用礦物的可浮性好壞及對精礦質量要求而定。

水質和礦漿溫度

浮選一般在常溫下進行。礦漿加溫與否,需依據具體情況經詳細的技術經濟比較確定。同時還應因地適宜,進來利用餘熱與廢氣。

發展趨勢

由於需浮選處理的礦石中的有用成分含量越來越低,浸染粒度越來越細,成分越來越複雜難選,同時,浮選領域不斷擴大,包括其他

選礦方法難於奏效的細泥物料的處理,老選礦廠尾礦的再處理,各種廢舊金屬材料的回收以及各種

廢料的處理、利用,以及污水的淨化等。因此必須:①繼續發展新的浮選工藝和大型高效的浮選設備;②研究作用力強,選擇性好,用量少,無毒或毒性小的浮選藥劑;③研究浮選數學模型以及過程的自動控制,使過程最佳化,達到最好的分選效果,以提高經濟效益;④進一步從礦物工藝學、化學、物理學、表面化學、流體動力學、機率統計等方面深入研究浮選機理,以指導浮選生產實踐,進一步發展浮選理論體系。自吸式浮選機,充氣攪拌器具有類似泵的抽吸特性,既自吸空氣又自吸礦漿。 機械攪拌式浮選機(俗稱A型)其特點是: 第一,蓋板上安裝了18~20個導向葉片。 第二,葉輪、蓋板、垂直軸、進氣管、軸承、皮帶輪等裝配成-個整體部件。 第三,槽子周圍裝設了一圈直立的翅板,阻止礦漿產生渦流。 充氣攪拌式式浮選機 其特點是:1、充氣量易於單獨調節;2、機械攪拌器磨損小;3、選別指標較好;4、功率消耗低。5、效充氣量大;6、內形成一個礦漿上升流。 充氣式浮選機 充氣式浮選機:1、結構特點:無機械攪拌器無傳動部件;2、充氣特點:充氣器充氣,氣泡大小由充氣器結構調整;3、氣泡與礦漿混合特點:逆流混合。用途:處理組成簡單、品位較高、易選礦石的粗、掃選。浮選柱結構簡單、占地面積小、維修方便、操作容易、節省動力。氣體析出式浮選機 氣體析出式浮選機主要用於細粒礦物浮選和含油廢水的脫油浮選。 浮選機主要用於選別銅、鋅、鉛、鎳、金等有色金屬,也可以用於黑色金屬和非金屬的粗選和精選。選機由電動機三角帶傳動帶動葉輪旋轉,產生

離心作用形成負壓,一方面吸入充足的空氣與礦漿混合,一方面攪拌礦漿與藥物混合,同時細化泡沫,使礦物粘合泡沫之上,浮到礦漿面再形成礦化泡沫。調節閘板高度,控制液面,使有用泡沫被刮板刮出。 煤泥和藥劑充分混合後給入浮選機的第一室的槽底下,葉輪旋轉後,在輪腔中形成負壓,使得槽底下和槽中的礦漿分別由葉輪的下吸口和上吸口進入混合區,也使得空氣沿導氣套筒進入混合區,礦漿、空氣和藥劑在這裡混合。 在葉輪

離心力的作用下,混合後的礦漿進入

礦化區,空氣形成氣泡並被粉碎,與煤粒充分接觸,形成礦化氣泡,在定子和

紊流板的作用下,均勻地分布於槽體截面,並且向上移動進入分離區,富集形成泡沫層,由刮泡機構排出,形成

精煤泡沫。 分選轉環慢速旋轉,當分選室進入浮場區時,此時入選物料經礦漿分配器分別給到6個分選點,弱磁性礦粒被吸在

齒板上並隨分選環轉動。非磁性礦粒在重力與礦漿流的作用下經過齒板的縫隙,排入分選環下部的尾礦槽中。分選室轉至

中礦清洗位置時,少量清洗水給入,將夾雜的脈石,連生體及礦泥洗入尾礦槽中(該機未設定中礦槽),以達到提高

精礦質量的目的。當分選室轉到磁場很弱的位置時(精礦沖洗區),噴入壓力水,將吸在齒板上的弱磁性礦粒沖入精礦槽中。隨後分選室轉到另一個極性相反的磁場區,分選環每轉一周,其中每個分選室如此反覆6次。 槽底上面未被

礦化的煤粒會通過循環孔和上吸口再一次混合、礦化和分離。槽底下未被葉輪吸入的部分礦漿,通過埋沒在礦漿中的

中礦箱進入第二室的槽底下,完成第一室的全部過程後,進入第三室,浮選機如此周而復始,礦漿通過最後一室後進入尾礦箱排出最終尾礦。

浮選工藝流程(圖1)

浮選工藝流程(圖1) 浮選工藝流程(圖2)

浮選工藝流程(圖2) 浮選工藝流程

浮選工藝流程 浮選脫墨槽

浮選脫墨槽