直接接觸傳熱過程概述

傳熱是自然界和工程領域中一種普遍存在的傳遞現象,廣泛存在於化工、動力、能源、冶金和環保等領域。傳熱過程中冷熱流體的換熱可分為三種:直接接觸式換熱、蓄熱式換熱及間壁式換熱。

直接接觸傳熱是指兩股或多股流體在無固體間壁情況下的熱能傳遞過程,通常情況下還伴隨有傳質過程。由於冷熱流體間可直接進行物理接觸,因此該換熱方式與間壁式換熱相比,優點在於傳熱面積大、傳熱速率更高、傳熱效果好,且傳熱設備的結構更加簡單,維修方便,間壁式換熱設備中出現的熱膨脹、結垢及腐蝕問題可大大減少。然而直接接觸換熱的局限性在於,其僅適用於工藝中允許兩流體直接接觸混合的情況,而不適於為避免混合或污染而必須使各流體分開的工藝過程。直接接觸換熱最早見於Hausbrand 於 1900 年的著作《蒸發、冷凝和冷卻裝置》,書中對包括調氣壓冷凝器在內的直接接觸式換熱器進行了介紹。儘管直接接觸換熱提出較早,然而關於其機理與套用的研究及發展卻一直晚於表面式換熱器。 直接接觸傳熱過程有不同的分類標準。在直接接觸傳熱設備中,冷熱流體可以為並流、逆流或者錯流,流體系統可為液-液、氣-液、汽-液、氣-固或固-固兩相間的傳熱。就兩相流股而言,既可為同一組分,如氣壓凝汽器中的水-水蒸氣,又可為部分或全部互溶的組分。而流股間的流動狀態也可分為泡狀、膜狀、噴射狀或滴狀等。

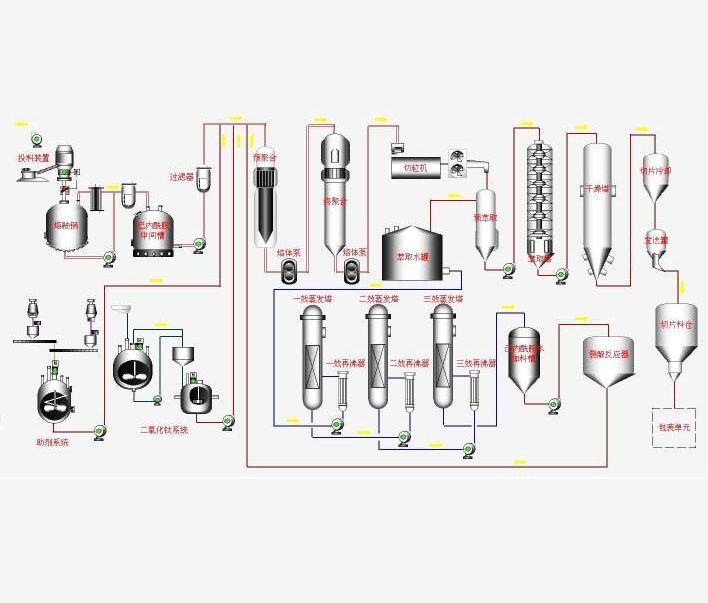

直接接觸換熱通常發生在吸收、製冷、精餾、乾燥等單元操作及發電、原油加工、海水淡化、乙烯急冷、煤化工、核電站應急堆芯冷卻、冷卻塔及食品加工等工藝中。從通用設備分類看,直接接觸式換熱器可為精餾塔、乾燥器、冷卻塔、冷凝器和燃燒器等設備形式。

由於直接接觸傳熱過程涉及行業較多,對該過程的研究一般僅限於某特定工藝或設備,較少見相關全面研究。據手冊總結及相關文獻報導,汽液兩相間的直接接觸冷凝(Direct contact condensation)在工業過程中套用最為廣泛,因此下節將對本文主要研究的直接接觸冷凝傳熱過程的現狀及進展加以介紹。

直接接觸傳熱的理論

泡滴在連續相中形狀的變化

液滴發生相變後,會變成一個氣液兩相共存的汽泡,我們將其稱為泡滴。泡滴繼續吸收熱量,內部液相不斷蒸發。隨著蒸發率(蒸發的液相質量與泡滴總質量之比)的上升,其形狀會發生較大的變化。按照泡滴中氣相含量及其形狀的不同,可將泡滴特性描述為:球形液滴、球狀泡滴、大球氣泡和帽狀氣泡,這一點在Raina的文章中也有所敘述。

Mokhghanzaedeh-Delghan對常壓下氣泡形狀與蒸發率之間的關係進行了研究,指出:當液滴中蒸發量為0時,液滴還未發生相變;當蒸發率為0~0.1%時,泡滴的形狀開始由球狀變為扁球狀;在10%左右變為帽狀。

傳熱表面積及傳熱係數的計算

分散相液滴從連續相中吸收熱量之後,不斷地發生汽化。汽化後的液滴處於一種氣液共存的狀態,在文獻中將其稱為兩相泡(即泡滴)。隨著泡滴內液相的蒸發,泡滴不斷長大,因而泡滴與連續相之間的接觸表面積(傳熱表面積)不斷地發生改變;同時泡滴與連續相之間的密度差不斷增大,泡滴的運動速度也隨之發生較大的改變,因而泡滴與連續相之間的傳熱係數也在不斷地變化。傳熱表面積和傳熱係數的同時改變使得有相變時的直接接觸傳熱研究變得十分複雜。

對於在實際過程中瞬時傳熱表面積的變化,Pinde[8]進行了詳細地研究。他指出分散相液滴在不互溶液體內蒸發的過程中,存在著3種傳熱表面:

1)泡滴中液相與連續相之間的接觸表面;

2)泡滴內氣相與連續相之間的接觸表面;

3)泡滴內液相與氣相之間的接觸表面。

泡滴與連續相之間主要是通過1)類和2)類接觸表面進行熱量傳遞的。1)類和2)類表面是有區別的,在嚴格計算中,不應該將它們等同。由於瞬時傳熱表面積計算起來十分複雜,因此在瞬時傳熱係數的研究中,計算傳熱表面積時都作了簡化:如Sideman、Adams和Simpson等都是以泡滴的初始表面積為基礎對瞬時傳熱係數進

行計算的;Sideman和Prakash等是以瞬時總傳熱表面積作為基礎的;而Klipstain則是以瞬時液相接觸表面積為出發點的。一些研究者,如Klipstain、Prakash和Adams,認識到有相變發生的直接接觸傳熱過程是一個很複雜的過程,因此企圖從平均傳熱係數上對其進行簡化研究。他們認為泡滴從開始蒸發到全部蒸發完畢的這段時間內,泡滴與連續相之間的傳溫差恆定不變,同時傳熱表面積按泡滴的初始表面積進行計算。

泡滴與連續相之間瞬時傳熱係數

在直接接觸傳熱中,分散相液滴與連續相之間的瞬時傳熱係數是不斷變化的,它一般與連續相及分散相的物化性質、泡滴直徑以及泡滴的運動速度等有關。

無相變的直接接觸傳熱

近十年來,研究最多的是電場對分散液滴在連續相中流動及傳熱性能的影響。在這類換熱系統中,一般連續相是電絕緣介質,而運動的分散相大多為導電介質。電場作用下達到傳熱強化的目的有兩種方式:一種是施加交變電場使液滴產生有規律的形狀共振;另一種是利用液滴在帶電的電極間運動的性質使運動的實際距離增加。

冷劑液滴在熱的連續相內運動的過程中,雖從連續相中吸收熱量,但並不發生汽化,因此認為液滴直徑不發生變化。

近十年來,這方面研究最多的是電場對分散相液滴在連續相中流動及傳熱性能的影響。在這類傳熱系統中,一般連續相為電絕緣介質,而運動的分散相大都為導電介質。電場作用下達到強化傳熱的目的有兩種方式:一種是施加交變電場使得液滴產生有規律的形狀共振;另一種是利用液滴在電極間運動的性質使運動的實際距離增加[1]。

有相變的直接接觸傳熱

與前一種情況不同的是,分散相液滴從連續相中吸收熱量之後,會不斷地發生汽化,因此隨著汽化量的增多,分散相液滴的直徑變化很大。

有相變時的直接接觸傳熱是直接接觸傳熱研究的主要內容,主要包括兩個方面:一是單個分散相液滴在連續相中發生相變時的直接接觸傳熱;二是分散相液滴群在連續相中發生相變時的直接接觸傳熱。

直接接觸傳熱在工業中的套用

由於直接接觸傳熱具有其他傳熱方式無法比擬的優點,因而在工程中的套用日益廣泛,如地熱發電(藉助製冷劑的二次循環)、中低溫能源回收系統、水淡化、海洋能轉換、熱能儲存系統、鹽及廢水處理等。Sideman等人曾先後對這類傳熱問題做過綜述。

近來有研究者將其引入蒸餾領域,旨在開發一種直接接觸傳熱蒸餾釜。在這種蒸發釜內,把被蒸餾的物料當作是分散相,另一種與之不互溶、且沸點較高的液體當作是連續相。由於釜內幾乎都是連續相,它完全把給其傳熱的換熱器壁面浸沒,根本無需被蒸餾的物料去潤濕,所以這就從根本上減少了塔釜持液量。被蒸餾的物料流進釜內的連續相之後,大部分立即被蒸發出來,因而釜內幾乎沒有殘留,可達到一種“乾釜”的狀態。同時由於料液流入釜內後迅速被蒸發,所以其受熱時間大大降低。還有一點,就是釜內連續相的溫度很容易維持穩定,因此可以避免被蒸餾物料的局部過熱。由於直接接觸傳熱蒸餾釜存在著上述諸多優點,因此它很適合於熱敏物料的蒸餾。