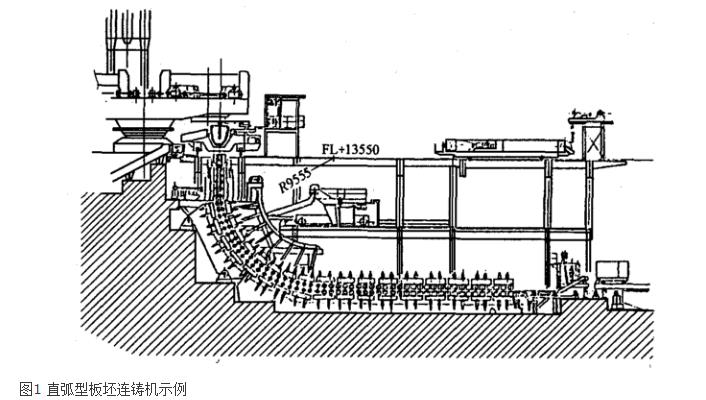

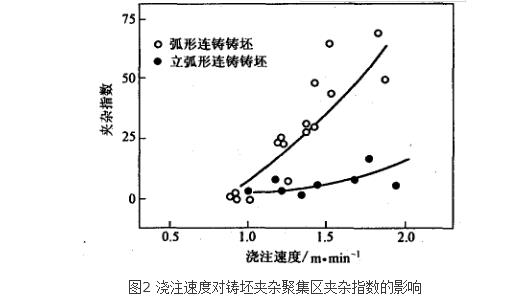

直弧型連鑄是鋼水注入垂直放置的直型結晶器,在結晶器下有2~3m的垂直鑄坯導向段的連續鑄鋼煉鐵類型。由於直弧型鑄機生產的鑄坯內部質量比弧型連鑄機的好,基本上克服了鑄坯內弧區夾雜物聚集的缺點,有利於生產高質量產品,特別是薄板品種和具有良好深沖性能的鋼種。

基本介紹

- 中文名:直弧型連鑄

- 外文名:bow type continuous castingwith straight mold

- 類別:連鑄

- 學科:冶金工程

- 特點:放有直型結晶器

- 出現時間:20世紀60年代

連鑄原理

直弧型連鑄結構特點

優點

直弧型連鑄是鋼水注入垂直放置的直型結晶器,在結晶器下有2~3m的垂直鑄坯導向段的連續鑄鋼煉鐵類型。由於直弧型鑄機生產的鑄坯內部質量比弧型連鑄機的好,基本上克服了鑄坯內弧區夾雜物聚集的缺點,有利於生產高質量產品,特別是薄板品種和具有良好深沖性能的鋼種。

直弧型連鑄是鋼水注入垂直放置的直型結晶器,在結晶器下有2~3m的垂直鑄坯導向段的連續鑄鋼煉鐵類型。由於直弧型鑄機生產的鑄坯內部質量比弧型連鑄機的好,基本...

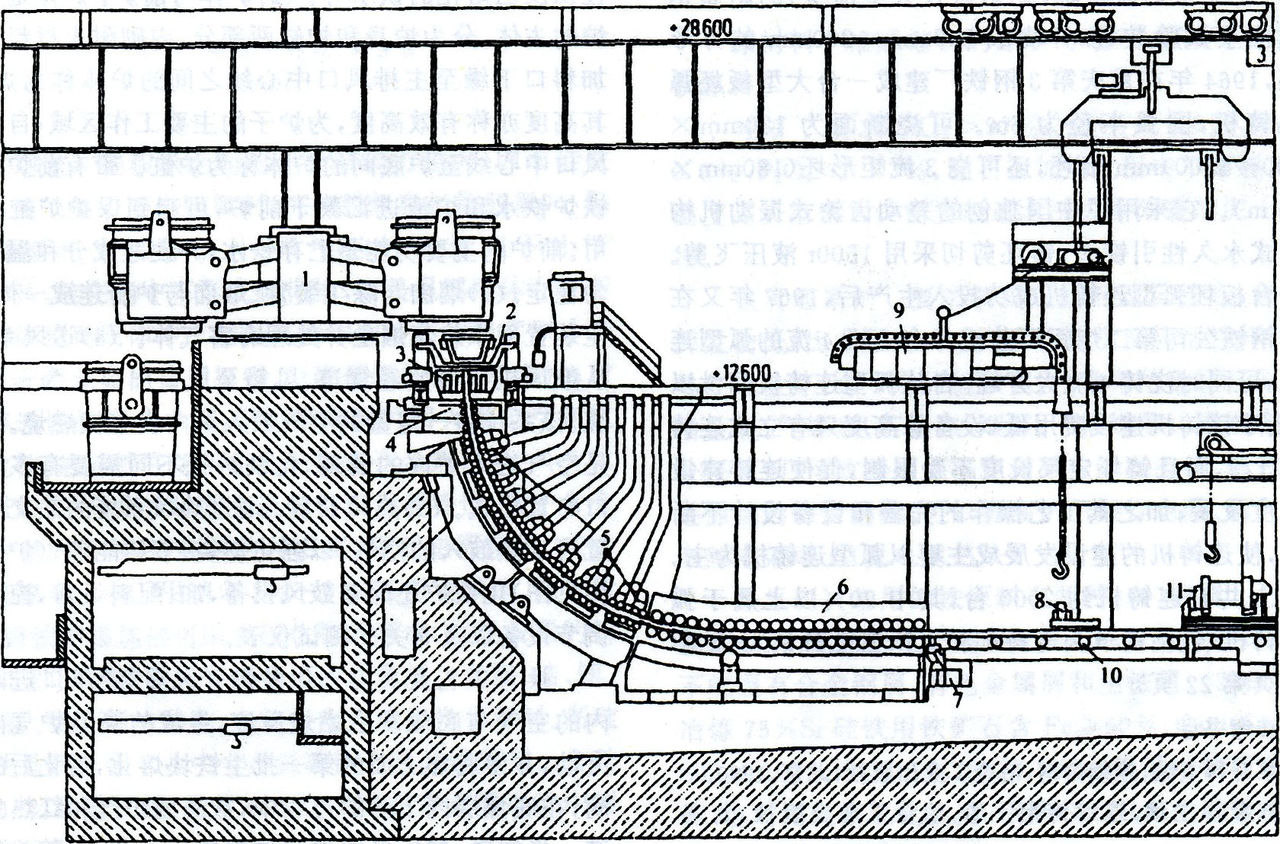

帶直線段的弧型連鑄機。其特點是結晶器是直型,結晶器以下有2米多長的直線段,以後鑄坯在二次冷卻區內被逐步彎曲成弧形,在進入拉矯機之前被逐步矯直。為了與弧...

在弧型連鑄機上進行的連續鑄鋼類型。這種連鑄機的結晶器及二次冷卻裝置布置在同一半徑的圓弧上,大致占一個圓的1/4,從二冷區出來的弧型鑄坯在圓弧的最低點(1...

全凝固後的鑄坯到水平切點處進行矯直,然後拉出連鑄機切割成定尺,從水平方向輸出。連鑄機高度基本等於圓弧半徑。通常 把連鑄機的外弧半徑稱作弧形連鑄機的圓弧半徑...

及直弧連鑄機。2)弧形結晶器。弧形結晶器的內壁沿坯殼移動方向呈圓弧形,因此鑄坯不易產生彎曲裂紋;但導熱性比直形結晶器差;夾雜物分布不均,偏向坯殼內弧側。...

H-11型(手持式自對中電子錐度儀;浩雅特)適用於各種直弧形連鑄機(板坯、矩形坯、方坯)H-202型(管式結晶器錐度儀;浩雅特)適用於全弧型連鑄機(包括方坯、圓坯...

研發出一條特殊的曲線設計和專用對弧樣板,對原矯直段各輥子做適當的調整,實現了連續矯直改造的目的。該項改造即保持了原直線段長度及其位置不變,又保持了連鑄機...

撓性引錠桿是一種複式彈簧鋼板連線結構的連鑄機用剛撓性引錠桿,該引錠桿由引錠頭、尾節和桿身部分組成。桿身主要由一些離散節塊和彈簧鋼板組成,桿身的內弧面為...

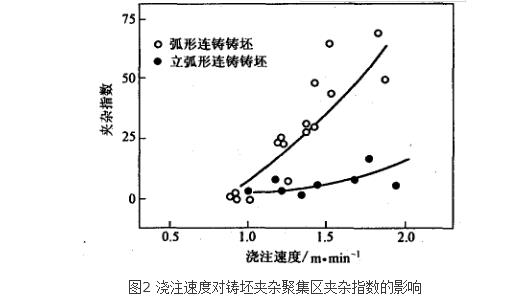

在機型方面,立式和立彎式連鑄機比例逐漸下降,弧型連鑄機比例上升,水平連鑄機正在興起。80年代初連鑄發展主要側重於提高注速和作業率,改善鑄坯質量和擴大品種。 ...