皮帶流槽是20世紀60年代初期研製成功的一種礦泥重選設備。它具有結構簡單、易於維護、製造容易、運行可靠、工作穩定、操作簡單、處理粒度細、作業效率高的特點,因而在我國錫、鎢選礦廠廣泛地套用於74~10μm礦泥的精選。皮帶流槽的缺點:單位面積處理能力小,占用廠房面積大,基建投資高。故其使用的範圍有一定的局限性。

基本介紹

- 中文名:皮帶流槽

- 外文名:Belt chute

- 作用:收集粉末材料的裝置

- 高除塵效率:90-95%

- 優點:易於維護、製造容易、運行可靠

- 缺點:單位面積處理能力小

概述,皮帶流槽構造,皮帶流槽操作管理,影響皮帶流槽選別的因素,帶面的運動速度,給礦粒級,給礦體積,

概述

皮帶流槽是一種用於收集粉末材料的裝置,包括:

a、靠近流槽下端設定並位於皮帶輸送機之上用於收集粉末材料的導管裝置;

b、設定在皮帶輸送機之上水平延伸的中空圓筒體;該圓筒體具有一與導管裝置連通的空氣流入口,並在其底部具有一槽,該圓筒體允許來自導管裝置的空氣流沿該圓筒體的內表面通過;

c、用於吸入圓筒體中的空氣的吸力鼓風機;

d、設定在圓筒體之下並在其底部具有一重量調節板的腔。

皮帶流槽構造

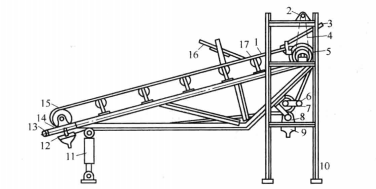

皮帶流槽的構造如下圖所示。分選是在一條無極皮帶上進行。帶面長3m,寬1m,皮帶兩側有擋邊,並用張緊裝置保持帶面平整。皮帶上方裝有給礦勻分板和給水勻分板,使礦漿和沖洗水成簾狀均勻分布在帶面上。

皮帶溜槽構造

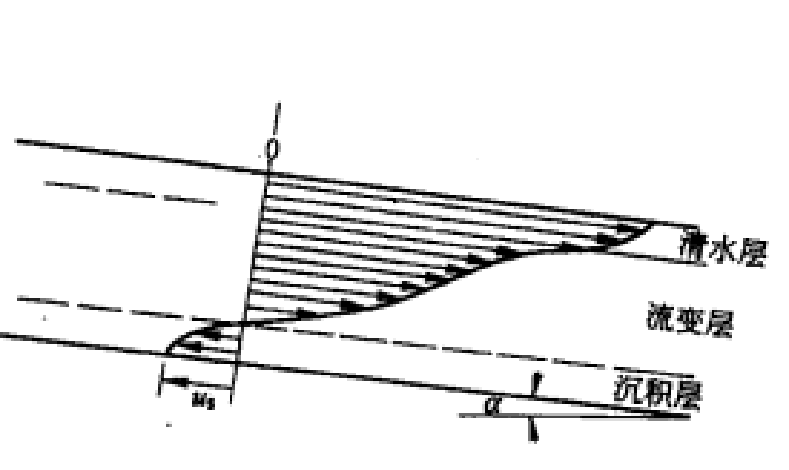

皮帶溜槽構造給礦勻分板以下為粗選區,礦漿沿帶面順流而下,在流動中輕、重礦物發生分層,重礦物沉到底部,隨帶面向上移動,過了給礦點進入精選區。精選區一般長0.6m。在這裡沉積的礦物受到水流沖洗,進一步將輕礦物排出。然後,隨著帶面繞過首輪,利用帶面下方的噴水將帶面沉積物沖洗下來,排入精礦槽中。在噴水管後面還有精礦刷與帶面做反方向轉動,進一步將精礦卸淨。帶面坡度13°~ 17°之間。

影響皮帶流槽工作的因素主要有:帶面坡度、帶面速度、處理量、給礦濃度和洗滌水量。這種流槽利用大坡度提高剪下流動速度,同時又在平整的帶面上採取薄流膜形式流動。流態近似呈層流,避免了微細粒礦物損失。

皮帶流槽操作管理

1、給礦體積和給礦濃度應該穩定在一定範圍內,超出了一定範圍,對分選指標影響較大。

2、皮帶流槽入選物料中應隔除渣屑等雜物,礦漿經給礦勻分板均勻地分布在帶面上,防止拉溝急流現象。

3、皮帶流槽用水應無渣屑,不渾濁,洗滌水應均勻給入帶面。

4、皮帶流槽的坡度,一般不經常調節,在給礦性質發生大的變化時,才進行調節。

5、皮帶不能帶油,生產一段時間後要刷去帶面上的礦泥。

6、經常注意觀察帶面的變化,若發現不正常現象,應及時找出原因,加以處理,直至正常,要經常檢查精礦的沖洗水,防止阻塞。

7、在上層皮帶下部加接礦盤,防止帶面砂水流至下層皮帶及首、尾輪。

影響皮帶流槽選別的因素

影響皮帶流槽選別的因素較多,歸納起來有如下幾個方面:

帶面的運動速度

帶面的運動速度是根據對精礦產品的要求而決定的,實踐表明精選作業的帶速以1.8米/分為宜。帶速越慢,礦粒移至尾礦端所需的時間愈長,精礦產率與回收率增高,可以提高處理能力,但精礦質量低。若是提高帶速後,加大給礦量可以增大礦漿的流速,即可使礦粒移至尾礦的時間減少。

這兩者的關係如何,需通過一些試驗才能找出規律。在保證質量和作業回收率的情況下,帶速由1.8米/分提高到3.6米/分,處理量可提高50~100%。說明帶速和處理量成正比。

給礦粒級

皮帶流槽和其它分選設備一樣,給礦粒級不同,要求它的技術條件亦不相同。要求粗中無細,細中無粗,使粒度描制在一定範圍內,在斜面水流小有利於按比重分離。根據云錫的經驗,粒度範圍不能太寬。太寬的粒級,由於粗粒級商徑大,受表層水流速度大,斜面流速快,易於在帶面上形成急流,造成帶面粒溝現象,破壞整個帶面的水層分布,致使細粒級不能獲得沉降分層。

由於皮帶流槽是一種無壓流膜選礦,水層厚度較小。所以,它一般處理的粒級較細,常用來精選—37微米的細粒級精礦。當給礦中—37微米占75~77%時,平均粒級回收率可達78,57~87.41%。

給礦體積

給礦體積決定著礦漿的流速,當給礦體積一定時,濃度稀,礦粒運動的速度快,處理乾礦量少。反之,濃度大礦粒運動速度慢,處理量高。雲錫試驗資料表明:當其濃度一定對,礦漿流量的大小與精礦回收率及尾礦品位有如下關係。給礦體積大,回收率低,尾礦品位高。反之,給礦體積小,回收率高,尾礦品位低。通過許多試驗發現,只要負荷量保持不變,濃度在20~40%範圍內波動,相應的流量為1.4~3升/米寬,其分選指標變化不大。同時通過洗滌水量的增減,也可控制濃度和體積量的變化。生產實踐證明精選74~10微米的礦泥,適宜的給礦量是0.3~04噸/米2—日。