基本介紹

- 中文名:甘氨酸-硝酸鹽法

- 外文名:Glycine-nitrateProcess

- 領域:化學能源

- 氧化劑:硝酸鹽

- 還原劑:甘氨酸

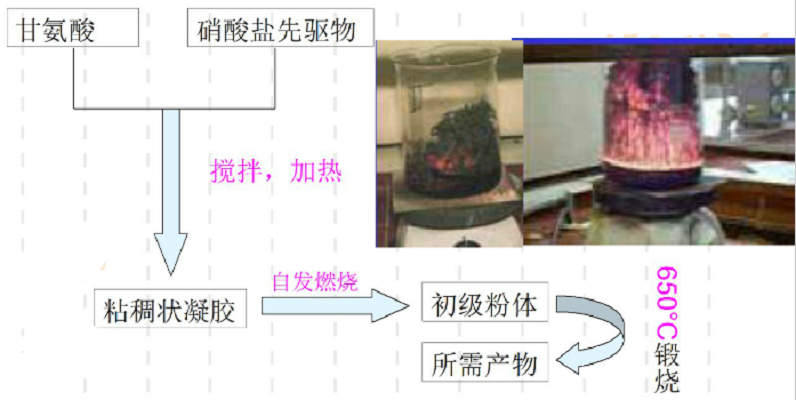

工作原理,優缺點,套用實例,甘氨酸硝酸鹽法合成,甘氨酸硝酸鹽法製備超細Mo-Cu粉末及燒結,

工作原理

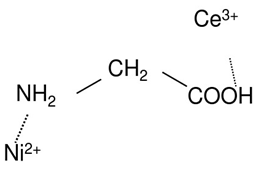

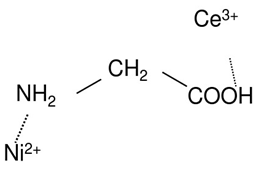

甘氨酸(C2H5NO2)燃點低,一般為200℃左右,釋熱大,作為絡合劑和燃料劑,反應焰溫可達1100-1400℃,適合製備多元複合氧化物。 甘氨酸分子結構

甘氨酸分子結構

甘氨酸分子結構

甘氨酸分子結構甘氨酸-硝酸鹽法是以甘氨酸作為還原劑,硝酸鹽作為氧化劑製備氧化物粉體,氧化還原反應式如下式所示:

甘氨硝酸-硝酸鹽法(GNP)合成過程簡單,產物純度高,顆粒形態好,已用於多種體系的鈣鈦礦結構氧化物的合成,為陶瓷粉體製備提出了一個全新的思路,自1991年提出以來,在粉體製備上得到了充分的套用。

優缺點

利用甘氨酸-硝酸鹽反應時釋放的大量熱量在瞬間內生成金屬氧化物,既避免了傳統的固相反應製備的粉體燒結活性差、混合不均勻的缺點,又避免了濕化學法中沉澱劑難以選擇的問題。與檸檬酸或EDTA-硝酸鹽熱分解法相比,其初始點燃溫度較低,燃燒反應更迅速,殘碳量更少。可以嚴格控制組分含量,製備出成分均一、比表面積大的多組分複合氧化物超細粉體。粉體蓬鬆、顆粒細小,粉體活性高,生產成本低。

甘氨酸-硝酸鹽法的缺點是反應無法控制,粉體收集困難。

套用實例

甘氨酸硝酸鹽法合成

以分析純硝酸鑭 、硝酸鋁

、硝酸鋁 、甘氨酸

、甘氨酸 為原料,按

為原料,按 的化學計量比稱取各硝酸鹽,用去離子水溶解後加入一定量的甘氨酸,n(甘氨酸)∶n(金屬離子)=2:1,80℃加熱攪拌1h,得混合溶膠;進一步攪動加熱,溶膠蒸發失水,逐漸粘稠,放入真空乾燥箱中乾燥24h,得到白色乾凝膠;將乾凝膠放入馬弗爐中於180℃發生燃燒,得到蓬鬆的初級粉料;最後將所得初級粉料在不同溫度下分別煅燒2h合成粉體。將合成的

的化學計量比稱取各硝酸鹽,用去離子水溶解後加入一定量的甘氨酸,n(甘氨酸)∶n(金屬離子)=2:1,80℃加熱攪拌1h,得混合溶膠;進一步攪動加熱,溶膠蒸發失水,逐漸粘稠,放入真空乾燥箱中乾燥24h,得到白色乾凝膠;將乾凝膠放入馬弗爐中於180℃發生燃燒,得到蓬鬆的初級粉料;最後將所得初級粉料在不同溫度下分別煅燒2h合成粉體。將合成的 粉體壓製成直徑為12mm、厚6mm的圓片,在1400~1600℃燒結4h,製成

粉體壓製成直徑為12mm、厚6mm的圓片,在1400~1600℃燒結4h,製成 陶瓷。

陶瓷。

結果表明,採用GNP可在700℃的低溫下合成單相 粉體鈣鈦礦氧化物,其晶格常數為a=b=0.5364nm,c=1.3116nm,α=β=90°,γ=120°。合成粉體的晶粒尺寸(一次粒徑)小於100nm,二次粒徑約為2μm。1500℃燒結12h可獲得相對密度達95.1%的

粉體鈣鈦礦氧化物,其晶格常數為a=b=0.5364nm,c=1.3116nm,α=β=90°,γ=120°。合成粉體的晶粒尺寸(一次粒徑)小於100nm,二次粒徑約為2μm。1500℃燒結12h可獲得相對密度達95.1%的 陶瓷,具有良好的微波介電性能。

陶瓷,具有良好的微波介電性能。

甘氨酸硝酸鹽法製備超細Mo-Cu粉末及燒結

按照銅含量為20%(質量分數,下同)的比例,稱取四水合鉬酸銨 粉末和硝酸銅

粉末和硝酸銅 粉末,將二者混合溶於去離子水中。將甘氨酸加入混合溶液中攪拌,使甘氨酸和硝酸根的摩爾比為n(

粉末,將二者混合溶於去離子水中。將甘氨酸加入混合溶液中攪拌,使甘氨酸和硝酸根的摩爾比為n( ):n(

):n( )=1:1,隨後加入乙二胺至溶液pH=10。然後將混合溶液放在磁力攪拌儀上加熱攪拌,除去多餘的水分至溶液凝固、起泡。然後放入電阻爐中600℃下保溫1h,得到Mo-Cu前驅體氧化物粉末。將前驅體在氫氣氣氛下700℃還原2h,得到的Mo-Cu粉末。在100MPa壓力下壓製成型。隨後對壓坯進行真空燒結,燒結溫度分別為950℃、1050℃、1150℃、1250℃,最終製得Mo-Cu複合燒結材料。

)=1:1,隨後加入乙二胺至溶液pH=10。然後將混合溶液放在磁力攪拌儀上加熱攪拌,除去多餘的水分至溶液凝固、起泡。然後放入電阻爐中600℃下保溫1h,得到Mo-Cu前驅體氧化物粉末。將前驅體在氫氣氣氛下700℃還原2h,得到的Mo-Cu粉末。在100MPa壓力下壓製成型。隨後對壓坯進行真空燒結,燒結溫度分別為950℃、1050℃、1150℃、1250℃,最終製得Mo-Cu複合燒結材料。 Mo-Cu複合粉末700℃還原形貌

Mo-Cu複合粉末700℃還原形貌

Mo-Cu複合粉末700℃還原形貌

Mo-Cu複合粉末700℃還原形貌結果表明:甘氨酸-硝酸鹽法(GNP)製備的超細Mo-Cu複合粉末形狀規則、大小均勻、鉬銅兩相彌散分布,顆粒大小平均為50~80nm。在950~1250℃範圍內,隨著燒結溫度的升高,燒結體的硬度增大,緻密度、電導率和熱導率在1150℃達到最大值。