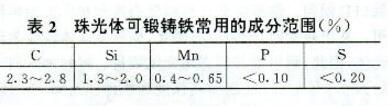

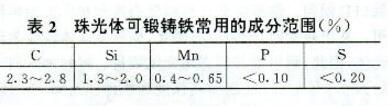

化學成分的選定

常用的化學成分範圍見表2。其成分範圍除錳可允許較高外,其餘的成分與鐵素體可鍛鑄鐵基本一樣。薄壁件可取較高的碳矽量,厚壁件則應取較低的碳矽量,另外還可根據孕育與否或孕育劑的作用來決定碳、矽量。往往是通過熱處理制度的控制來保證應有的力學性能。為了穩定珠光體,亦可在鐵液中加入少量銅、錫、鉬、釩、鈦、鉻等元素。這一可增加珠光體數量,二可細化珠光體,對提高鑄件的強度性能及硬度均有好處。

表2

表2製取方法

可鍛鑄鐵的生產分兩個步驟,首先得到白口鑄鐵,然後進行石墨化退火。

(1)將成分調整到片狀珠光體可鍛鑄鐵。減少碳矽含量,提高含錳量,必要時加入

錫、

鋁、

釩等合金元素。由白口鑄鐵直接退火。

(2)調整工藝製取片狀珠光體可鍛鑄鐵。使用成分適於鐵素體可鍛鑄鐵的鐵液澆成白口坯件,再採用不同於鐵素體可鍛鑄鐵的熱處理工藝,以獲得不同結果。

所採用的熱處理工藝有:

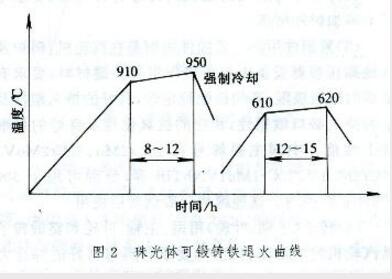

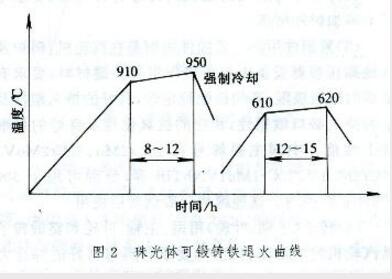

(1)隨爐加熱至910℃,經8~12h緩慢升溫至950℃,強制冷卻(鼓風或噴霧),冷卻速度應大於30℃/min。可得細片狀珠光體+團絮狀石墨。珠光體可鍛鑄鐵退火曲線如圖2。

圖2

圖2(2)隨爐加熱至610℃,經12~15h緩慢升溫至620.℃,強制冷卻(鼓風或噴霧),冷卻速度應大於30℃/min。可得珠光體+鐵素體混合體+團絮狀石墨。

(3)先按鐵素體可鍛鑄鐵退火工藝進行石墨化退火後,再加熱至820~850℃進行正火處理。可得珠光體+碎塊狀鐵素體混合基體+團絮狀石墨。

(4)製取粒狀珠光體可鍛鑄鐵:進行第一階段石墨化之後,再進行油淬及高溫回火。可得粒狀珠光體+團絮狀石墨,具有較好的綜合力學性能和切削性能。

珠光體可鍛鑄鐵退火工藝的選擇

珠光體可鍛鑄鐵按珠光體中滲碳體形態的不同,可分為片狀珠光體和粒狀珠光體兩種。珠光體可鍛鑄鐵的退火工藝多種多樣,生產廠家在實際生產時,應根據生產批量、鑄件特徵、熱處理目的和廠里實際條件等因素,綜合考慮,選擇或制定合理的生產工藝。表3中列舉了多種珠光體可鍛鑄鐵的退火工藝。由於珠光體轉變需較快的冷卻速度,故而在冷卻過程中會產生很大的內應力。為消除內應力,最好以回火作為終處理。

表3

表3無論是空冷後再670---700℃回火,還是油淬後再高溫回火,得到的粒狀珠光體或細粒狀回火索氏體可鍛鑄鐵,都具有較好的綜合力學性能和切削加工性能。對於淬火後的鑄件,採用不同的回火溫度,可得到從回火馬氏體到回火索氏體之間的各種基體。因此,可在寬廣的範圍內改變可鍛鑄鐵的力學性能和耐磨性。

表2

表2 圖2

圖2 表3

表3