基本介紹

- 中文名:煙化法

- 外文名:fuming process

- 優點:金屬回收率高,生產能力較大

- 本質:還原熔與吹煉同時完成的過程

- 設備:煙化爐

- 屬於:熔池熔煉

熔池熔煉,煙化爐煙化法,基本原理,煙化法金屬揮發,熔池熔煉一連續煙化法的優越性,煙化法處理硬頭,

熔池熔煉

熔池熔煉工藝,是當前重有色金屬火法冶金中正在研究和發展的很有前途和套用範圍很廣的一種新的熔煉工藝。熔池熔煉工藝的技術特點是向熔池內部鼓人空氣、富氧空氣、工業純氧或空氣與燃料的混合氣體,使熔體呈劇烈的沸騰狀態,此時當爐料從爐頂以各種不同的方式加入熔池表面時,爐內液、固、氣三相充分接觸,為反應的傳熱、傳質創造了極為有利的條件,促使反應的熱力學和動力學條件達到較為理想的狀態而使反應迅速進行。在熔煉過程中充分利用了礦石的內能(鐵、硫等成分的反應熱),使其向自熱熔煉和降低能耗方向發展。

熔池熔煉工藝與其他方法相比,明顯地具有流程短、備料簡單、冶煉強度大、爐床能力高、節約能耗、控制污染、爐渣易於得到貧化等一系列優點,從而獲得了普遍審視。

煙化爐煙化法

煙化爐煙化法是典型的熔池熔煉。1927年世界上第一座工業煙化爐在美國東赫勒拿(East Helena)煉鉛廠投入生產。我國對煙化爐的開發及半工業試驗始於1957年,1959年設計建成第一座工業試驗爐,1962年正式全面投產。煙化爐在我國工業生產中的套用已超過40餘年,廣泛而成功地用於煉鉛爐渣的煙化和富錫渣以及富錫中礦的煙化處理,以便回收其中易揮發的有價金屬,如Pb、Zn、Sn、Bi、Cd、In、Ge等。

煙化爐煙化法具有金屬回收率高,生產能力較大,可用劣質煤粉作發熱劑和還原劑,而且燃料消耗相對較少,易於實現過程的機械化和自動化,煙化產物可綜合利用等優點,因此在世界各地被廣泛採用。我國的雲南會澤鉛鋅礦冶煉廠,株洲冶煉廠,雲錫一冶,韶關冶煉廠等在20世紀50年代後期也開始逐漸使用煙化爐煙化法吹煉處理各種爐渣。

基本原理

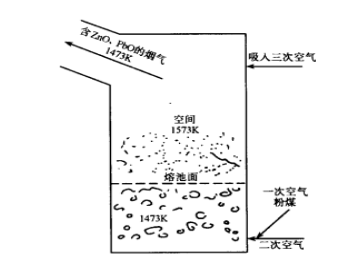

煉鉛爐渣煙化過程的實質是還原揮發過程,即把粉煤(或其它還原劑)和空氣(或富氧空氣)的混合物鼓入煙化爐的熔渣內,使熔渣中的鉛、鋅化合物還原成鉛、鋅蒸氣,揮發進入爐子上部空間和煙道系統,被專門補入的空氣(三次空氣)或爐氣再次氧化成PbO或ZnO,並被捕集於收塵設備中。爐渣中的鉛也有可能以PbO或PbS形式揮發,錫則被還原成Sn及SnO或硫化為SnS揮發,Sn和SnS在爐子上部空間再次氧化成SnO2,此外,In、Cd及部分Ge也揮發,並隨ZnO一起被捕集入煙塵。煉鉛爐渣煙化爐煙化過程示意圖如圖下圖所示。

煉鉛爐渣煙化爐煙化過程示意圖

煉鉛爐渣煙化爐煙化過程示意圖與其它爐渣處理方法不同,爐渣煙化屬於熔池熔煉,即在一個單一的反應爐中完成氣、液、固的多相反應和空間氣一氣反應。煙化過程反應包括碳的燃燒和碳的氣化反應,以及金屬氧化物的還原反應,有時還包括水淬渣和渣殼等冷料的熔化。

煙化法金屬揮發

煙化法金屬揮發率一般為:Zn 85%~94%,Pb 98%~100%,Cd 100%,Ge 75%,In 70%~75%,Ti75%,Se 95%,Te95%,銅與貴金屬不揮發留在爐渣內。值得一提的是,用煙化爐煙化法處理錫爐渣和低錫物料,具有生產能力大、廢渣含錫低、富集比大、金屬回收率高,成本低等優點,已成為國內外處理錫爐渣及低錫物料行之有效而較有前途的方法,廣泛套用於各煉錫廠。我國主要的煉錫廠在20世紀60年代以後逐漸推廣使用該工藝。40餘年來,在錫爐渣及低錫物料的液態煙化技術方面積累了相當豐富的經驗,煙化爐硫化揮發已發展成為處理錫粗煉富渣、富錫中礦等的行之有效的方法。

以雲南錫業公司第一冶煉廠為例,該廠採用煙化爐處理含錫8%~10%的粗煉富渣和含錫3%~6%的富錫中礦,煙化爐爐床能力達18~25t/(m·d),錫回收率96%以上,棄渣含錫低於0.1%。實踐表明,工藝過程易於掌握,技術可靠,經濟效益明顯。但對於高鎢、高矽的錫爐渣或低錫物料的處理仍很困難,據有關資料認為,當爐渣矽酸度大於1·4或含WO3高於2%時,將給正常的煙化作業帶來困難。20世紀70年代,國內曾對此類錫爐渣進行過硫化揮發處理,沒有獲得成功。80年代末到90年代初,又對此類錫爐渣進行過固態硫化揮發小型試驗,未獲得進一步套用。煙化爐煙化法作為一種揮發工藝,就金屬的揮發特性來說,具有一系列無法比擬的優越性,這是因為與靜態熔池和固態料柱揮發相比,熔池熔煉強化了易揮發金屬及其化合物進入氣相的過程,在氣泡中金屬易揮發組分的分壓增大及擴散阻力大大降低,從而加快了整個揮發過程。

熔池熔煉一連續煙化法的優越性

熔池熔煉一連續煙化法,將熔池分為熔池熔煉區和連續煙化區,熔池同時起到熔煉和還原揮發作用。根據配料比,物料以固體冷料的形式加入,作業按加料一熔化一吹煉一放渣的程式在同一爐內循環進行,省去了常規煙化爐必需的化礦和保溫設備,基建費用下降、工藝簡單、能耗低。

熔池熔煉過程中,由於噴吹作用,熔池內部熔體上下翻騰,形成了熔體液滴向上噴濺和向下濺落。向下濺落的熔體流或稱熔體雨洗滌爐氣中的機械粉塵,同時由於熔體與固體物料傳熱傳質得到最大的改善,從而大大縮短了固體物料在爐內的停留時間,加快了固體物料的熔煉揮發,提高了爐床能力。工業實踐的結果表明,機械煙塵率低,常可達到小於1.0%,揮發煙塵的質量高,富集比大,有利於再處理流程的簡化和獲得較優的技術經濟指標。

以銻的冶煉為例,採用熔池熔煉一連續煙化揮發法與現行鼓風爐熔煉揮發法相比,具有一系列的優點,主要表現在:

1、對原料適應性強。粉礦塊礦等都可直接入爐,省去了複雜的制團工序。熔池熔煉對入爐爐料的濕度、鬆散度和細度沒有嚴格的要求,粉狀銻精礦不需再經過造塊及乾燥處理,可以直接入爐熔煉。熔劑及返料,富塊礦經破碎到小於10mm粒度範圍後,即可直接加入爐內熔煉,不需細磨;

2、可以因地制宜地採用低質煤代替鼓風爐所必需的優質冶金焦作為燃料和熔劑,降低冶煉加工成本;

3、不需要再增加外加熱前床,渣含銻就可達到較低水平,依據煙化爐處理錫渣生產實例,預計渣含銻可小於0.5%或更低,既提高了金屬回收率,也節省了外加熱前床的投資,節約了燃煤。

煙化法處理硬頭

雲錫將含錫30%以下的硬頭,部分地加人煙化爐中和富渣一起硫化揮發處理,硬頭中鐵成為氧化物人渣,錫以SnS的形態揮發。操作時,當煙化爐中爐料全部熔化後開始加硬頭,加入量占入爐渣重的3%~4%,爐渣矽酸度高時,可多加,有時可加到16%,同樣能得到好的揮發指標,但必須注意,次加人的硬頭不能過多,以免其沉積於爐底,因為硬頭沉積後很難翻動,易形成爐缸結塊,硬頭的粒度需小於100mm。