功用

火箭箭體結構是

火箭承受各種載荷的支撐構件的總成,它像人的軀體一樣,把火箭的有效載荷、

飛行控制系統和

推進系統等聯結成一個完整的整體,形成流線形的光滑外殼,保護著箭體內部的儀器設備。因此,人們俗稱它為火箭的殼體。箭體結構的主要功用可以歸納如下:

形成箭體表面光滑的流線形外殼,使火箭具有良好的空氣動力外形和飛行性能;

承受地面操作、運輸和飛行中的各種載荷,保護箭體內部的各種儀器設備,並為它們創造良好的工作環境;

製成推進劑貯箱,儲存飛行中使用的推進劑;

安裝、連線有效載荷、儀器設備、動力裝置和各種試驗裝置,使火箭構成一個整體,並適時地拋掉完成使命的子級和

整流罩等結構。

組成

箭體結構一般由有效載荷

整流罩、推進劑貯箱、輸送系統元件、儀器艙、級間段、發動機架和尾段等幾部分組成,見圖1。

圖1 典型火箭外形及總體布局

有效載荷整流罩是有效載荷或末級火箭的包封部件,其功用是在大氣層飛行段保護有效載荷。罩的外形隨有效載荷的大小、形狀和氣動特性而定,一般採用錐—柱或錐—柱—錐型

硬殼式結構。

推進劑貯箱是貯存推進劑的容器,也是火箭的承力結構。貯箱占火箭體積的大部分。基本結構形式,按形狀可分為圓柱形、錐—柱組合形、截錐形、球形、環形和扁豆形等;按受力形式可分為受力式和非受力(懸掛)式;按貯箱的相互關係可分為獨立式(彼此可通過箱間段相連)和整體(共底)式;按結構特點可分為硬殼式、半硬殼式和格線式等。此外,為了總裝對接和布局需要,貯箱前、後兩端常帶有前、後短殼。

動力系統元件用來給貯箱加注和向發動機供應推進劑,提供增壓氣體等。主要包括推進劑輸送導管、貯箱推進劑出口消旋器、閥門、增壓壓力容器和供氣導管,有時還配一些排氣、吹除導管等。輸送導管可以穿通貯箱或沿殼段外壁通至發動機。

儀器艙用以安置儀器設備,主要承受軸向載荷和彎矩。通常採用截錐形或圓柱形半硬殼式結構。儀器設備通過艙壁的加勁件或專門支撐件安置在艙內。

級間段是多級火箭級與級之間的連線部件。主要承受軸向力和彎矩。結構形式與分離方式有關,冷分離方式常採用半硬殼式結構;熱分離方式可採用桿繫結構或開有排氣口的半硬殼式結構,以便通暢排出上面級發動機的燃氣流。通常,級間段還兼起上面級發動機保護罩的作用。

發動機架是傳遞發動機推力的承力構件,也是安裝發動機及其附屬檔案的支承體。基本結構形式是桿繫結構或半硬殼式結構。

尾段位於火箭的尾部,是發動機的保護罩,還可作為動力系統導管、閥門等和部分電氣系統設備的支承體。如果發射支點設在尾段,在地面發射時,將承受軸向力和側風引起的彎矩、剪力;在井下發射時,將承受軸向力和外壓力。若發射支點在其它部件上,尾段只承受大氣飛行中的氣動力。為了增加火箭的靜穩定度,尾段上有時帶有尾翼。上面級發動機保護罩,往往就是級間段,分離時隨下面級脫掉。尾段的基本結構形式大多呈多開口半硬殼式圓筒或截錐形。

結構形式

箭體結構要承受在各種使用條件下的外載荷,因此,一定要做得足夠結實。但是,為了提高火箭的性能,又要求箭體結構儘可能輕巧,因而通常採用質量小、結構強度高的材料,如鋁合金和複合材料。另一方面就要尋求合理的結構形式。

從結構形式上看,受力大的地方做得強些,受力小的地方可以做得弱一些。不怎么受力的地方,只要保持結構形狀就可以了。這樣的結構顯然就是一種空架子或空心結構,這就是飛機和火箭上常見的硬殼式、半硬殼式、整體壁板和夾層結構。

硬殼式結構

硬殼式結構由隔框和蒙皮組成(參見圖2)。多數情況下隔框只起艙段之間連線作用,作用在箭體上的外載荷由蒙皮承受。因此,蒙皮厚度較大,故得名硬殼式結構。這種結構簡單,製造方便,但不宜開艙口,尤其是不宜開大艙口,只適用於直徑比較小的箭體。

圖2 硬殼式結構

半硬殼式結構

半硬殼式結構由

桁條、隔框和蒙皮組成,蒙皮用點焊或鉚接的方法與桁條、隔框連線在一起。蒙皮被桁條、隔框加強,因而提高了結構的承載能力。對於不開大艙口的箭體,這種結構對減小箭體質量有利。如果需要開大艙口,可在艙口的邊緣處布置桁梁,用貫穿整個艙段的桁梁作主要承力構件。這種結構通常還有桁條,但是,桁條不是主要承力構件。通常也稱這種結構為桁梁式結構或骨架蒙皮結構。

整體壁板結構

隨著火箭飛行速度越來越高,氣動載荷急劇增大,結構振動和氣動加熱問題越來越嚴重。為了解決這些問題,最初採用加粗桁條、加厚蒙皮的辦法,後來乾脆把桁條和蒙皮做成一個整體,這就是整體壁板結構(參見圖3)。可以採用擠壓或鍛造方法先製成整體壁板的

毛胚,然後用化學腐蝕或機械切削的方法進行精細加工。這種結構的骨架粗細和壁板厚薄根據各處的實際載荷確定,能充分發揮結構的承載能力。另外,它的結構強度和剛度都比較大,質量較小。

圖3 整體壁板式箭體結構

夾層結構

夾層結構是在兩層壁板中間充填夾芯製成的一種新型結構。它是人們觀察蜂窩聯想出的一種結構形式。圖4示出了一種

蜂窩夾層結構的翼面。另外還可以用

泡沫塑膠或

隔熱材料作充填物製成夾層結構。夾層結構質量小、剛度大,因此,特別適用於製造高速飛行器的翼面、受空氣動力和加熱嚴重的艙段,如運載火箭的整流罩殼體等。

分離機構

分離機構是把各級火箭連線成一個整體,並把有效載荷安裝在末級火箭上面的一種分離—連線裝置。

分離機構的功用和分類

在整個飛行過程中,火箭按照預定的飛行程式要把已完成工作使命的部件,如助推器、整流罩、下面級火箭等及時拋掉,以減小結構死重,輕裝前進。在太空飛行器進入預定的軌道時,太空飛行器要及時與末級火箭分開,以便獨立、不受干擾地執行自己的航天任務。那些在火箭和飛彈上兼有連線、解鎖和分離功能的機構統稱為分離一連線裝置,簡稱分離機構。

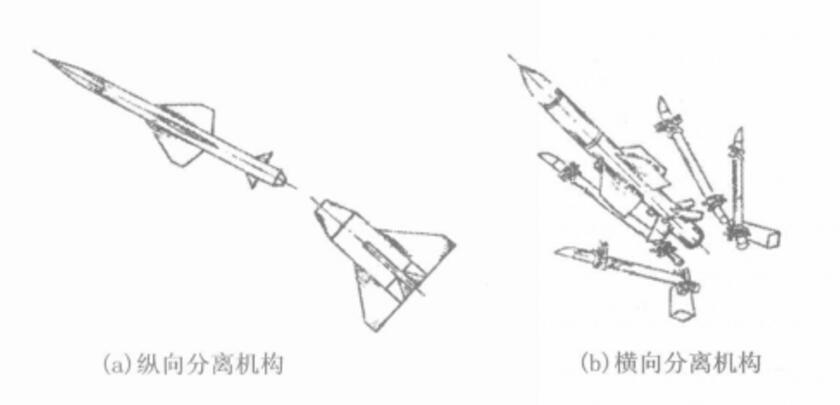

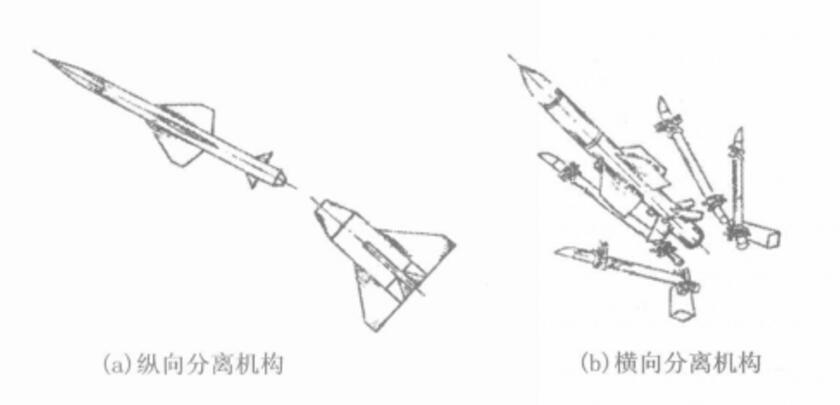

圖5 分離機構

按照連線和分離對象不同,分離機構分為星、箭分離機構,級間分離機構,拋罩機構以及誘餌和子彈頭的釋放機構等。按照連線結構和分離力的作用方向不同,分離機構可以劃分為縱向分離機構和橫向分離機構(參見圖5)。

結構材料

製造現代火箭所用的材料,大都與飛機相同,主要有鋁合金、合金鋼、鈦合金以及新型複合材料和

非金屬材料。下面簡要介紹一下現代火箭和飛彈常用的材料(參見圖6)。

圖6 現代火箭和飛彈的常用結構材料

早期液體火箭的貯箱多採用鋁—鎂合金,這種合金焊接性能好,但強度較低。隨著

鈑金成形和焊接技術的進步,現已廣泛地採用鋁—銅—鎂和鋁—鋅—鎂等

高強度鋁合金。給貯箱增壓用的高壓氣瓶,多使用鈦合金。

新型複合材料,如碳—碳、碳—酚醛、玻璃纖維—酚醛、石墨—酚醛、石墨—環氧和

凱芙拉(Keviar)等,在新一代火箭的箭體結構上得到比較廣泛的套用。例如,美國

三叉戟飛彈大約65%的主要結構及輔助結構都採用了複合材料,包括用石墨—環氧製造儀器艙殼體、用碳—碳和碳—酚醛製造發動機噴管、用玻璃纖維—酚醛製造整流罩帽、用凱芙拉製造一、二和三級發動機的殼體等,大大降低了飛彈的結構質量,提高了飛彈的性能。

運載火箭的燃氣舵在發動機的高溫燃氣流中工作,多採用石墨或鎢、鉬等難熔金屬,通常還要對其表面進行特殊的工藝處理,如表面噴塗抗氧化塗層或滲透其他金屬成分等。採用搖擺噴管和搖擺發動機的火箭和飛彈,為防止火焰輻射對尾艙設備的影響,箭體上還要裝防燒蝕的柔性材料,如

矽橡膠等。

除上所述,為適應特殊的工作環境,火箭和飛彈還需要諸如耐高溫和耐低溫的潤滑材料,真空密封脂、高級液壓油、無機化合物防火膩子,防潮、防霉、防腐蝕油漆和塗料等非結構材料,以及用於發動機、箭體管路和閥門系統的非金屬

密封材料。因此,火箭的材料保障工作是研製航天運輸系統的一項十分重要的工作。