專利背景

高壓旋噴樁用於處理淤泥、粉土、砂土、素填土等土體的地基加固,也可用於深基坑、捷運工程、水利工程等的土體加固和帷幕止水。但普通的旋噴樁,由於旋工設備動力較小,在施工砂卵石土、風化岩等較硬地層時,成孔深度、垂直度和成樁直徑等質量要素無法得到保證,止水效果不理想,且因其反漿量較大,水泥等材料浪費嚴重,現場清污工作量很大。

後經各方積極探索,提出了不少改進方法:

公開號CN1078519專利《鑽孔注漿成樁法及鑽具旋噴裝置》(P2106176.5),提出了在長螺旋鑽具上設定旋噴裝置的方法,擴大了旋噴和長螺旋兩種工藝的適用範圍。

公開號CN1504613專利,提出了“防水樁擋牆的成型方法及其使用的螺旋鑽機”,其防水樁擋牆的成型方法,包括以下步驟:(1)用螺旋鑽機鑽孔,鑽到設計的旋噴深度時,開動泥漿泵,調整水泥漿噴嘴的噴射壓力和螺旋鑽鑽桿的鑽進深度,使水泥漿噴嘴旋噴水泥漿,形成擴孔護壁;(2)待鑽孔達到設計的鑽孔深度時,使鑽桿停止轉動,此時一邊提升鑽桿,一邊壓灌混凝土,混凝土壓灌到設計高度時,形成混凝土樁;(3)根據設計的需要按上述步驟依次成樁,形成防水擋牆。

公開號CN18182228A專利,提出了“樁排式地下防水牆的成型方法及其使用的螺旋鑽機”,樁排式地下防水牆的成型方法,其特徵在於包括以下步驟:1)根據設計需要,在地面上確定每個擋牆樁位置,然後製作形成多個擋牆樁;2)待擋牆樁固化以後,根據二個擋牆樁之間的間距,用螺旋鑽機分別在二個擋牆樁之間的地面上進行鑽孔,所鑽孔的孔壁分別與二個相鄰擋牆樁的側壁相切或相距400毫米以內;3)當鑽孔鑽到設計深度後,一邊提升螺旋鑽機的鑽桿,一邊開動泥漿泵,通過鑽桿內的注漿管經位於鑽桿下部的水泥漿噴嘴向鑽孔內噴射製備好的水泥漿,形成一個與兩邊相鄰擋牆樁相連的水泥土樁;4)按上述步驟依次在每個擋牆樁之間形成水泥土樁,成樁排式地下防水牆。

公開號CN101255689A專利,提出了“長螺旋旋噴攪拌水泥土帷幕樁及其施工方法”主要步驟是:在相鄰的護坡樁之間用長螺旋鑽機鑽出引孔;利用長螺旋旋噴攪拌樁鑽具邊鑽進邊旋噴水泥漿,邊攪拌至設計孔底標高;旋噴攪拌提鑽形成帷幕樁成樁;鑽具在上返時邊旋噴或定噴水泥漿,邊攪拌至設計標高成樁。

申請號201010238461.4的發明專利申請《長螺旋旋噴攪拌帷幕樁的施工工藝》工藝步驟包括:在相鄰的兩根護坡樁之間確定樁位,鑽引孔,旋噴攪拌鑽進和旋噴攪拌提鑽形成帷幕樁,其特徵在於:所述的旋噴攪拌鑽進和旋噴攪拌提鑽採用長螺旋旋噴攪拌樁鑽具,採用以下“三遍水三遍漿”的工藝;(1)給鑽具施加高壓清水:首先從上至下旋噴攪拌鑽進至設計孔底,然後定噴提升鑽具到孔口,最後再定噴到孔底;(2)給鑽具切換高壓水泥漿:首先旋噴攪拌提升鑽具到孔口,然後定噴下到孔底,最後再提升鑽具定噴至設計標高成樁;進行上述的定噴工藝時,鑽具的兩側噴嘴分別朝向相鄰的兩根護坡樁。

現就以上方法存在的不足進行分析:

1、成樁效果不佳:以上方法,只是在長螺旋鑽具上增加了噴射裝置,並沒有其它改進機理,其在成樁直徑及樁身質量上較普通旋噴樁有所改善,但改善並不能滿足設計及主體施工要求。例如其最大直徑僅為800~900毫米。在經常採用的護坡樁支護體系中,以護坡樁直徑800毫米為例,樁間距一般為1.5~1.6米,其淨距為700~800毫米,這就要求止水帷幕樁直徑必須大於900~1000毫米,以保證帷幕樁與灌注樁之間的咬合不小於100毫米,才能保證止水效果。但從北京地區基坑開挖來看,以上方法還沒有一個較成功的實例。

2、鑽進可行性差:護坡樁在施工過程中,穿越砂層、礫石層時,極易因機械攪動或地下水湧水等外力影響下出現塌孔、流砂等現象,澆注水下砼時便會在此處形成擴徑(俗稱“大肚子”),鑽頭一旦遇上擴徑現象則會出現樁位偏移或無法鑽進現象,若不在樁外進行補樁,則無法達到止水效果。

3、前置工序繁瑣:根據建委及捷運施工相關規定,在支護樁施工前先要進行人工探孔至原狀土,以確保地下管線安全。根據工程實際情況,每個探孔深度在2.5~6.0米左右,以樁徑為800毫米的護坡樁為例,由於人工探孔內徑及護壁砼的影響,護坡樁上部實際尺寸為1100毫米,下部為800毫米,若採用上述方法施工,需人工鑿除混凝土後方可用長螺旋引孔和成樁,否則無法實現帷幕樁的互相咬合。

4、由於螺旋葉片的倒土作用,排至地面的廢棄土較多,造成工程成本的增加。

5、如果進行引孔,則需要兩台長螺旋設備進行施工,對於一些場地狹小的施工現場,可能無法滿足施工要求。

發明內容

專利目的

《潛孔衝擊高壓旋噴樁的施工工藝和設備》的目的是提供一種潛孔衝擊高壓旋噴樁的施工工藝和設備。

技術方案

《潛孔衝擊高壓旋噴樁的施工工藝和設備》的技術方案是:一種潛孔衝擊高壓旋噴注漿設備,該設備包括鑽機機架、鑽桿組合結構、噴漿裝置、鑽頭、高壓空氣管路及高壓注漿管路;其中所述鑽機機架採用長螺旋鑽機機架,鑽機轉動系統為長螺旋鑽機動力頭;所述鑽頭採用潛孔錘衝擊器,所述鑽桿組合結構內部設有貫通至所述鑽頭的漿液管路及其外側的環空狀高壓空氣通路;高壓空氣管路連線到鑽桿上部,高壓空氣通過鑽桿的高壓空氣通路到達鑽頭,驅動所述衝擊器;高壓注漿管路連線到鑽桿上部,用於將高壓水泥漿或高壓水通過設定在鑽桿內的管路到達噴漿裝置。

《潛孔衝擊高壓旋噴樁的施工工藝和設備》還提出一種潛孔衝擊高壓旋噴樁的施工工藝,其利用潛孔錘衝擊器在衝擊下沉過程中產生一定的振動衝擊作用,通過高壓空氣驅動衝擊器,利用振動和高壓空氣對土體結構產生破壞作用,同時,在衝擊器上部利用高壓水射流輔助的切割土體作用;利用高壓水、氣和振動對土體的切割破壞為後續噴射水泥漿提供條件,在潛孔衝擊器的高頻振動下,高壓水、高壓氣、高頻振動產生聯動機理,使周圍土體迅速軟化,處於一種流塑狀態,在高壓泵轉化為噴射高壓水泥漿後,這種流塑狀態的土和水泥漿充分混合,形成直徑較大、混凝土均勻的止水帷幕樁。

如上所述的潛孔衝擊高壓旋噴樁的施工工藝,其中,在用途為止水帷幕樁時,該施工工藝包括:

(1)測量放線定樁位:在施工完畢後的護坡樁之間施放樁位,將旋噴帷幕樁布置在兩根護坡樁之間的中心位置或該點後的一定距離;

(2)鑽進作業:潛孔衝擊高壓旋噴鑽機就位後,開動動力頭旋動鑽桿,向鑽桿底部的潛孔錘衝擊器提供高壓空氣,潛孔錘衝擊器在高壓空氣驅動下開始工作,在衝擊、振動和高壓空氣作用下,鑽頭部分一邊破壞土體一邊下沉鑽進,當遇到堅硬地層或塊體時,直接衝擊破碎;

(3)噴射高壓水:鑽進的同時,向位於鑽桿下方、衝擊器上部的噴射器提供高壓水,其噴頭在不小於20兆帕的壓力下側向噴射高壓水流,切割軟化土體,經過反覆提鑽下鑽,使鑽桿周圍一定範圍內的土體充分軟化;

(4)噴射高壓水泥漿:當鑽桿周圍預定範圍內的土體充分軟化後,將所噴射的高壓水切換為高壓水泥漿,經過上下反覆提鑽下鑽,形成水泥土樁。

《潛孔衝擊高壓旋噴樁的施工工藝和設備》的特點和優點如下:

《潛孔衝擊高壓旋噴樁的施工工藝和設備》具利用衝擊器在衝擊下沉過程中產生一定的振動衝擊作用,衝擊器頭部噴出大量高壓空氣,振動和高壓空氣對土體結構具有一定的破壞作用,為衝擊器上部高壓水射流切割土體起到輔助作用。高壓水、氣和振動對土體的切割破壞為下一步噴射水泥漿提供了條件,在潛孔衝擊器的高頻振動下,高壓水、高壓氣、高頻振動產生聯動機理,使周圍土體迅速軟化,處於一種流塑狀態,在高壓泵轉化為噴射高壓水泥漿後,這種流塑狀態的土和水泥漿充分混合,形成直徑較大、混凝土均勻的止水帷幕樁。

改善效果

《潛孔衝擊高壓旋噴樁的施工工藝和設備》與截至2011年9月單管、雙管和三管噴射方法不同,也不同於背景技術部分所述的各種施工方法,其特點為:

(1)機械結構簡單,採用一次成孔成樁模式,鑽桿不用重複拆卸,不用引孔,不用鑿除人工探孔混凝土。

(2)地層適應性強,適用於素填土、雜填土、粘性土、砂土等一般地層,且適合於難以鑽進的砂卵礫石層,漂石、水工填海、拋石、混凝土舊基礎、基岩等複雜地層,特別是在護坡樁+止水帷幕支護體系中,可以在兩根護坡樁中間位置施工,即使護坡樁有擴徑現象也對其施工無影響,有著其它工藝所不具備的優越性。

(3)提出了新的工作機理,在潛孔衝擊器的高頻振動下,高壓水、高壓氣、高頻振動產生聯動機理,成樁直徑較大,最大可達到1400毫米,且樁身強度較高。

(4)工藝過程清楚,易於施工操作,質量及工期有保證。

(5)廢漿排放量小,水泥利用率高,有效的節約了工程成本。

附圖說明

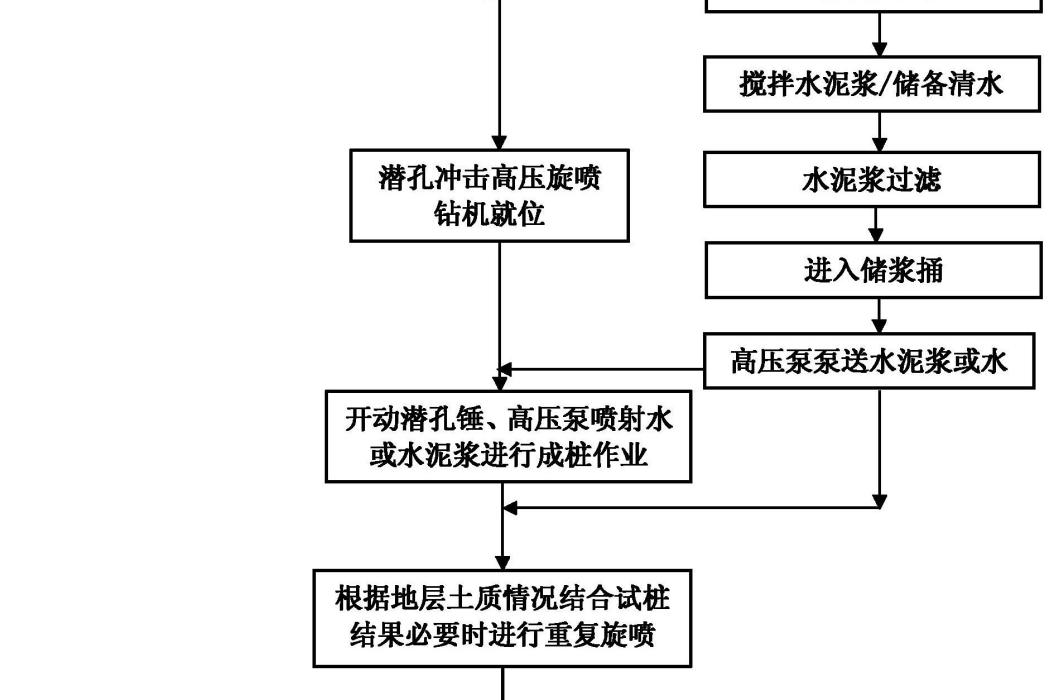

圖1為《潛孔衝擊高壓旋噴樁的施工工藝和設備》潛孔衝擊高壓旋噴樁的施工工藝的一具體實施例的流程圖。

圖2為《潛孔衝擊高壓旋噴樁的施工工藝和設備》的潛孔衝擊高壓旋噴注漿設備的一具體實施例的結構示意圖。

圖3為利用《潛孔衝擊高壓旋噴樁的施工工藝和設備》的工藝和設備形成的帷幕樁與護坡樁的截面示意圖。

圖4為《潛孔衝擊高壓旋噴樁的施工工藝和設備》的潛孔衝擊高壓旋噴注漿設備的一具體實施例中所採用的組合鑽具結構的示意圖。

圖5A為《潛孔衝擊高壓旋噴樁的施工工藝和設備》的潛孔衝擊高壓旋噴注漿設備的一具體實施例中所採用的噴射器的結構示意圖。

圖5B為圖5A中噴射器的俯視示意圖。

圖6A為《潛孔衝擊高壓旋噴樁的施工工藝和設備》的潛孔衝擊高壓旋噴注漿設備的一具體實施例中所採用的氣漿分離減震裝置的結構示意圖。

圖6B為圖6A中沿2-2線的剖視示意圖。

圖6C為沿圖6A中3-3線的剖視示意圖。

技術領域

《潛孔衝擊高壓旋噴樁的施工工藝和設備》屬於建築地基基礎施工中的成樁技術,特別涉及潛孔衝擊高壓旋噴樁的施工工藝。用於施工止水帷幕樁、基礎樁、基坑圍護樁等,適用於素填土、雜填土、粘性土、砂土等一般地層,且特別適合於難以鑽進的砂卵礫石層、漂石、水工填海、拋石、混凝土舊基礎、基岩等複雜地層。

權利要求

1.一種潛孔衝擊高壓旋噴注漿設備,其特徵在於,該設備包括鑽機機架、鑽桿組合結構、噴漿裝置、鑽頭、高壓空氣管路及高壓注漿管路;其中所述鑽機機架採用長螺旋鑽機的機架,鑽機轉動系統為長螺旋鑽機動力頭;所述鑽頭採用潛孔錘衝擊器,所述鑽桿組合結構內部設有貫通至所述鑽頭的漿液管及其外側的環空狀高壓空氣通路;高壓空氣管路、高壓注漿管路分別連線到鑽桿組合結構,高壓空氣通過鑽桿組合結構內的高壓空氣通路到達鑽頭,驅動所述衝擊器;高壓水泥漿或高壓水通過設定在鑽桿組合結構內的漿液管到達噴漿裝置。

2.如權利要求1所述的潛孔衝擊高壓旋噴注漿設備,其特徵在於,所述鑽桿組合結構包括石油鑽探鑽桿。

3.如權利要求1所述的潛孔衝擊高壓旋噴注漿設備,其特徵在於,所述高壓空氣管路與大功率空壓機相連,所述高壓注漿管路與高壓泵相連,且所述高壓泵連線水泥漿製漿系統和供水管路。

4.如權利要求2所述的潛孔衝擊高壓旋噴注漿設備,其特徵在於,所述鑽桿的外徑為90毫米~300毫米。

5.如權利要求1所述的潛孔衝擊高壓旋噴注漿設備,其特徵在於,所述噴漿裝置包括噴射器,所述噴射器設於所述潛孔錘衝擊器的上端,所述噴射器包括沿軸向延伸的中心漿液管以及中心漿液管外圍的環空狀高壓空氣通路,所述中心漿液管上端與貫通所述鑽桿組合結構的漿液管相通,所述噴射器側壁開設有與中心漿液管相連通的側向漿液噴口,所述噴射器的高壓空氣通路與鑽桿組合結構內的高壓空氣通路相通,且另一端與衝擊器相通,為衝擊器提供驅動動力。

6.如權利要求1所述的潛孔衝擊高壓旋噴注漿設備,其特徵在於,所述鑽桿組合結構由上而下包括同軸串接的所述長螺旋鑽機動力頭、氣漿分離減震裝置以及所述鑽桿,所述氣漿分離減震裝置設有進氣口,所述高壓空氣管路與該進氣口相連,所述高壓注漿管路連線到長螺旋鑽機動力頭,高壓水泥漿或高壓水經過貫通所述長螺旋鑽機動力頭、氣漿分離減震裝置、所述鑽桿的漿液管路而由所述噴漿裝置噴出。

7.如權利要求6所述的潛孔衝擊高壓旋噴注漿設備,其特徵在於,所述氣漿分離減震裝置包括管體,所述管體的上部為氣漿分離部分,其下部為減震部分,所述漿液管路軸向貫通設於該氣漿分離減震裝置的管體內,所述管體的上部側壁開有所述進氣口,所述漿液管路與所述氣漿分離減震裝置的內壁間隔設定,二者間的環空部分與所述進氣口相連形成高壓空氣通路;所述減震部分包括於所述管體外周套設的減震膠墊。

8.如權利要求6所述的潛孔衝擊高壓旋噴注漿設備,其特徵在於,所述分離減震裝置通過位於管體上方的上部連線法蘭盤與長螺旋鑽機動力頭的連線法蘭盤螺紋連線,並通過位於管體下方的下部連線法蘭盤與鑽桿上端的連線法蘭盤螺紋連線。

9.如權利要求7所述的潛孔衝擊高壓旋噴注漿設備,其特徵在於,所述氣漿分離部分還包括所述進氣口處設定的橡膠密封結構。

10.如權利要求7所述的潛孔衝擊高壓旋噴注漿設備,其特徵在於,所述管體的下部外周向外凸設有連線凸台,該連線凸台與下部連線法蘭盤上設有對應的固定螺孔,所述管體的連線凸台與下方的下部連線法蘭盤間形成凹槽,所述減震膠墊設於凹槽內而卡設於該連線凸台與下部連線法蘭盤間。

11.如權利要求1所述的潛孔衝擊高壓旋噴注漿設備,其特徵在於,所述高壓空氣具有不小於2.0兆帕的壓力。

12.如權利要求5所述的潛孔衝擊高壓旋噴注漿設備,其特徵在於,貫設於鑽桿組合結構及噴射器中的漿液管是採用高壓軟管或無縫鋼管制成。

13.如權利要求8所述的潛孔衝擊高壓旋噴注漿設備,其特徵在於,所述氣漿分離裝置是利用錐形絲扣連線所述上部連線法蘭盤;所述氣漿分離裝置與所述下部連線法蘭盤是利用方塊狀的凹凸結構相連線。

14.如權利要求5所述的潛孔衝擊高壓旋噴注漿設備,其特徵在於,所述噴射器的上、下端是分別利用錐形絲扣與鑽桿下端、衝擊器上端相連線。

15.一種潛孔衝擊高壓旋噴樁的施工工藝,其利用潛孔錘衝擊器在衝擊下沉過程中產生一定的振動衝擊作用,通過高壓空氣驅動衝擊器,利用振動和高壓空氣對土體結構產生破壞作用,同時,在衝擊器上部利用高壓水射流輔助的切割土體作用;利用高壓水、氣和振動對土體的切割破壞為後續噴射水泥漿提供條件,在潛孔衝擊器的高頻振動下,高壓水、高壓氣、高頻振動產生聯動機理,使周圍土體迅速軟化,處於一種流塑狀態,在高壓泵轉化為噴射高壓水泥漿後,這種流塑狀態的土和水泥漿充分混合,形成直徑較大、混凝土均勻的水泥土樁。

16.如權利要求15所述的潛孔衝擊高壓旋噴樁的施工工藝,其特徵在於,該施工工藝包括:

(1)測量放線定樁位:在施工完畢後的護坡樁之間施放樁位,將旋噴帷幕樁布置在兩根護坡樁之間的中心位置或該中心位置後的一定距離;

(2)鑽進作業:潛孔衝擊高壓旋噴鑽機就位後,開動動力頭旋動鑽桿,向鑽桿底部的潛孔錘衝擊器提供高壓空氣,潛孔錘衝擊器在高壓空氣驅動下開始工作,在衝擊、振動和高壓空氣作用下,鑽頭部分一邊破壞土體一邊下沉鑽進,當遇到堅硬地層或塊體時,直接衝擊破碎;

(3)噴射高壓水:鑽進的同時,向位於鑽桿下方、衝擊器上部的噴射器提供高壓水,其噴頭在不小於20兆帕的壓力下側向噴射高壓水流,切割軟化土體,經過反覆提鑽下鑽,使鑽桿周圍一定範圍內的土體充分軟化;

(4)噴射高壓水泥漿:當鑽桿周圍預定範圍內的土體充分軟化後,將所噴射的高壓水切換為高壓水泥漿,經過上下反覆提鑽下鑽,形成水泥土樁。

17.如權利要求16所述的潛孔衝擊高壓旋噴樁的施工工藝,其特徵在於,在步驟(4)後,還包括:根據地層土質情況結合試樁結果進行驗收,必要時進行重複旋噴。

18.如權利要求16所述的潛孔衝擊高壓旋噴樁的施工工藝,其特徵在於,在步驟(4)後,還包括對孔口進行補漿作業。

19.如權利要求16所述的潛孔衝擊高壓旋噴樁的施工工藝,其特徵在於,在所述步驟(1)中,若旋噴樁的用處為止水帷幕樁時,將旋噴帷幕樁布置於兩護坡樁之間的中心位置或該中心位置向基坑外偏移一定距離,設計直徑不小於700毫米,與護坡樁搭接不小於100毫米。

20.如權利要求16所述的潛孔衝擊高壓旋噴樁的施工工藝,其特徵在於,鑽具噴射注漿時的提升速度為0.3米/分~1.5米/分。

實施方式

操作內容

下面將結合《潛孔衝擊高壓旋噴樁的施工工藝和設備》實施例中的附圖,對《潛孔衝擊高壓旋噴樁的施工工藝和設備》實施例中的技術方案進行清楚、完整地描述,顯然,所描述的實施例僅僅是《潛孔衝擊高壓旋噴樁的施工工藝和設備》一部分實施例,而不是全部的實施例。基於《潛孔衝擊高壓旋噴樁的施工工藝和設備》中的實施例,本領域普通技術人員在沒有做出創造性勞動前提下所獲得的所有其他實施例,都屬於《潛孔衝擊高壓旋噴樁的施工工藝和設備》保護的範圍。

如圖所示,《潛孔衝擊高壓旋噴樁的施工工藝和設備》提出一種潛孔衝擊高壓旋噴樁的施工工藝,其利用潛孔錘衝擊器在衝擊下沉過程中產生一定的振動衝擊作用,通過高壓空氣驅動衝擊器,利用振動和高壓空氣對土體結構產生破壞作用,同時,在衝擊器上部利用高壓水射流輔助的切割土體作用;利用高壓水、氣和振動對土體的切割破壞為後續噴射水泥漿提供條件,在潛孔衝擊器的高頻振動下,高壓水、高壓氣、高頻振動產生聯動機理,使周圍土體迅速軟化,處於一種流塑狀態,在高壓泵轉為噴射高壓水泥漿後,這種流塑狀態的土和水泥漿充分混合,形成直徑較大、混凝土均勻的水泥土樁。

較佳地,結合圖1、圖3所示,《潛孔衝擊高壓旋噴樁的施工工藝和設備》用於止水帷幕樁的施工時,該施工工藝步驟包括:

1)在施工完畢後的護坡樁202之間施放樁位,將旋噴帷幕樁201布置在兩根護坡樁之間的中心位置或該點後的一定距離。

2)潛孔衝擊高壓旋噴鑽機就位後,開動大功率動力頭旋動鑽桿,向鑽桿底部的衝擊器提供高壓空氣,衝擊器在高壓空氣驅動下開始工作,在衝擊、振動和高壓空氣作用下,鑽頭部分一邊破壞土體一邊下沉鑽進,當遇到堅硬地層或塊體時,直接衝擊破碎。鑽進的同時,向噴頭提供高壓水,衝擊器上部的噴頭在不小於20兆帕的壓力下側向(垂直鑽進方向)噴射高壓水流,切割軟化土體。

3)經過反覆提鑽下鑽,使鑽桿周圍一定範圍內的土體充分軟化,再將噴射高壓水切換為噴射高壓水泥漿,經過上下反覆提鑽下鑽,形成水泥土樁(或其他形狀的水泥土凝固體)。參照圖3所示。

可選擇地,在步驟3)後還包括:根據地層土質情況結合試樁結果進行驗收,必要時進行重複旋噴;另一方面,必要時可對孔口進行補漿作業。

可選擇地,在步驟3)後還包括:按照規範要求留置試塊,進行樁身強度試驗和滲透性試驗。

在所述步驟1)中,將旋噴帷幕樁布置於兩護坡樁正中心向基坑外偏移100毫米,與護坡樁搭接不小於100毫米。

此外,鑽具噴射注漿時的提升速度為0.3~1.5米/分,通常不大於1.2米/分。

截至2011年9月工藝排樁施工在澆注水下砼時便會在此處形成擴徑(俗稱“大肚子”),鑽頭一旦遇上擴徑現象則會出現樁位偏移或無法鑽進現象。《潛孔衝擊高壓旋噴樁的施工工藝和設備》能夠克服前述缺陷,如圖3所示,擬建結構外牆203內側有預留工作面204,原狀土體200內已施工完成的圍護結構護坡樁202,利用《潛孔衝擊高壓旋噴樁的施工工藝和設備》的上述工藝在相鄰的護坡樁之間形成旋噴樁201,這些旋噴樁能更好的與支護體系(護坡排樁)咬合,可以滿足最小排樁間距的施工要求,並能保證施工質量和良好的止水效果,彌補施工工藝的不足,節約材料成本。

作為對上述施工工藝的套用,《潛孔衝擊高壓旋噴樁的施工工藝和設備》還提出一種潛孔衝擊高壓旋噴注漿設備,結合圖2至圖6C所示,該設備包括鑽機、鑽桿組合結構、噴漿裝置、鑽頭、高壓空氣供給管路及高壓注漿管路;其中所述鑽機採用長螺旋鑽機機架90,鑽頭採用潛孔錘衝擊器10,所述鑽桿組合結構內部設有貫通至鑽頭的漿液管及其外側的環空狀高壓空氣通路;高壓空氣通過鑽桿組合結構的高壓空氣通路到達鑽頭,驅動潛孔錘衝擊器;高壓注漿管路連線到鑽桿組合結構的上部,高壓水泥漿或高壓水通過設定在鑽桿組合結構內的漿液管到達噴漿裝置。

《潛孔衝擊高壓旋噴樁的施工工藝和設備》中,其主要改進點在於所採用的組合鑽具結構(如圖4所示),該組合鑽具結構包括鑽桿組合結構、噴漿裝置和鑽頭,下面詳細說明。

由於無需將孔底的土排出,因此,鑽桿組合結構較佳是採用石油鑽探鑽桿30,即外周不帶葉片的光桿,而非原長螺旋鑽機通常採用的帶有螺旋葉片的長螺旋鑽桿。

《潛孔衝擊高壓旋噴樁的施工工藝和設備》中,是以高壓空氣作為潛孔錘衝擊器10的驅動動力,較佳地,作為驅動動力的高壓空氣具有不小於2.0兆帕的壓力。《潛孔衝擊高壓旋噴樁的施工工藝和設備》的較佳實施例中,高壓空氣管路77與大功率空壓機71相連,較佳地,該高壓空氣管路77上還設有潛孔錘衝擊器的潤滑油箱72(請參見圖2所示);高壓注漿管路87與高壓泵86相連,而高壓泵86連線水泥漿製漿系統和供水裝置,具體地,該水泥漿製漿系統包括攪漿桶81、濾漿桶82、儲漿桶83,供水裝置包括儲水桶84,儲漿桶83和儲水桶84通過漿水控制閥85與高壓泵86連線,以便能夠通過管路連線至鑽桿上端,提供高壓水或高壓水泥漿。

《潛孔衝擊高壓旋噴樁的施工工藝和設備》中,還提出一種新型噴漿裝置,用於與所述氣動衝擊器結合,如圖5A、圖5B所示,該噴漿裝置為一噴射器20,用於固定在潛孔錘衝擊器10的上端,噴射器20包括沿軸向延伸的中心漿液管29以及中心漿液管外圍的環空狀高壓空氣通路28,中心漿液管29上端通過高壓注漿管接頭21與貫通所述鑽桿組合結構的漿液管連線並相通,噴射器20側壁開設有與中心漿液管29相連通的側向漿液噴口,所述噴射器20的高壓空氣通路28與鑽桿組合結構中心的高壓空氣通路相通,且另一端與衝擊器10相通,為衝擊器10提供驅動動力。

進一步地,噴射器20的上、下端是分別利用上部連線接頭22和下部連線接頭25與鑽桿下端、衝擊器上端相連線,較佳地,上部連線接頭22和下部連線接頭25採用錐形絲扣結構,以在固定並連通的同時提供可靠的密封。如圖5B所示,所述噴射器20的頂部設有用於固定漿液管29的固定架(或固定板)26,該固定架26與噴射器20內壁間形成空隙,以作為高壓空氣通路。

如圖5A、圖5B所示,噴射器側壁的噴口內裝設有高壓噴嘴23,噴嘴23可以通過無縫鋼管與噴射器中央的中心漿液管連線,拆裝方便。《潛孔衝擊高壓旋噴樁的施工工藝和設備》的一具體實施例中,該高壓噴嘴23採用空心硬質高強螺栓230,該螺栓230與前述無縫鋼管螺接,且該高壓噴嘴23內鑲嵌有硬質合金的內襯套231,內襯套231沿高壓噴嘴23軸向伸出至高壓噴嘴23外,較佳地,內襯套231的壁厚不小於1毫米,能承受高壓和耐磨,且不易堵塞。噴嘴直徑可以根據施工技術要求採用1.8、2.0、22型。

《潛孔衝擊高壓旋噴樁的施工工藝和設備》中,可以根據實際需要設定噴嘴的位置、方向和數量,較佳地,噴射器20沿徑向上的不同角度在不同的高度設有兩到三組噴嘴,每組噴嘴至少包括上下兩個噴嘴,且各噴嘴的軸向投影位置不相重合,較佳是均勻間隔設定。如圖所示的具體實施例中,該噴射器20背向設有左右兩組噴嘴,即兩組噴嘴相互間隔180度,其中左側的一組噴嘴位置偏下,右側的一組噴嘴位置略靠上方,這樣能夠在保證噴射器剛度的前提下達到均勻的旋噴效果。

由於截至2011年9月高壓噴射工藝所採用的噴嘴比較單一,方向基本固定,而且,噴嘴和噴射器是一體結合的,甚至是結合在鑽頭上,因此,每次整體更換的成本較高,單一修復時噴嘴壽命較短,噴嘴設定較多時較易堵管,噴嘴設定較少時成孔的自然條件和技術標準有一定局限性。《潛孔衝擊高壓旋噴樁的施工工藝和設備》利用具有上述噴嘴的噴射器,不僅噴嘴壽命周期長,而且更換簡便,中間環節少,同時避免了在更換和修復時造成其他部位損壞的風險。

結合圖4所示,在《潛孔衝擊高壓旋噴樁的施工工藝和設備》的一較佳實施例中,鑽桿組合結構由上而下包括同軸串接的動力頭、氣漿分離減震裝置40及鑽桿30,所述動力頭可直接採用長螺旋鑽機的動力頭(以下簡稱長螺旋動力頭50),所述氣漿分離減震裝置40設有進氣口,高壓空氣管路77與該進氣口相連,高壓注漿管路87連線到長螺旋動力頭50,即注漿泵的注漿管通過動力頭上部的高壓管路與鑽桿的中心管內的注漿管連線,高壓水泥漿或高壓水經過貫通長螺旋動力頭50、氣漿分離減震裝置40、鑽桿30的漿液管而由噴漿裝置噴出。

如圖6A、圖6B、圖6C所示,《潛孔衝擊高壓旋噴樁的施工工藝和設備》提出的氣漿分離減震裝置包括氣漿分離裝置和減震裝置,具體地,該氣漿分離減震裝置40具有一管體400,漿液管874軸向貫通設於該管體400中心,氣漿分離裝置43設於所述管體400的上部,減震裝置45設於管體400下部,具體為:

氣漿分離裝置包括管體和所述管體外周套設的進氣結構,所述管體中心沿軸線貫通設定有漿液管,管體的側壁沿徑向開設一個或多個進氣孔432,管體內壁與漿液管間隔設定形成環空部分,外部高壓空氣管路通過該進氣結構、進氣孔432與環空部分連通形成高壓空氣通路。如圖所示,環空部分頂部封閉,且所述漿液管的上、下端分別設有螺紋連線接頭41。進一步地,如圖6A所示,進氣結構包括筒狀的殼體430,該殼體430套設於管體外周,以在管體的進氣口與外部高壓空氣管路間形成相互連通的環形儲氣室433。較佳地,管體的進氣孔與外部高壓空氣管路為相對設定,進氣結構還包括設定於該殼體內的橡膠密封結構,該橡膠密封結構包括分別設於該進氣孔432上方和下方的多個橡膠密封圈431。

減震裝置45主要包括管體外周套設的減震膠墊451,氣漿分離裝置43包括位於管體400上方的上部連線法蘭盤42以及位於管體下方的下部連線法蘭盤46,管體的下部外周向外凸設有連線凸台48,該連線凸台48與下部連線法蘭盤46上設有對應的膠墊固定孔,管體的連線凸台48與下方的下部連線法蘭盤46間形成凹槽,減震膠墊451上設有與膠墊固定孔相對應的穿孔,以便利用螺栓453將減震膠墊451設於凹槽內而卡設於該連線凸台48與下部連線法蘭盤46間。如圖6A所示,為了進一步增強減震效果,在減震膠墊451的穿孔內還設有減震彈簧452,減震彈簧452套設在螺栓453外周,較佳地,每個減震膠墊的穿孔內設有單獨的減震彈簧452,使得每個螺栓453外周串設有多個減震彈簧452。通過減震裝置的設定,可有效地減少鑽頭衝擊對動力頭的震動影響。

減震膠墊431呈圓環狀,對應的管體下端402的外周內縮形成用於安裝減震膠墊431的階梯結構。在減震裝置完成組裝後,利用前述減震彈簧452和減震膠墊451使得該管體部分與下部連線法蘭盤46間具有一較小的間隙(較佳是1厘米~2厘米),以利於緩衝減震。

《潛孔衝擊高壓旋噴樁的施工工藝和設備》的減震裝置中,減震膠墊431有良好的密封性,可以減少氣動損失量,還可以起到減震作用;在整個系統組裝緊固螺栓時,減震彈簧452對減震膠墊451的螺栓孔起到很好的支撐作用,同時能夠減少其它部位帶來的衝擊,具有緩衝效果。

如圖所示,較佳地,氣漿分離減震裝置通過位於管體400上方的上部連線法蘭盤42與長螺旋動力頭的連線法蘭盤螺紋連線,並通過位於管體下方的下部連線法蘭盤46與鑽桿上端的連線法蘭盤螺紋連線。此外,所述管體400上端401處是形成錐形絲扣結構,以與上部連線法蘭盤42相密封連線;管體400下端402處形成外圓內方的結構,即其下端形成方形內孔403,而下部連線法蘭盤46上端462形成外方內圓的結構,以便將下部連線法蘭盤46上端462套裝定位於管體400下端402。

貫設於《潛孔衝擊高壓旋噴樁的施工工藝和設備》的鑽桿組合結構及噴射器中的漿液管路是採用高壓軟管或無縫鋼管,優選是採用高壓軟管,以減小鑽頭衝擊時對漿液管路的影響。

綜上所述,《潛孔衝擊高壓旋噴樁的施工工藝和設備》的機械系統部分包括鑽機、鑽桿(內含漿液管路)、噴漿系統、鑽頭(衝擊器),空壓機和供氣管路,高壓泵和高壓管路,製漿系統,供水管路。

其中鑽機機架部分採用長螺旋鑽機機架(不含其中的長螺旋鑽桿部分),鑽桿採用石油鑽探鑽桿,鑽桿的外徑較佳為90毫米~300毫米(例如142毫米),鑽頭部分為氣動衝擊器。機械整體的質量易於控制,質量穩定性好,配件齊全,方便維修。長螺旋鑽機機架穩定好,架身高,動力強,導向性好,效率高;鑽桿剛度強,採用帶密封的錐絲連線,導向性好,堅實耐用;氣動衝擊鑽頭具有主動衝擊能力,鑽進效率高,對堅硬塊體、岩石或硬地層(卵石地層)通過能力強,且導正效果好,易於控制鑽桿垂直度。

《潛孔衝擊高壓旋噴樁的施工工藝和設備》在具體套用時適應性強,只需將長螺旋鑽機的長螺旋鑽桿部分更換為《潛孔衝擊高壓旋噴樁的施工工藝和設備》的經改進加工的石油鑽桿部分,將高壓管路連線到鑽桿上部,其中一路為高壓空氣,另一路為高壓水泥漿或高壓水,高壓空氣通過鑽桿直接到達鑽頭,驅動衝擊器;高壓漿體或水通過設定在鑽桿內的管路到達噴漿系統。高壓空氣由大功率空壓機提供,高壓漿體或水由高壓泵提供,高壓泵連線水泥漿製漿系統和供水管路。

施工時,鑽進就位,開動鑽桿(旋轉),向鑽頭(衝擊器)提供高壓空氣,向噴頭提供高壓水,衝擊器在高壓空氣驅動下開始工作,在衝擊、振動和高壓空氣作用下,鑽頭部分一邊破壞土體一邊下沉鑽進,當遇到堅硬地層或塊體時,直接衝擊破碎。鑽進的同時,鑽頭上部的噴頭在約20兆帕的壓力下側向(垂直鑽進方向)噴射高壓水流,切割軟化土體。

經過反覆提鑽下鑽,使鑽桿周圍一定範圍內的土體充分軟化,將噴射高壓水切換為噴射水泥漿,再經過上下反覆提鑽下鑽,使土和水泥漿充分混合,製成水泥土樁(或其他形狀的水泥土凝固體)。

《潛孔衝擊高壓旋噴樁的施工工藝和設備》充分利用了各部分的優點,組合後的機械解決了在軟硬相間的複雜地層中進行高壓噴射注漿的工藝問題。

《潛孔衝擊高壓旋噴樁的施工工藝和設備》的工藝具有創新性,衝擊器在衝擊下沉過程中產生一定的振動衝擊作用,衝擊器頭部噴出大量高壓空氣,振動和高壓空氣對土體結構具有一定的破壞作用,為衝擊器上部高壓水射流切割土體起到輔助作用。高壓水進入土體後衝擊器的振動作用對土體軟化起到輔助作用。高壓水、氣和振動對土體的切割破壞為下一步噴射水泥漿提供了條件,使水泥漿噴射的範圍加大,水泥漿和土的混合更充分。

該工藝與以前的單管、雙管和三管噴射方法不同,而且其機械結構部分簡單,工藝過程清楚,易於施工,效果較好。

套用案例

為了更清楚地說明《潛孔衝擊高壓旋噴樁的施工工藝和設備》實施例或截至2011年9月技術中的技術方案,下面將結合《潛孔衝擊高壓旋噴樁的施工工藝和設備》的具體套用實施例進行例示性的說明,顯而易見地,下面描述中的附圖僅僅是《潛孔衝擊高壓旋噴樁的施工工藝和設備》的一些試驗套用例,對於本領域技術人員來講,在不付出創造性勞動性的前提下,還可以根據這些附圖獲得其他的附圖及套用。

1、工程概況

該標段位於某市一公園內,為某區間明挖基坑的止水帷幕,基坑開挖面積35000平方米,開挖深度11.5米,基坑安全等級為一級,破壞後果很嚴重。

2、工程地質條件

施工範圍內上覆第四系人工堆積層(Q4毫升),第四系全新統海相沉積層(Q4米),下伏震旦系長嶺子組板岩(Zwhc)。各地層分述如下:

(1)第四系全新統人工堆積層(Q4毫升):①1素填土,①2雜填土。

(2)第四系海相沉積層(Q4米):②3淤泥質粉質粘土,②6卵石。

(3)震旦系長嶺子組板岩(Zwhc):(12)1全風化板岩,(12)2強風化板岩,(12)3中風化板岩。

3、地下水特徵

本場地地下水按賦存條件主要為孔隙水及基岩裂隙水,屬潛水,略具承壓性。

孔隙水主要賦存在填土層及卵石層中,基岩裂隙水主要賦存於強風化及中風化板岩中,在勘察期間穩定地下水位埋深2.64~3.85米,水位高程1.17~1.66米。年水位變幅約1~3米。

孔隙水為海水,受潮汐影響。地下水水位隨海水水位變化(略有滯後),年平均潮位-0.066米,年高潮位1.954米,年最低潮位-2米,年平均高潮位0.964米,年平均低潮位-1.116米,勘察期間穩定水位埋深1.4~2.0米,水位高程0.75~1.75米,抗浮水位標高為2.0米。

地下水的排泄途徑主要是蒸發和水平向海排泄,主要補給來源為大氣降水垂直補給和海水的側向補給。

該地下水對混凝土結構具弱腐蝕性,按長期浸水,該地下水對鋼筋混凝土結構中鋼筋具弱腐蝕性;按乾濕交替,該地下水對鋼筋混凝土結構中鋼筋具強腐蝕性。地下水總礦化度為34795.6~38541.0毫克/升,為海水。

4、降水方案

根據地質報告,本站位於填海地區,車站周圍地下水與海水連通,坑外降水不可行,經論證,決定採用止水帷幕,坑內降水方案。

5、施工設計參數

(1)止水帷幕設計採用雙排旋噴樁法,設計樁徑為700毫米,樁長12.0~25.5米,樁距400毫米,兩樁咬合部份為150毫米。

(2)旋噴採用42.5普通矽酸鹽水泥,水泥摻量約為30%,必須滿足《建築地基處理技術規範》(JGJ79-2002),旋噴用水滿足《混凝土攪拌用水》(JGJ63-89)要求。

(3)旋噴樁底面埋入至強風化層底面,頂面設定在水位以上0.5米。

(4)樁的垂直度允許偏差0.5%以內。

(5)噴射用水泥漿水灰比1∶1,噴射壓力25~30千帕。

(6)旋噴樁止水帷幕滲透係數k≤1.0×10-6厘米/秒。

(7)鑽具噴射注漿時的提升速度不得大於1.2米/分。

(8)正式施工前需進行試樁,及時調整施工參數,以便滿足施工要求。

6、施工流程

(1)樁位測放。

(2)水泥、水、外加劑(三乙醇胺和水玻璃)等原材料進場複試。

(3)施工機械(潛孔衝擊高壓旋噴鑽機、空壓機、高壓注漿泵、攪漿桶、配電櫃、濾網等)組裝就緒。

(4)按照設計水灰比配置水泥漿,經攪拌均勻並過濾後放入儲漿池。

(5)鑽機就位,開動鑽機,按照前述施工工藝步驟進行旋噴樁的成孔成樁。

(6)按照規範要求留置試塊,進行樁身強度試驗和滲透性試驗。

7、止水效果

旋噴樁止水帷幕施工完成後進行了基槽的開挖,經對帷幕樁進行剝露檢查,成樁情況良好,樁徑≥700毫米,樁長、樁徑、樁身強度等符合設計要求。開挖至基底標高無漏水現象,止水效果良好。

相鄰場地採用傳統旋噴樁施工方法,但止水效果較差,截至2011年9月仍無法進行開挖作業。

通過本次施工,使《潛孔衝擊高壓旋噴樁的施工工藝和設備》和傳統旋噴樁的施工效果有了直觀的對比,更加突出了《潛孔衝擊高壓旋噴樁的施工工藝和設備》對難以鑽進的砂卵礫石層,漂石、水工填海、拋石、混凝土舊基礎、基岩等複雜地層的適應性,在工程的質量、工期、造價等各方面均比傳統旋噴樁有較大的優勢。

1、工程概況

該站是該捷運線的一個中間站。車站位於某廣場下,且沿該廣場一字形布置,為地下二層12米島式車站。

車站有效站台中心裡程處頂板覆土厚度為2.5米,底板埋深約15.81米。本站明挖基坑開挖寬度21.1米,深度16.01米,根據《建築基坑支護技術規程》(JGJ120-99)的有關規定,本站基坑安全等級屬於一級。經綜合比較及計算,車站主體圍護結構採用直徑800毫米,樁間距1200毫米的鑽孔灌注樁。本站圍護結構採用止水方案,止水帷幕原設計採用長螺旋旋噴攪拌樁施工。

2、工程地質條件

(1)地層情況

地層表層為人工填土,其下為第四紀全新世沖洪積層(Q41a1+p1)、第四紀晚更新世沖洪積層(Q3a1+p1)。現將鑽孔揭露深度範圍內土層從上至下分別描述如下:

1)人工填土層:粉土填土①層,雜填土①1層。

2)第四紀全新世沖洪積層:粉土③層,粉質粘土③1層,粉細砂③3層,粉質粘土④層,粉土④2層,粉土④3層。

3)第四紀晚更新世沖洪積層:粉細砂⑤2層,粉質粘土⑥層,粉土⑥2層,圓礫⑦層,中粗砂⑦1層,粉細砂⑦2層,粉土⑦3層,粉質粘土⑦4層,粉質粘土⑧層,粉土⑧2層,粉細砂⑧3層。

(2)、工程水文地質條件

本場地賦存三層地下水,地下水類型分別為潛水(二)、層間潛水(三)和承壓水(四)。本次勘察未見上層滯水,但由於大氣降水、管道滲漏等原因,不排除局部存在上層滯水的可能性。地下水概況如下:

第一層:潛水,水位埋深10.10~11.60米,標高22.60~24.48米。其主要含水層為細中砂④3層、粉土④2層。

第二層:層間潛水,初見水位埋深15.75~17.00米,標高17.32~18.73米。其主要含水層為粉細砂⑤2層。

上層滯水主要接受大氣降水、管道滲漏及側向徑流補給,以蒸發、側向徑流、向下越流補給的方式排泄。潛水含水層岩性為細中砂④3層和粉細砂⑤2層,該層水透水性好,主要接受側向徑流及越流補給,以側向徑流方式排泄。第三層承壓水在基礎以下較大深度,對本工程影響不大。

3、原長螺旋旋噴攪拌樁止水帷幕設計參數

原設計採用長螺旋旋噴攪拌樁(請參見專利申請號201010238461.4)作為止水帷幕,在圍護樁之間設定,與圍護樁咬合。攪拌樁原設計位於兩樁正中心向基坑外偏移300毫米,設計直徑不小於900毫米,與護坡樁搭接不小於100毫米,同時護坡樁頂高出潛水(二)水面1米、樁底嵌入基坑底面線以下5米。

4、原長螺旋旋噴攪拌樁止水帷幕存在的問題

(1)前置工序繁瑣:根據建委及四中心安質二字【2010】006號文相關規定,在圍護樁施工前先進行人工探孔至原狀土,以確保地下管線安全。根據我標段實際情況,每個探孔基本在5米左右,由於人工探孔內徑及護壁砼(15厘米厚、C25)的影響,則樁體灌注砼後頂部實際直徑為1100毫米,下部直徑為800毫米。因此在施工攪拌樁時,若採用原工藝施工,需要人工鑿除混凝土後方可長螺旋下鑽引孔,否則無法實現帷幕樁的互相咬合。

(2)鑽進可行性差:護坡樁在施工過程中,穿越砂層、礫石層時,極易因機械攪動或地下水湧水等外力影響下出現塌孔、流砂等現象,澆注水下砼時便會在此處形成擴徑(俗稱“大肚子”),鑽頭一旦遇上擴徑現象則會出現樁位偏移或無法鑽進現象,若不在樁處進行補樁,則無法達到止水效果。

上述問題已經在該捷運線其它標段顯露,對止水帷幕的工程質量造成較大影響,經論證研究決定,為徹底解決長螺旋旋噴攪拌站遇堅硬地層或結構無法施工的問題,本項目採用潛孔衝擊高壓旋噴樁的工藝進行止水帷幕施工。

5、主要施工技術參數

(1)帷幕樁現布置於兩樁正中心向基坑外偏移100毫米,設計直徑不小於900毫米,與圍護樁搭接不小於100毫米,同時帷幕樁頂高出潛水(二)水面1米、樁底嵌入基坑底面線以下5米。

(2)施工前對樁位進行校驗,保證帷幕樁位準確。

(3)潛孔衝擊高壓旋噴鑽機就位、調平、調直,保證鑽桿垂直度偏差不大於0.5%。

(4)將長螺旋潛孔錘鑽機進行調試,確保設備運轉正常,輸漿管路通暢,供漿正常。

(5)旋噴採用42.5普通矽酸鹽水泥,水泥摻量約為20%。

(6)噴射用水泥漿水灰比1∶1,噴射壓力25~30千帕。

(7)旋噴樁樁身強度等級≥1.2兆帕,止水帷幕滲透係數k≤1.0×10-7厘米/秒。

(8)鑽具噴射注漿時的提升速度不得大於1.2米/分。

(9)正式施工前需進行試樁,及時調整施工參數,以便滿足施工要求。

6、成樁效果

帷幕樁先進行了3根試樁施工,開挖後成樁效果如下:

(1)開挖至3.5米,成樁直徑為1100毫米;

(2)開挖到5.0米,成樁直徑為1250毫米;

(3)開挖到8.0米,成樁直徑大於1300毫米;

(4)經現場取芯試驗,樁身強度為3.0兆帕。

在施工過程中對工程樁進行開挖揭露,顯示旋噴樁與護坡樁咬合良好,止水效量顯著。

《潛孔衝擊高壓旋噴樁的施工工藝和設備》的上述兩個實施例表明,《潛孔衝擊高壓旋噴樁的施工工藝和設備》貫徹了國家有關技術、經濟政策,做到了技術先進、經濟合理、安全適用、確保質量、保護環境。不但適用於素填土、雜填土、粘性土、砂土等一般地層,且適合於難以鑽進的砂卵礫石層,漂石、水工填海、拋石、混凝土舊基礎、基岩等複雜地層,特別是在護坡樁+止水帷幕支護體系中,有著其它工藝所不具備的優越性。

《潛孔衝擊高壓旋噴樁的施工工藝和設備》已以前述實施例詳細解釋,以便充分地理解用於提供這些加強的特徵以及操作上的改進。此外,還可以理解這些附加的構造特徵以及操作改進可以單獨使用或者相互結合使用,而且單獨或者結合上述所有的特徵和元件以及附圖中示出的實施方式的說明。因此,應該理解本實用新型不限於任何具體的特徵或元件的結合,並且在此描述的任何期望的特徵組合都能被實施而不偏離《潛孔衝擊高壓旋噴樁的施工工藝和設備》的保護範圍。

榮譽表彰

2018年12月20日,《潛孔衝擊高壓旋噴樁的施工工藝和設備》獲得第二十屆中國專利優秀獎。