工藝原理

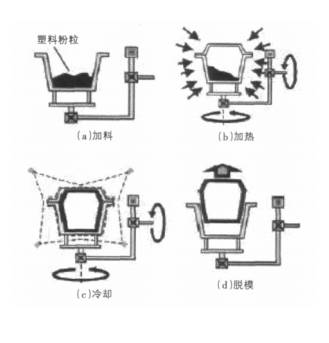

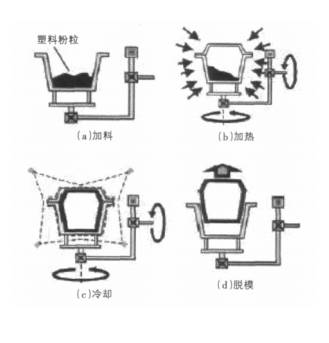

滾塑成型的基本加工過程很簡單 就 是 將 粉末狀或液狀聚合物放在模具里 加熱 同 時 模 具 圍繞 個 垂直軸旋轉自轉和公轉,然後冷卻成型。在加熱階段的最初,如果用的是粉末狀材料,則先在模具表面形成多孔層,然後隨循環過程漸漸熔融,最後形成均勻厚度的均相層;如果用的是液體材料,則先流動和塗覆在模具表面,當達到凝膠點時則完全停止流動。模具隨後轉入冷卻工區,通過強制通風或噴水冷卻,然後被放置於工作區,在這裡,模具被打開,完成的製件被取走,接著再進行下一輪循環。

滾塑成型原理

滾塑成型原理特點

在成型性方面

1)製品壁厚均勻,且無邊角廢料,無焊縫;可以成型壁厚範圍較大的製品,例如聚乙烯旋轉成型製件,壁厚範圍可在1~16mm內。但由於粘度關係,厚壁製品成型較為困難。旋轉成型工藝特別適合於模塑2~5mm的塑膠製品。

2)通常只能製得中空製品或殼體產品,對實心製品加工困難。而且製品表面狀況對模具型腔表面的依存性大。

3)旋轉成型製品的尺寸精度較低,其尺寸精度通常為±5%。

在成型工藝方面

(1)適於模塑大型及特大型製件。由於旋轉成型工藝只要求機架的強度足以支撐物料、模具及機架自身的重量以及防止物料泄露的閉模力,因此即使加工大型及特大型塑膠製件,也無需使用十分笨重的設備及模具。因此,從理論上講,用旋轉成型工藝製成的製品,從尺寸上幾乎沒有上限。

(2)適合於多品種、小批量塑膠製品的生產—由於旋轉成型用的模具結構簡單,價格低廉,因而變換產品十分方便。

(3)適合於加工形狀複雜的大型中空製品,這是其它成型工藝無法比擬的;

(4)塑膠製品換色容易,當需要改變製品顏色時,只需要清洗成型模具即可。

(5)旋轉成型的主要缺點是:能耗較大,原因是在每個成型周期中,模具與模架需要經受加熱與冷卻的反覆作用;成型周期較長,由於主要靠靜態下塑膠傳導熱量,因此旋轉成型加熱時間長;勞動強度較大,製品尺寸精度較差。

生產過程

滾塑成型的基本加工過程很簡單,就是將粉末狀或液狀聚合物放在模具里,加熱同時圍繞兩個垂直軸旋轉(自轉和公轉)。

塗敷脫模劑:模具上塗敷脫模劑是為了便於從模具中取出製品,同時可有效地避免因製品與模具之間粘附力大導致脫模時製品的損壞現象。

安裝嵌件及有關成型附屬檔案:嵌件主要起局部增強制件的作用,成型附屬檔案主要是指出羅紋或特殊部位成型用的模組,它們都必須在模具加入物料以前妥善地安裝在新設定的位置上;

裝料:加人物料以前應當進行嚴格的計量,在需要加入添加劑時,還需要將有關組份進行預混處理。精確地稱取最終製件所需的粉末樹脂重量,加入分離型模具的底部,然後將兩個半模緊固在一起,並裝在文承軸上;

閉模:閉模前要注意除去合模處殘存著的物料,要確保兩分型面密合完好,以避免加工過程中物料的泄露;

加熱:把裝好物料的模具放進加熱爐(或用煤氣火焰等其他熱源加熱),加熱爐溫度設定在樹脂熔點以上,隨同機架同時繞相互垂直的主、副二軸作公、自轉。轉動過程中使模具升溫到給定溫度後保溫,物料在轉動、加熱下逐漸熔化,沉枳於模腔的整個內壁上並逐漸將物料中夾入的氣體排除,直到成型完好的製件。

冷卻定型:當樹脂充分熔融,將模具轉移到冷卻室,冷卻,在那裡一邊繼續旋轉,一邊通過強制通風或噴水進行冷卻。

脫模以及清理模具:前者要避免脫模時損傷製品,後者則要將模具上殘存物料及雜物清除乾淨,為下一個成型周期裝料作好準備。

套用

隨著旋轉成型工藝的發展其製品的套用範圍不斷擴大,旋轉成型製品的套用面已很廣泛,一些具有代表性的套用可舉例如下。

1.容器類旋轉成型製件,這類

塑膠製件廣泛用於貯水槽、各種液態化學藥品的貯槽(如酸、鹼、鹽、化學肥料、農藥等),汽油用容器(汽油貯槽及

汽車、飛機用油箱),蓄電池的殼體等等。

2.汽車用旋轉成型製件,主要是套用

聚乙烯和聚氯乙烯糊樹脂,滾塑各種管件,如空調彎管、靠背、扶手等。

3.體育器材及各種代用品。主要有聚氯乙烯糊滾塑的各種製件,如水球、浮球、腳踏車座墊,小船以及船和船塢之間的緩衝吸震器等。利用菲力浦公司的滾塑級交聯聚乙烯樹“Maricxcl-100”製得的滾塑交聯聚乙烯桶,可以同金屬桶相競爭,而且它耐化學腐蝕性好,維修保養費用低。滾塑碼垛盤,在70年代初,在美國、日本等國已商業化;衝浪板、小船等亦是文獻中常常提到的滾塑製件。

4.

玩具、模特兒、工藝品等。由於旋轉成型

模具可以採用精密澆注、電鑄等工藝製造;滾塑製件表面對模具型腔表面的精細結構“複製”效果很好,因此滾塑法可以使製品作得相當精緻美觀,故常用於製取具有較:大觀賞價值的產品,特別是玩具、模特兒、工藝品等。

除上述外,旋轉成型製品套用較多的還有各種箱體、殼體、大型管材等製件,如周轉箱、垃圾箱、機器外殼、防護罩、燈罩、浴室、廁所以及電話間、遊艇等等。旋轉成型產品在液態化學品貯運,

化工企業、工業

塗裝、稀土製取中的洗槽、反應罐等,還有河海浮標、生活水箱等領域使用已有廣泛影響。

優點

設計優勢

與其他模具工藝相比,滾塑工藝為我們提供了更多的設計空間。在正確的設計理念之下,我們可以將幾部分零件組合成一個完整的模具,這種做法大大降低了高昂的裝配成本。

滾塑製作

程式還包括一系列的固有設計

思維方式,諸如如何調和側壁厚度,如何強化外部設定。如果還需要添加一些附屬設計的話,那么我們還可以將加強肋線這一環節添加到設計之中。

滾塑工藝為產品注入了設計者們的無盡想像。設計師們可以在製作工藝過程中選擇最好的製作材料,其中包括食品及藥物總局認可的各種材料。製作過程中放入的添加劑可以有效地抵禦氣候的侵襲,

靜電的干擾等外界客觀因素。在設計過程中,插入口,

螺紋,把手,倒陷裝置,完美的表面設計都是其中的看點之一。設計師們同樣也可以設計成多牆式模具,其內部既可以是中空,又可以是填滿了泡沫。

成本優勢

當成本也成為我們考慮的因素之一時,滾塑工藝比其它類型的工藝更具有市場優勢。在與

吹塑工藝和

注塑工藝對比時,滾塑工藝更能夠在有效成本範圍內輕而易舉地生產出大小不同的部件。他的模具相對來說也要低廉許多,因為它沒有一些內部核心需要製作完成。而且在沒有內部核心的情況下,只要一點小小的變化就可以製作成另一個模型。

由於製作過程中的各個部件都是在

高溫與旋轉的工藝流程下最終成型的,不同於那些在重壓之下形成的部件,因此滾塑模具不需要像注塑工藝那樣還需要經過特別加工才可以經受住重壓的考驗。

滾塑成型原理

滾塑成型原理