簡介

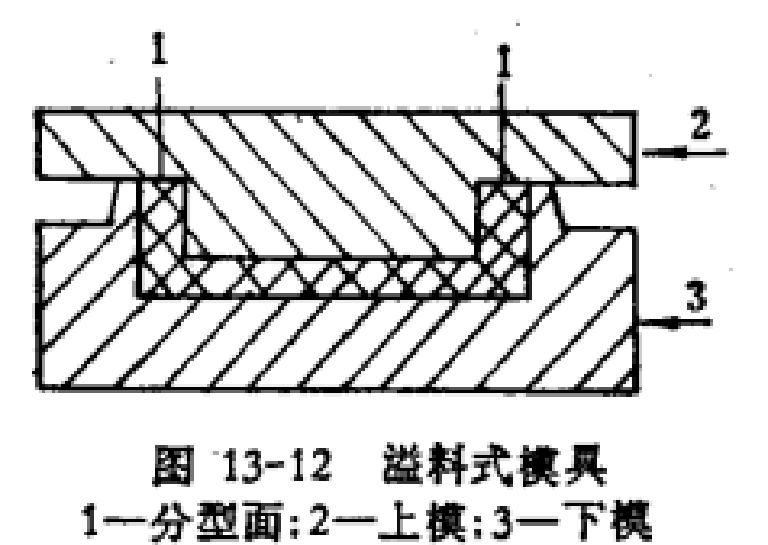

在模塑成型時,允許過量物料在淚模時溢出的模具:多用於熱固性塑膠的壓製成型。模腔的深度約等於塑膠製件的高度,加料時加人稍微多於所需的量,合模時多餘物料從合模面溢出。這種模具的優點是結構簡單、造價低廉、耐用(凸模與凹模無摩擦)、便於安裝嵌件等;缺點是物料損失較大。如合模太慢易造成

飛邊過厚,合模太快則物料溢出過多,使塑件密度降低。由於溢出的物料承受了部分鎖模壓力,致使加於成型製件上的壓力減少,因而不適於模塑布質或纖維填充的體積疏散的模期塑膠。而只適於模塑扁平盤形製件以及對強度和尺寸無嚴格要求的製件,如紐扣、裝飾品及各種小零件等。

特點

在

模腔內填入過量的物料,加壓閉模時,多餘物料從合模面溢出。模腔深度約等於塑膠製件的高度。溢料式棋具的特點是結構簡單、造價低廉,耐用(凸模與凹摸無摩擦),便於安裝嵌件;缺點是物料損失較大,如合模太慢則造成飛邊過厚,合模太快則物料溢出過多,使塑膠密度降低。

操作步驟

具體操作步驟如下:

(1)原料

可用粒料或片狀料。根據原料有關標準或材料提供者說明選擇是否乾燥以及乾燥條件。

(2)預成型

通常用物料直接模塑能得到平整均勻的料片。但是如果物料需要均化時,可用雙輥塑煉均化原料。為了不使樹脂降解,塑煉時物料在熔融狀態停留的時間不要超過5min。預成型片需在乾燥密封的容器內儲存。

(3)模塑

將壓板或模具的溫度調節到有關標準規定的模塑溫度。當溫度恆定後,將稱量過的材料(粒料或預成型片)放入模具中。使用粒料時,應將粒料鋪平在模具型腔內,材料的量要足以熔融充滿模腔。對溢料式模具允許有約10%的損失;然後將模具置於模壓機的下壓板上,閉合壓板,在

接觸壓力(壓機剛好閉合時不致使材料流動的最高壓力)下對材料預熱5min,然後施加全壓(足夠使材料成型並把多餘的材料擠出的壓力)2min,隨即冷卻。在預熱和熱壓期間,溫度波動允許在±5℃之內。

對於厚度為2mm的試片,標準的預熱時間是5min。對較厚的模塑件預熱時間應相應增長。

(4)冷卻

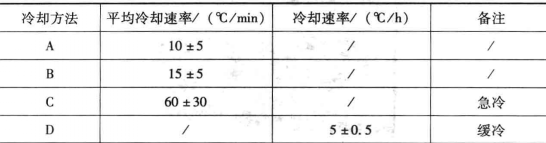

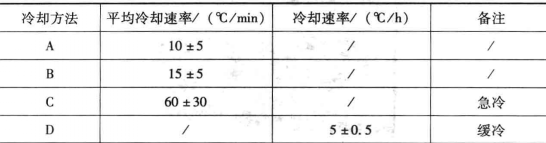

對於某些熱塑性塑膠冷卻速率影響其最終性能,標準中規定了四種冷卻方法,如下圖所示。

冷卻

冷卻(5)從壓塑片材上截取試樣

當熱塑性塑膠壓塑片材成型冷卻後,選取表面無缺陷的片材,套用專門的制樣機械(或

衝壓加工,從片材中心部分(離模片周邊寬20mm的區域)製取試樣。試樣幾何形狀按照測試的相應標準規定選取。

套用

由於溢出的物料承受了部分鎖模壓力,至使加於成型製件上的壓力減少,因而不適於摸塑布質或纖維填充的體積疏散的模塑塑膠,而只適於模塑扁平盤形製件以及對強度和尺寸無嚴格要求的製件,如鈕扣、裝飾品及各種小零件等。

冷卻

冷卻