基本介紹

- 中文名:減黏

- 外文名:Reduce viscosity

- 開始時間:20世紀三四十年代

- 目的:高黏度重質渣油轉化為燃料油

- 發展原因:催化加工技術的進步

- 理論基礎:有機化學

減黏裂化是一種以渣油為原料的淺度熱裂化過程。20世紀三四十年代時,這一過程曾被廣泛用來增產汽油和降低燃料油的黏度。後來由於催化加工技術的迅速發展,減黏裂化和其他熱破壞加工過程在煉油廠中的地位日趨下滑,甚至面臨被淘汰的局面...

應該說,減黏材料是指加水後不具有可塑性和不具有助熔性的材料。簡介 減黏原料又稱瘠性原料或非可塑性原料,即不具有可塑性的原料。燒成的部分石英溶解在長石玻璃中,提高液相黏度防止溫度變化引起的變形,冷卻後在瓷坯中起骨架作用。...

上流式減黏(soaker type visbreaking)是2017年全國科學技術名詞審定委員會公布的化工名詞。定義 反應物料出加熱爐後自下而上在反應器內流動的淺度熱裂化工藝。出處 《《化工名詞》(一)(石油煉製·煤制油及天然氣·生物質制油)》...

減黏渣油 減黏渣油(visbroken residue)是2017年全國科學技術名詞審定委員會公布的化工名詞。定義 經過減黏裂化後黏度下降的渣油。主要用作燃料油。出處 《《化工名詞》(一)(石油煉製·煤制油及天然氣·生物質制油)》第一版。

減黏柴油 減黏柴油(visbroken diesel)是2017年公布的化工名詞。定義 減黏裂化的柴油餾分。餾程一般在180~350℃。出處 《《化工名詞》(一)(石油煉製·煤制油及天然氣·生物質制油)》第一版。

減黏重瓦斯油 減黏重瓦斯油(visbroken heavy gas oil)是2017年公布的化工名詞。定義 減黏裂化的一種餾分。餾程一般在350~500℃。出處 《《化工名詞》(一)(石油煉製·煤制油及天然氣·生物質制油)》第一版。

減黏裂化加熱爐 減黏裂化加熱爐(visbreaking furnace)是2017年公布的化工名詞。定義 提供反應所需的熱量,也可在反應爐管中進行裂化反應的加熱爐。出處 《《化工名詞》(一)(石油煉製·煤制油及天然氣·生物質制油)》第一版。

防黏劑能降低膠料或粘料自粘性、減少表面的粘連並有產生稍微粗糙表面作用的物質。它能防止聚合物自身或與他接觸物粘連的物質。通常為磨碎的不熔性粉末,也可用石蠟等潤滑劑。簡介 防黏劑;連劑防粘;antiadhesion agent 又稱防粘連劑。

抗黏劑 抗黏劑(antiadherent)是2014年公布的藥學名詞。定義 用於減輕原料對沖模的黏附作用的添加劑。為潤滑劑的一種。出處 《藥學名詞》第二版。

厭氧膠黏劑簡稱厭氧膠,又名絕氧膠、嫌氣膠、螺紋膠、機械膠,國外亦稱“厭氧鎖固(緊)劑”,是一種新型密封膠粘劑。原理 它與氧氣或空氣接觸的時候不會固化,一旦隔絕空氣之後,加上金屬表面的催化作用,能在室溫很快聚合固化,形成...

聚乙烯醇縮醛膠黏劑,是一種工業用膠黏劑,可用於紙製品和木製品的粘接。原材料與配方 PVA 100份 氫氧化鈉 適量 甲醛/乙醛(2/1)40~50份, 尿素 15份 鹽酸 適量 水 1100份 製備方法與步驟 (1)向備有溫度計、攪拌器、滴液...

膠接(粘合、粘接、膠結、膠粘)是指同質或異質物體表面用膠黏劑連線在一起的技術,具有應力分布連續,重量輕,或密封,多數工藝溫度低等特點。膠接特別適用於不同材質、不同厚度、超薄規格和複雜構件的連線。膠接近代發展最快,套用行業...

增黏指提高膠料的黏性和黏合力。膠料中添加增黏劑可增強膠料表面黏性,提高成型工藝的黏合效果或其與纖維等材料的黏合力。常用的橡膠增黏劑有:烷基酚醛樹脂、石油樹脂、古馬隆樹脂及松香和松焦油等。增黏劑對提高橡膠黏合劑的黏合力尤為...

無刺激性快速固化厭氧膠黏劑是聚合性單體、含0.5~5.0份鄰磺醯苯醯亞胺的1,2,3,4-四氫喹啉鹽(簡稱SQ鹽)。配方 無刺激性快速固化厭氧膠配方(1)2,2-雙(4-甲基丙烯醯乙氧苯基)丙烷 40 2-(4-甲基丙烯醯乙氧苯基)-2-(...

納米複合聚乙烯醇膠黏劑主要用於建築中水泥增強、配製膩子和內外牆塗料以及木材、紙張的粘接。(1)原材料與配方 材料 配比/% 材料 配比/% 聚乙烯醇 1~3 納米級凹凸棒土(或納米級蒙脫土) 1~6 水 91~98 (2)製備方法 將聚乙烯...

減粘 減粘是禾本科、稻屬種質。形態特徵 保存單位 湖南農科院。

減黏劑 減黏劑即用於降低礦漿黏度,改善其流動性:(1)顆粒微細的高嶺土等不易均勻地分散在礦漿中,漿體的黏度很大。為了更好地分選,常在礦漿中加入適量的減黏劑,如無機減黏劑三聚磷酸鈉、六偏磷酸鈉、水玻璃、碳酸鈉;有機減黏...

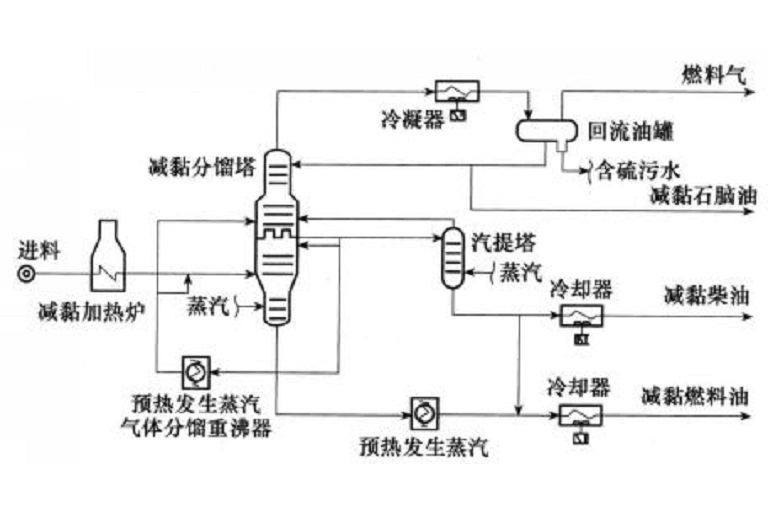

減粘裂化是一種靈活的渣油加工工藝。它可以處理不同性質原油的常壓和減壓渣油。減粘裂化的目的主要是為了降低殘渣燃料油粘度、改善油品的傾點、最大量生產餾分油等。其中生產合格燃料油要考慮降低渣油的粘度,並要保證減粘渣油的儲存安定性...

減壓渣油加入供氧劑及添加劑的減粘裂化 減壓渣油加入供氧劑及添加劑的減粘裂化是由瀋陽工業大學遼陽校區完成的科技成果,登記於1995年10月31日。成果信息 合作單位 遼陽石油化纖公司煉油廠

這類減水劑具有減水率高的特點,適宜於製備高強(抗壓強度達100MPa)或坍落度可達20〔二以上混凝土。隨後1964年聯邦德國研究成功磺化三聚氰胺甲醛樹脂減水劑,該類減水劑與萘系減水劑同樣具有減水率高、早強效果好、低引氣量等特點,同時對蒸...

按一定量的esmbd和esmoplen可配製成:Polystal系 列商品(雙組分溶劑型聚氨酯膠黏劑)。日本於1954年引進德國和美國技術,1960年生產聚氨酯材料,1966年開始生產聚氨酯膠黏劑,開發成功乙烯類聚氨酯水性膠黏劑,並於1981年投入工業化生產。

脲醛樹脂膠黏劑是一種開發較早的熱固性高分子膠粘劑。套用於膠合板,刨花板,中密度纖維板,人造板材的生產及室內裝修等行業。簡介 脲醛樹脂膠黏劑由於其工藝簡單,原料廉價,粘接強度高,無色透明等優點,被廣泛套用於膠合板、刨花板...

人們把流體體內摩擦也稱作黏滯性。物理學上用黏滯係數h(單位為泊)來表示流體黏滯性的大小。葡萄糖漿的黏滯係數η=6.6x10^11泊,較大,水的黏滯係數η=8.01x10^-3泊,較小。實際上所有流體都有不同程度的黏滯性。而且對於大...