專利背景

在衛生敷料的套用中,通常會添加一些輔料,以實現特定的輔助功能。比如,在醫用敷料(如紗布片、無紡布片)上浸塗凡士林或凡士林混合物,形成含凡士林的醫用敷料,該敷料可用於輕度燒傷患者的傷口或其他創傷部位,對傷口起到防粘、保濕、消炎作用,同時可以抵抗細菌的感染。

截至2012年2月,生產該醫用敷料的方法將凡士林或凡士林混合物(如凡士林與三溴酚鉍按一定比例混合)熔化後將紗布浸入其中,使紗布浸上大量凡士林,然後經過一組壓輥將紗布上多餘的凡士林擠除,通過調節壓輥的壓力來控制塗覆量的大小,塗有凡士林的紗布片再用人工填入包裝機進行包裝、切片後進入下一道工序。這種方式主要存在以下兩個弊端,一是生產過程不連續,需要多次轉序,且轉序過程中人手會多次接觸產品而導致產品污染,二是敷料中塗覆凡士林的量不準確,誤差較大,操作也不方便。

發明內容

技術方案

《添加醫用或保健輔料的衛生敷料生產設備及生產方法》首先提出了一種添加醫用或保健輔料的衛生敷料生產設備,包括:

放卷輸送系統,

用於對放置於底材上的原料噴塗醫用或保健輔料的輔料噴塗系統,

用於通過噴碼噴頭對蓋材噴碼的噴碼系統,

用於對所述底材、原料和所述蓋材進行封合包裝的封合系統,

用於協調控制所述輔料噴塗系統、噴碼系統和封合系統的電控系統;

所述放卷輸送系統包括用於輸送底材的底材放卷段、用於輸送蓋材的蓋材放卷段和提供原料填入區域的原料填入段;

所述原料填入段銜接於所述底材放卷段的輸出區,所述噴碼系統的噴碼噴頭銜接於所述蓋材放卷段的輸出區,所述輔料噴塗系統與所述原料填入段相銜接,所述封合系統銜接於所述輔料噴塗系統和噴碼噴頭的後端。

上述的衛生敷料生產設備,其中的實施方式中,還包括用於對經封合包裝的產品進行分切的分切系統,銜接於所述封合系統的後端,並由所述電控系統協調控制。

上述的衛生敷料生產設備,其中的實施方式中,還包括機架,所述放卷輸送系統、輔料噴塗系統、噴碼系統、封合系統、分切系統和電控系統安裝和/或銜接於所述機架。

上述的衛生敷料生產設備,其中的實施方式中,所述輔料噴塗系統包括噴塗主機、第一噴塗機頭和第二噴塗機頭;所述噴塗主機包括第一泵和第二泵;所述第一泵與第一噴塗機頭管路連通,並控制所述第一噴塗機頭的出料量;所述第二泵與所述第二噴塗機頭管路連通,並控制所述第二噴塗機頭的出料量。

上述的衛生敷料生產設備,其中的實施方式中,所述放卷輸送系統的原料填入段包括輸送帶、負壓風箱和風機,所述輸送帶上開設有通孔,所述負壓風箱設於所述輸送帶的原料填入區域下部,以對所述輸送帶的原料填入區域形成負壓效果,所述風機與所述負壓風箱相接。

上述的衛生敷料生產設備,其中的實施方式中,所述電控系統包括第一電眼、第二電眼和主控單元;所述第一電眼設於所述噴碼噴頭的後端,其檢測信號用於同步所述第一噴塗機頭的噴塗動作;所述第二電眼設於所述原料填入段的原料填入區末端,其檢測信號用於同步所述第二噴塗機頭的噴塗動作。

上述的衛生敷料生產設備,其中的實施方式中,所述第一噴塗機頭設定於所述原料填入段的原料填入區首端,用於對底材進行噴塗;所述第二噴塗機頭設定於所述原料填入段的原料填入區末端,用於對填入於底材之上的原料進行噴塗。

上述的衛生敷料生產設備,其中的實施方式中,所述主控單元包括主機PLC和第二PLC,所述主機PLC協調控制所述第一噴塗機頭、封合系統和分切系統,所述第二PLC控制所述第二噴塗機頭的動作。

上述的衛生敷料生產設備,其中的實施方式中,所述封合系統包括封合加熱板,所述封合加熱板上固定有封合模具,所述封合模具沿牽引運動方向縱橫設有M×N個腔體,其中M和N均大於等於2。

上述的衛生敷料生產設備,其中的實施方式中,所述分切系統包括縱向切刀和橫向切刀,二者順序設定;所述縱向切刀設有M-1套,所述M-1套縱向切刀沿牽引運動方向縱向並列。

同時,《添加醫用或保健輔料的衛生敷料生產設備及生產方法》提出了一種添加醫用或保健輔料的衛生敷料生產方法,包括流程:

放卷輸送,將用於封合包裝的底材和蓋材放卷輸送;

輔料噴塗,對放置於底材上的原料噴塗醫用或保健輔料;

噴碼,對所述蓋材進行噴碼;

封合,對所述底材、原料和所述蓋材進行封合包裝;

上述的衛生敷料生產方法,其中的實施方式中,還包括分切流程,對經封合包裝的產品分切為單個。

上述的衛生敷料生產方法,其中的實施方式中,所述輔料噴塗的流程中,包括:第一次噴塗,於輸送帶的原料輸送區的首端,對底材噴塗一層用於原料定位的醫用或保健輔料;第二次噴塗,於輸送帶的原料輸送區的末端,對放置於底材上的原料噴塗醫用或保健輔料。

上述的衛生敷料生產方法,其中的實施方式中,所述輔料噴塗的流程中,由噴塗主機採用不同的泵控制所述第一次噴塗、第二次噴塗的不同出料量。

上述的衛生敷料生產方法,其中的實施方式中,所述放卷輸送的流程中,輸送帶上開設通孔,採用負壓風箱對輸送帶的原料輸送區域形成負壓,使底材緊貼輸送帶,以保持平整。

上述的衛生敷料生產方法,其中的實施方式中,由電控系統於蓋材輸出區每檢測到一個或一排蓋材單元,同步對底材作第一次噴塗醫用或保健輔料;由電控系統於輸送帶的原料輸送區的末端,每檢測到一個或一排原料,同步對原料作第二次噴塗醫用或保健輔料。

改善效果

採用《添加醫用或保健輔料的衛生敷料生產設備及生產方法》的生產設備和生產方法,在衛生敷料的生產中,將添加醫用或保健輔料和自動包裝工藝融合,形成連貫、在一條生產線上完成的生產方式,生產過程中的無須轉序,避免轉序過程中人手對產品的污染,同時也大幅提高了生產效率,節省了生產成本。

《添加醫用或保健輔料的衛生敷料生產設備及生產方法》中,添加醫用或保健輔料時,採用噴頭噴浸,可準確控制噴浸量和噴浸位置,消除了塗覆方式中添加輔料含量不準確、操作不方便等不足。

附圖說明

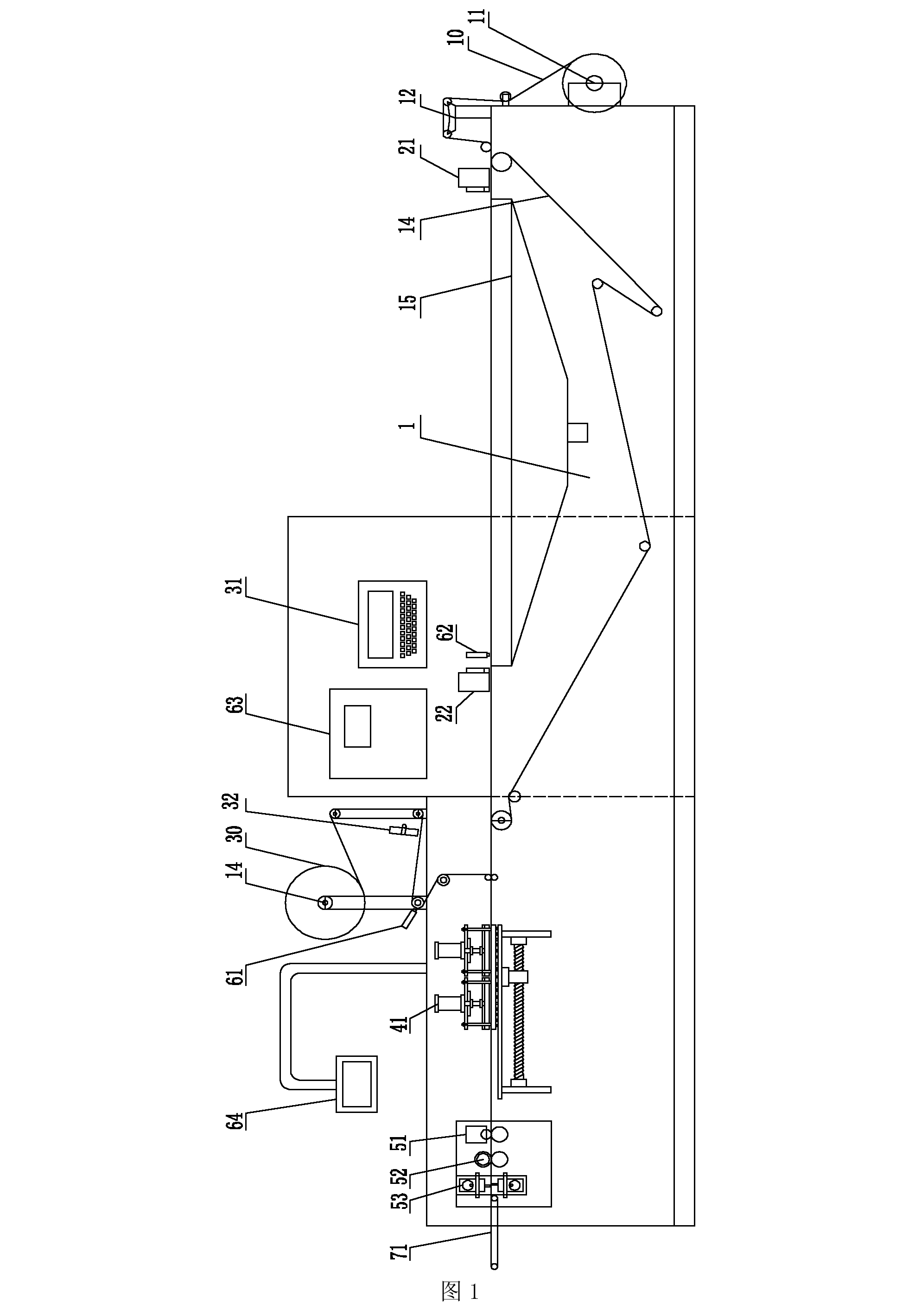

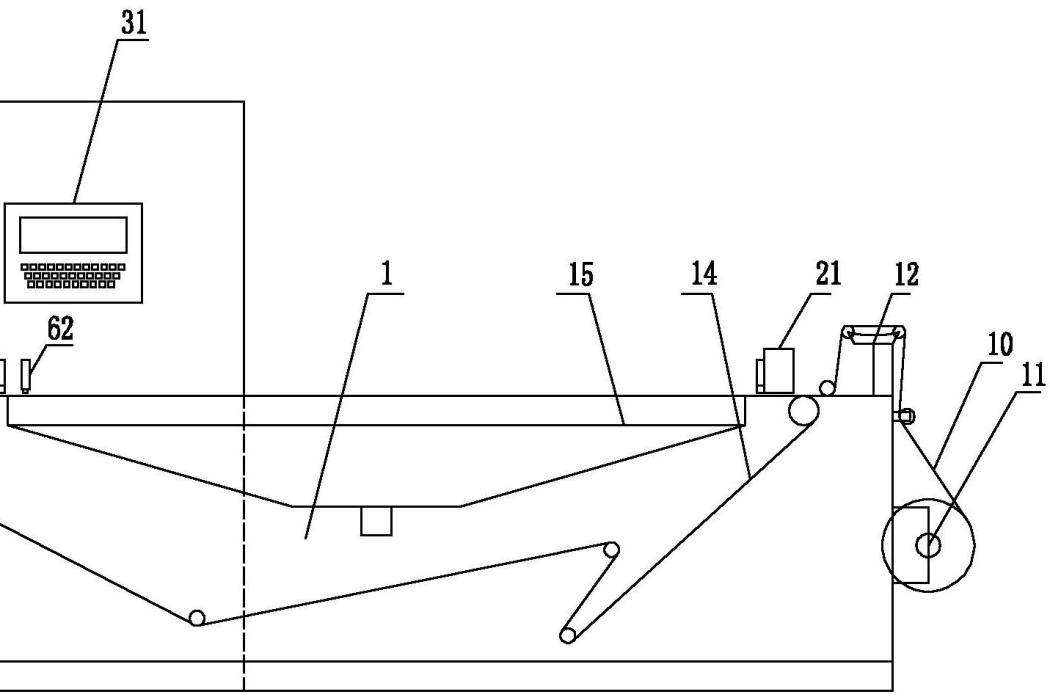

圖1是《添加醫用或保健輔料的衛生敷料生產設備及生產方法》實施例的整體結構示意圖;

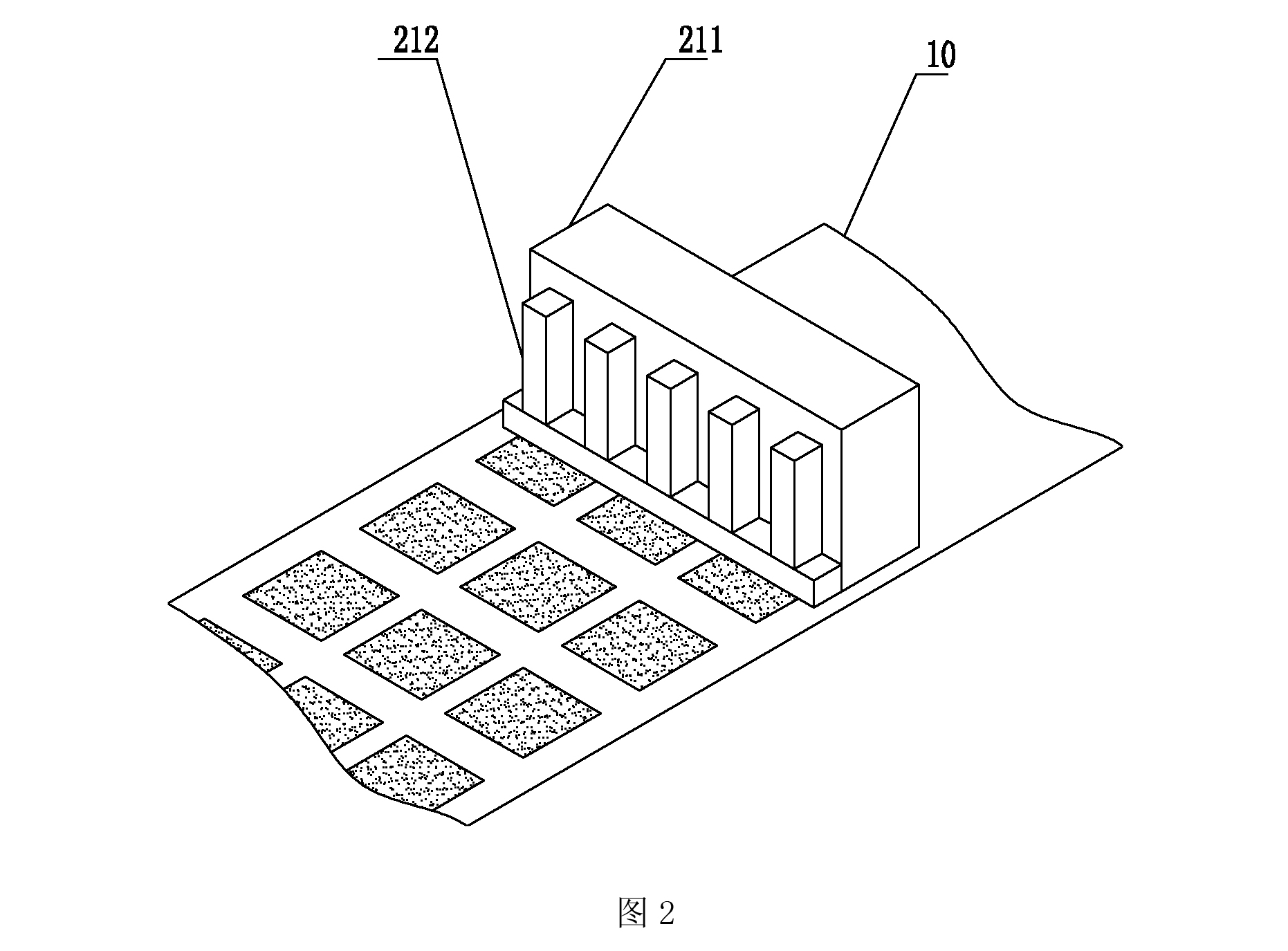

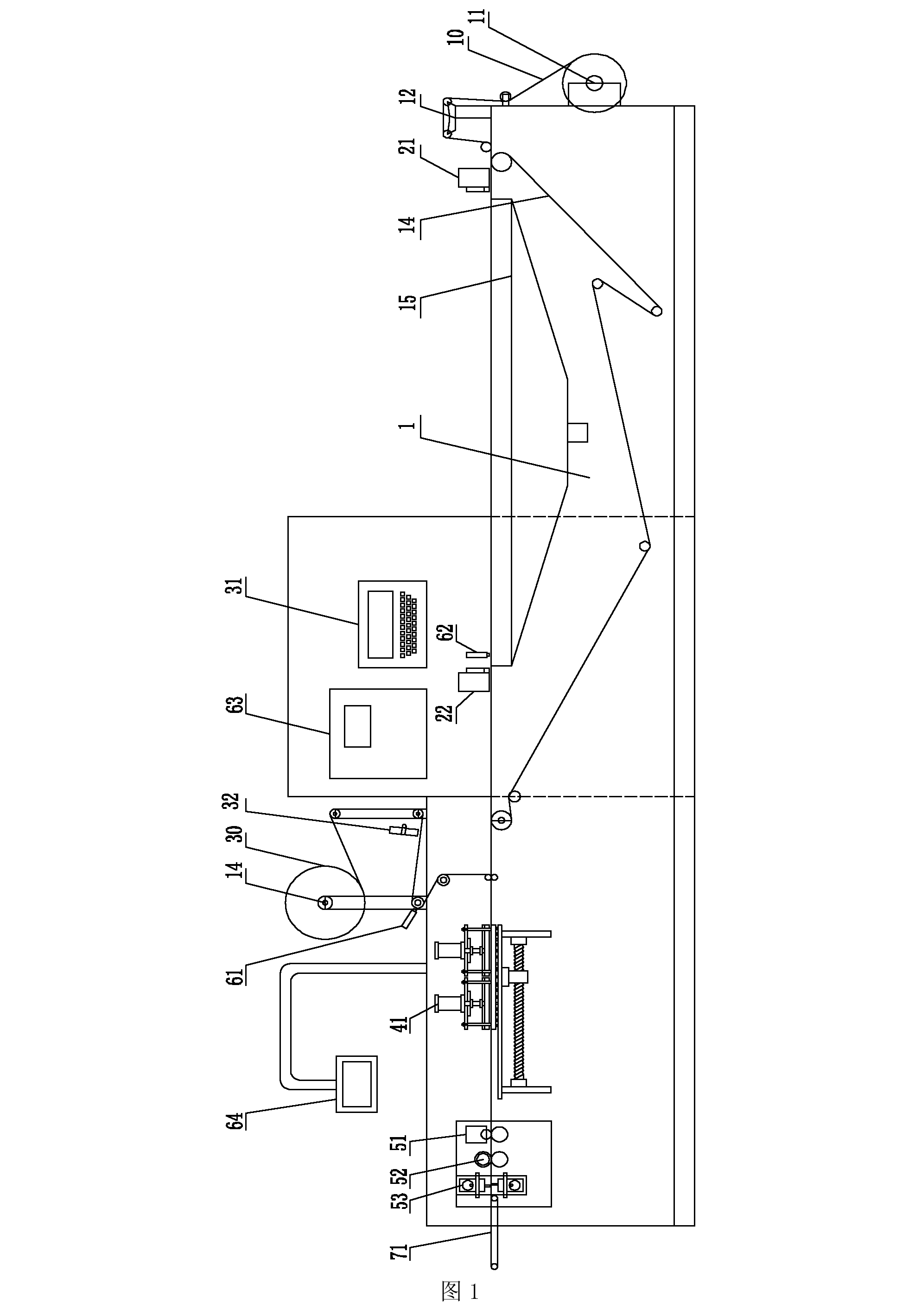

圖2是《添加醫用或保健輔料的衛生敷料生產設備及生產方法》實施例的噴塗機頭噴塗示意圖;

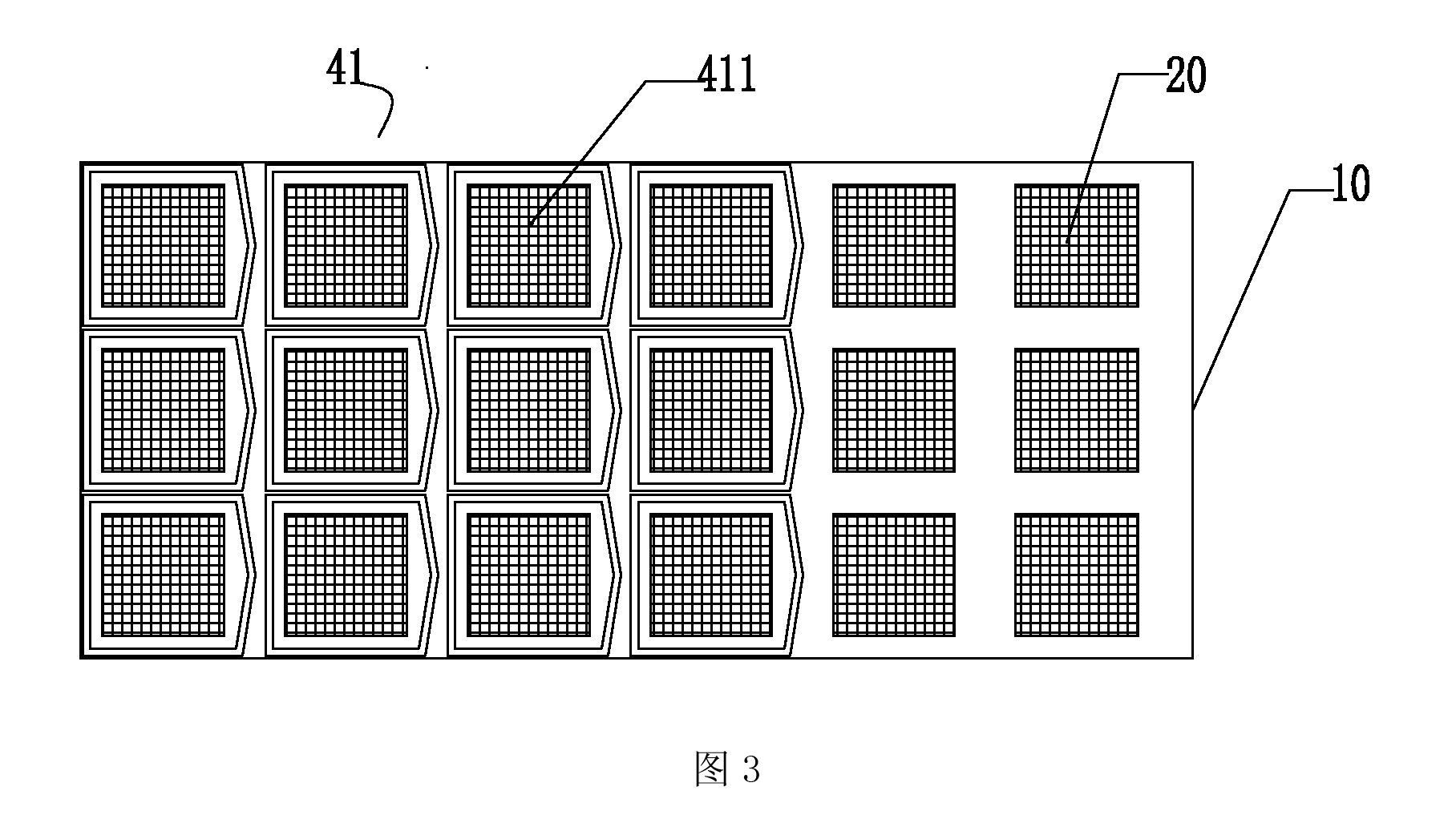

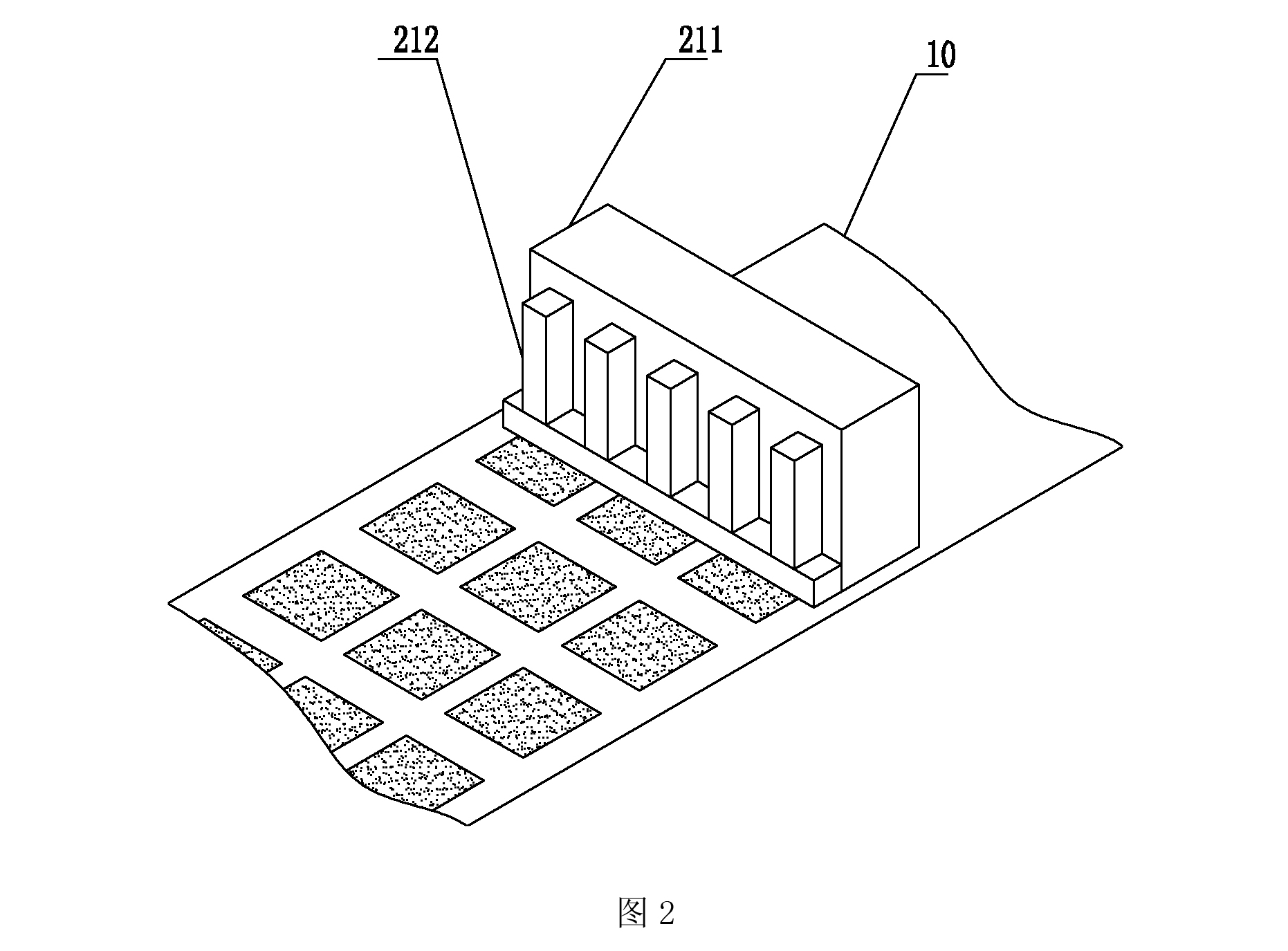

圖3是《添加醫用或保健輔料的衛生敷料生產設備及生產方法》實施例的封合系統多通道封合效果示意圖;

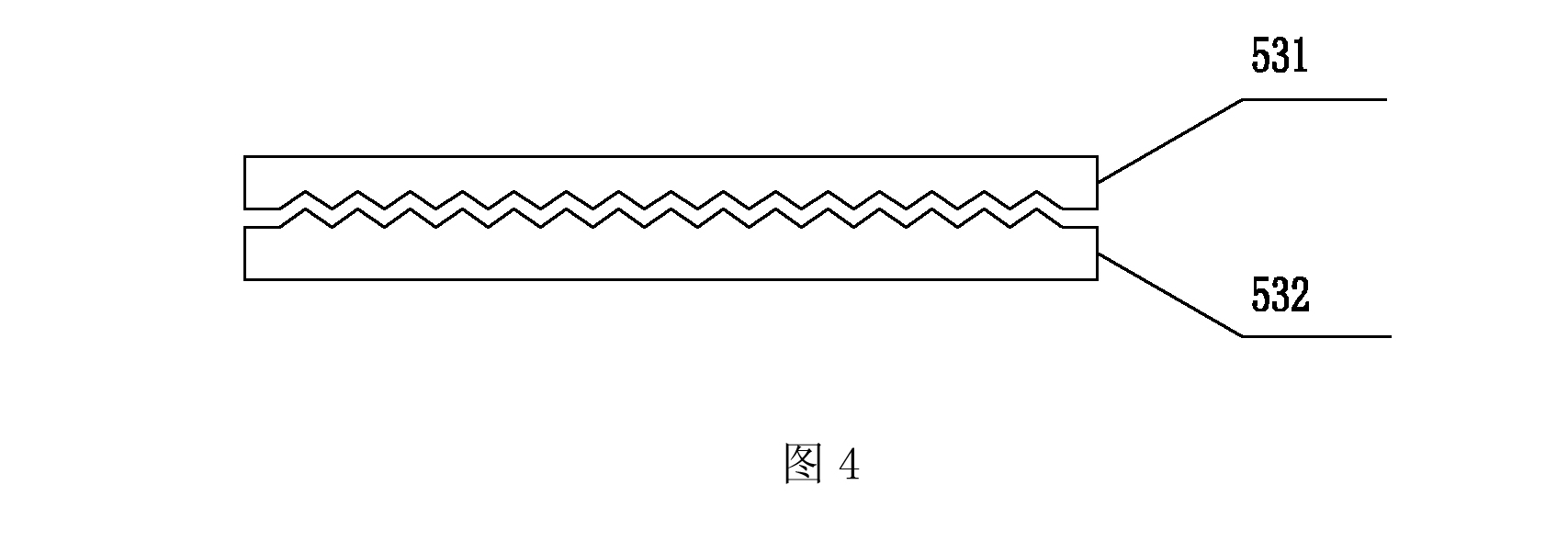

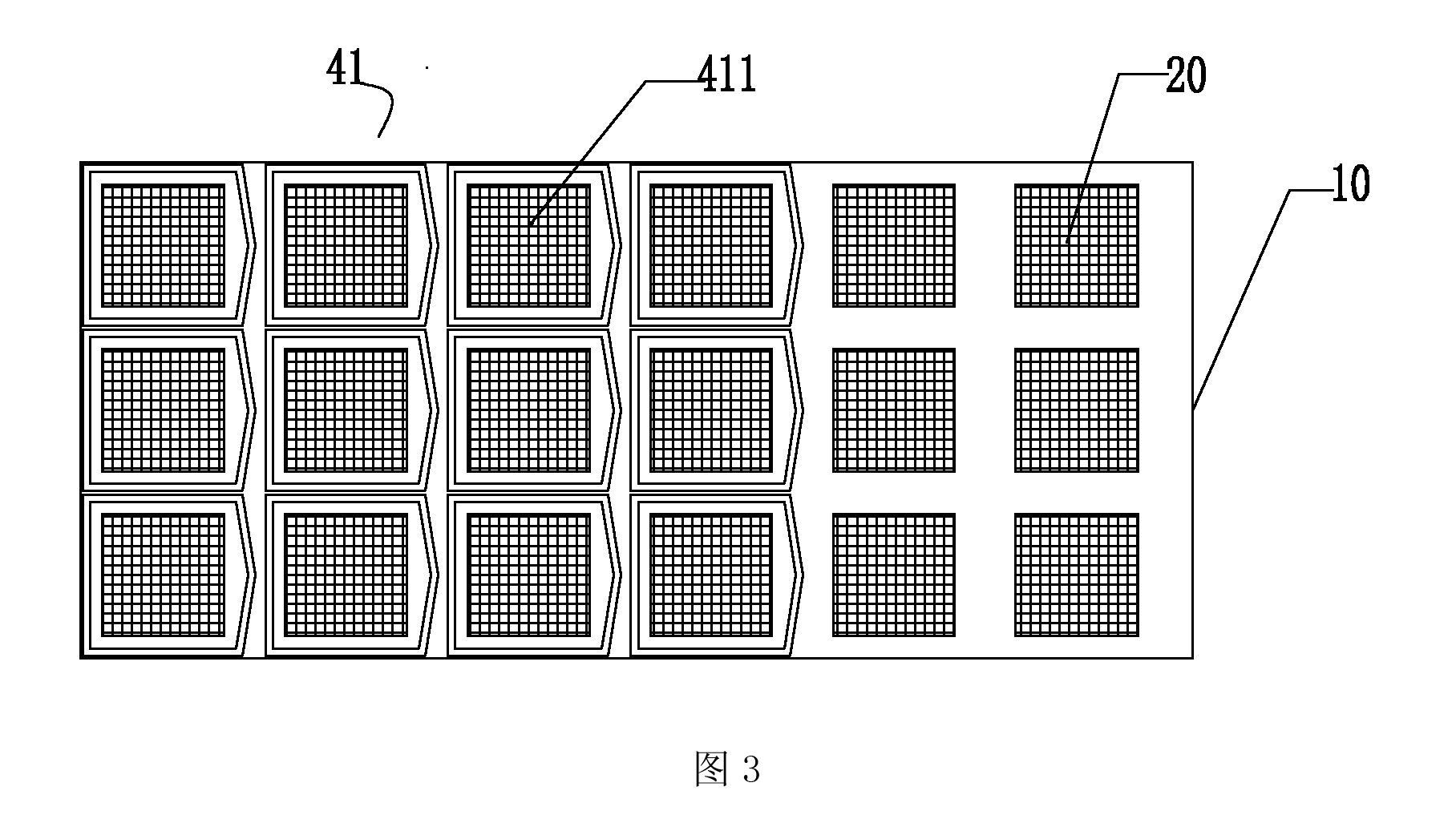

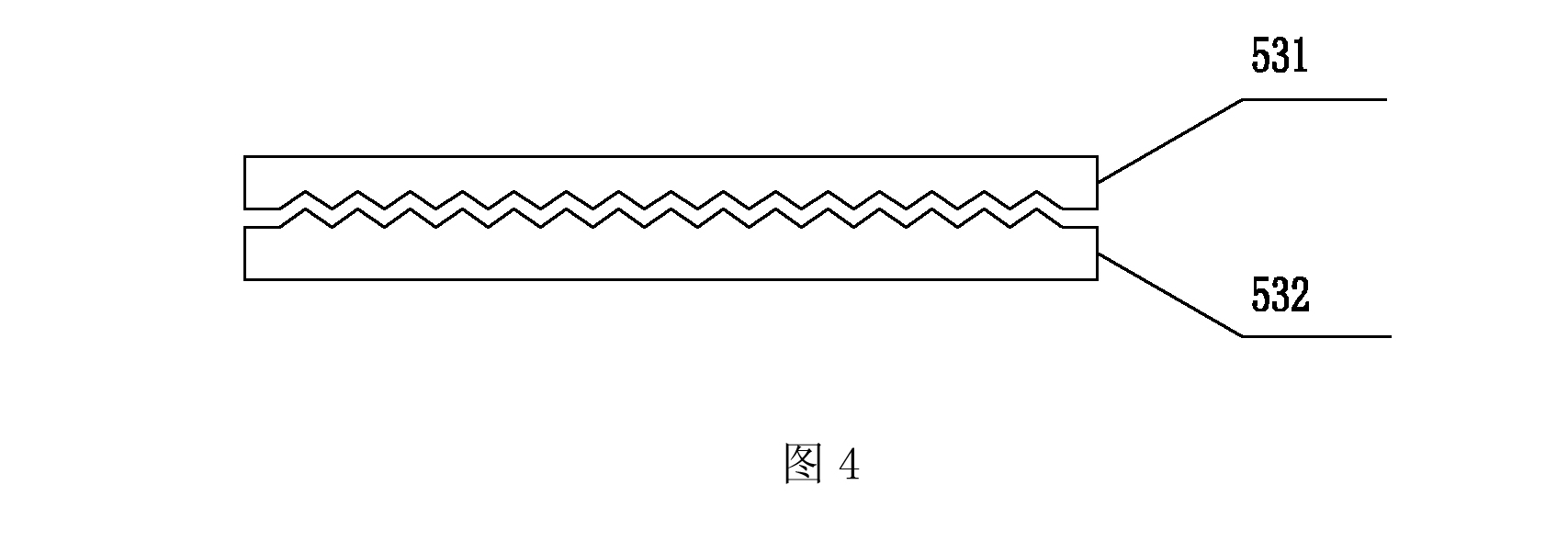

圖4是《添加醫用或保健輔料的衛生敷料生產設備及生產方法》實施例的分切系統上、下鋸齒刀片工作的俯視圖。

技術領域

《添加醫用或保健輔料的衛生敷料生產設備及生產方法》涉及一種衛生敷料,特別涉及一種衛生敷料生產方法及生產設備。

權利要求

1.一種添加醫用或保健輔料的衛生敷料生產設備,包括:放卷輸送系統,用於對放置於底材上的原料噴塗醫用或保健輔料的輔料噴塗系統,用於通過噴碼噴頭對蓋材噴碼的噴碼系統,用於對所述底材、原料和所述蓋材進行封合包裝的封合系統,用於協調控制所述輔料噴塗系統、噴碼系統和封合系統的電控系統;所述放卷輸送系統包括用於輸送底材的底材放卷段、用於輸送蓋材的蓋材放卷段和提供原料填入區域的原料填入段;所述原料填入段銜接於所述底材放卷段的輸出區,所述噴碼系統的噴碼噴頭銜接於所述蓋材放卷段的輸出區,所述輔料噴塗系統與所述原料填入段相銜接,所述封合系統銜接於所述輔料噴塗系統和噴碼噴頭的後端。

2.如權利要求1所述的衛生敷料生產設備,其特徵是:還包括用於對經封合包裝的產品進行分切的分切系統,銜接於所述封合系統的後端,並由所述電控系統協調控制。

3.如權利要求1或2所述的衛生敷料生產設備,其特徵是:所述輔料噴塗系統包括噴塗主機、第一噴塗機頭和第二噴塗機頭;所述噴塗主機包括第一泵和第二泵;所述第一泵與第一噴塗機頭管路連通,並控制所述第一噴塗機頭的出料量;所述第二泵與所述第二噴塗機頭管路連通,並控制所述第二噴塗機頭的出料量。

4.如權利要求3所述的衛生敷料生產設備,其特徵是:所述放卷輸送系統的原料填入段包括輸送帶、負壓風箱和風機,所述輸送帶上開設有通孔,所述負壓風箱設於所述輸送帶的原料填入區域下部,以對所述輸送帶的原料填入區域形成負壓效果,所述風機與所述負壓風箱相接。

5.如權利要求3所述的衛生敷料生產設備,其特徵是:所述電控系統包括第一電眼、第二電眼和主控單元;所述第一電眼設於所述噴碼噴頭的後端,其檢測信號用於同步所述第一噴塗機頭的噴塗動作;所述第二電眼設於所述原料填入段的原料填入區末端,其檢測信號用於同步所述第二噴塗機頭的噴塗動作。

6.如權利要求4所述的衛生敷料生產設備,其特徵是:所述第一噴塗機頭設定於所述原料填入段的原料填入區首端,用於對底材進行噴塗;所述第二噴塗機頭設定於所述原料填入段的原料填入區末端,用於對填入於底材之上的原料進行噴塗。

7.一種添加醫用或保健輔料的衛生敷料生產方法,包括流程:放卷輸送,將用於封合包裝的底材和蓋材放卷輸送;輔料噴塗,對放置於底材上的原料噴塗醫用或保健輔料;噴碼,對所述蓋材進行噴碼;封合,對所述底材、原料和所述蓋材進行封合包裝。

8.如權利要求7所述的衛生敷料生產方法,其特徵是:還包括分切流程,對經封合包裝的產品分切為單個。

9.如權利要求7或8所述的衛生敷料生產方法,其特徵是:所述輔料噴塗的流程中,包括:第一次噴塗,於輸送帶的原料輸送區的首端,對底材噴塗一層用於原料定位的醫用或保健輔料;第二次噴塗,於輸送帶的原料輸送區的末端,對放置於底材上的原料噴塗醫用或保健輔料。

10.如權利要求9所述的衛生敷料生產方法,其特徵是:所述輔料噴塗的流程中,由噴塗主機採用第一泵控制所述第一次噴塗的出料量,採用第二泵控制所述第二次噴塗的出料量。

11.如權利要求9所述的衛生敷料生產方法,其特徵是:所述放卷輸送的流程中,輸送帶上開設通孔,採用負壓風箱對輸送帶的原料輸送區域形成負壓,使底材緊貼輸送帶,以保持平整。

12.如權利要求9所述的衛生敷料生產方法,其特徵是:由電控系統於蓋材輸出區每檢測到一個或一排蓋材單元,同步對底材作第一次噴塗醫用或保健輔料;由電控系統於輸送帶的原料輸送區的末端,每檢測到一個或一排原料,同步對原料作第二次噴塗醫用或保健輔料。

實施方式

該實施例中,衛生敷料為醫用敷料,其中添加的醫用輔料採用醫用級白色凡士林或凡士林與三溴酚鉍混合物。在該實施例的混合物中凡士林占97%,三溴酚鉍占3%,混合方法如下:將三溴酚鉍加入凡士林中然後一起放入超音波震盪箱使二者充分混合,此時的凡士林混合物呈固態,流動性差,而生產用的凡士林流動性要好,所以添加過程中,必須先將凡士林混合物加熱成液態備用。

請參考圖1所示,該例的生產設備主要包括:放卷輸送系統、機架、輔料噴塗系統、噴碼系統、封合系統、分切系統和電控系統;其中放卷輸送系統包括用於輸送底材的底材放卷段、用於輸送蓋材的蓋材放卷段和提供原料填入區域的原料填入段;底材放卷段包括底材脹緊軸11、糾偏輥12,蓋材放卷段包括蓋材脹緊軸13,原料填入段包括輸送帶14、負壓風箱15和風機(圖中未示出);輔料噴塗系統用於噴浸醫用或保健輔料,包括噴塗主機、第一噴塗機頭21、第二噴塗機頭22;噴碼系統用於在蓋材上進行噴碼,包括噴碼機主機31和噴碼噴頭32;封合系統用於對產品進行封合包裝,包括氣缸、加熱板、滾珠絲桿副、支撐平台、支架和伺服電機等;分切系統用於對經封合的產品分切分獨立包裝,包括縱向切刀51、牽引輪52和橫向切刀53。

電控系統包括多個感測單元、主控單元和人機互動單元等;其中感測單元包括第一電眼61(色標感測器)和第二電眼62,主控單元63包括主機PLC和第二PLC;通過第二PLC和第二電眼62控制第二噴塗機頭22的噴塗位置,可單獨設定噴塗起止時間,第二電眼62檢測的是已填入的原料的位置,每檢測到原料一次,噴頭噴塗一次,這樣即使填入原料的前後位置有誤差也能將輔料完全噴塗在原料表面。而第一噴塗機頭21、封合系統、橫向切斷位置等是由主機PLC和第一電眼61控制的,保證各個系統動作同步、位置準確。人機互動單元為觸控螢幕64,可直接地輸入各控制參數。

機架1的作用是固定安裝其它系統,使之銜接、結合成一個整體,互相配合工作,完成噴塗、噴碼、封合、分切等一系列的動作。

該實施例中,蓋材30和底材10優選易剝離鍍鋁複合膜,膜寬度根據被包裝產品而定,一般在190-325毫米範圍內,呈卷狀,分別穿入蓋材脹緊軸13和底材脹緊軸11後脹緊卷芯固定,兩根脹緊軸結構一樣,一端連線磁粉離合器,可以調整蓋材和底材放卷時的張力,另一端是一個旋轉輪,可以微調蓋材和底材的相對位置,防止在複合時出現錯開的現象。

分切系統中的牽引輪52作為蓋材30和底材10行走的動力來源,其上下兩個牽引輪為一組,由伺服電機驅動勻速旋轉,速度可在觸控螢幕64上設定。上牽引輪外表面包有一層橡膠,下牽引輪為金屬材質,安裝時兩個牽引輪之間有一定壓力,這樣通過上下牽引輪旋轉過程中的擠壓摩擦實現對蓋材30和底材10的牽引行走。牽引輪組數可根據生產產品的通道數調整,請參考圖3所示,為三通道產品的封合示意圖,這裡設定四組牽引輪,分布如下:蓋材和底材兩端邊緣各設定一組,為了使牽引力均衡,可在對應各通道原料間空隙位置(指未被封合的二個中間位置)各增置一組,合起來共四組。

被牽引的底材10首先經過一組糾偏輥12,作用是防止底材10在長距離行走的過程中偏移,而影響到與蓋材30的複合。然後底材10穿過時第一噴塗機頭21進行第一次噴塗凡士林,噴塗凡士林的位置用於定位後面要填放原料的位置。請結合圖2所示,輔料噴塗系統包括噴塗主機、第一噴塗機頭21、第二噴塗機頭22和連線管等;該輔料噴塗系統採用用於噴塗熱熔膠的熱熔膠噴塗機;噴塗主機包括熔缸、第一泵和第二泵等,該例中將原來的單泵控制(所有機頭由一個泵控制)改為兩個泵分別控制,第一泵控制定位的第一噴塗機頭21,第二泵控制定量的第二噴塗機頭22,以達到對二者的噴塗量的控制。其中第一噴塗機頭21和第二噴塗機頭22結構相同,請參考圖2所示,第一噴塗機頭21包括槍體211和針座閥212,噴塗主機和噴塗機頭通過連線管連線;噴塗機頭內置有加熱件,包括機頭和主機間的連線管也有加熱件,加熱溫度是可以分別控制的,以使所添加輔料的保持流體狀態。生產時將準備好的凡士林加入到噴塗主機內的溶缸,噴塗主機將溶缸內的凡士林加熱到液態(50-90℃)後泵入槍體211,槍體211上有兩個壓縮空氣接口,分別通入各個針座閥212,然後將液態的凡士林霧化並噴塗在底材的表面,此處凡士林噴塗量非常小,主要是給原料定位,作為原料手工填入的位置,在原料填入段,手工填入時直接將原料放於定位凡士林上,溶化的凡士林有一定的粘性,可帶動原料隨底材行走,便於填放原料。

為保持填入原料後的底材10平整,放卷輸送系統的輸送帶14上開有若干小孔,讓輸送帶14托著原料和底材移動,並通過風機和負壓風箱15向下抽吸,在輸送帶的原料填入區上形成負壓,使底材2緊貼輸送帶14,這樣平整效果更好。

為了填入位置和後面封合位置對應,使原料剛好在封合腔內,第一噴塗機頭的噴塗位置位於原料填入段輸送帶14的原料填入區的首端,噴塗動作由電控系統通過第一電眼61(色標感測器)感應蓋材30上的色標來控制,每感應到一個色標就噴塗一次,噴塗時間即噴塗位置的長度可根據原料大小在人機互動界面一觸控螢幕上設定,通過增減噴塗機頭上針座閥的數量或閥座內更換不同型號的閥片,可以改變噴塗位置的寬度,噴塗量的大小可以通過主機上泵的轉速或針座閥孔的開合程度控制。由於噴塗主機內有兩個泵,分別控制定位凡士林和定量凡士林的噴塗。這樣對凡士林噴塗位置和噴塗量控制非常準確,調整也很方便,可適應各種規格原料的產品。

底材10上第一次噴塗定量的凡士林後將原料填放在凡士林上,原料就和凡士林粘在一起隨底材10在輸送帶14的原料填入區向前行走,該實施例中原料為單片或多折的紗布片或無紡布片,還可以是外形、結構複雜的其它原料。

填入原料後,原料隨底材在輸送帶14的傳送下,到達其原料填入區的末端,由電控系統通過第二噴塗機頭22前設定的第二電眼62控制,第二電眼62感應填入的原料和底材10之間的色差,每感應到原料一次,定量噴塗機頭就動作一次,凡士林噴塗在原料的表面,噴塗位置和大小剛好和原料重合,噴塗的時間(包括開始噴塗時間和噴塗持續的時間)可在電控系統的主控單元63上設定。定量凡士林噴塗量由第二泵控制,噴塗量大小同樣可以通過同上述第一次噴塗方式調整,原料中所含凡士林主要是在此處噴塗,噴塗量比較多,根據原料大小一般在0.5-40克/片,此處第二噴塗機頭22需對液態凡士林進一步加熱到80-100℃,一段時間後凡士林會浸透整片原料。

在原料22填入並噴塗凡士林後,原料填入段後端與封合系統銜接,進入封合系統的多通道封合區域,同時蓋材放卷段對蓋材30放卷,並經過噴碼噴頭32噴碼,第一電眼61設於噴碼噴頭32後端,通過蓋材30上的噴碼檢測定位後,蓋材30與底材10複合;複合後通過封合系統進行多通道熱壓密封,含凡士林的原料就密封在其中。第一電眼61還同時協調控制多通道封合位置、橫向切刀53切斷位置以及第一噴塗機頭21噴塗凡士林的位置。多通道封合系統包括氣缸、加熱板、滾珠絲桿副、支撐平台、支架、伺服電機等,氣缸可帶動加熱板上下移動,伺服電機和滾珠絲桿副可帶動加熱板和支撐平台在支架上來回移動。整個封合過程如下:當加熱板向下移動時,將複合的蓋材30和底材10緊壓在支撐平台上,同時加熱板和支撐平台在伺服電機帶動下向前移動一段距離,移動的速度和牽引的速度同步,然後加熱板向上移動並和支撐平台返回到初始位置進行下一組封合,如此反覆。蓋材30和底材10在加熱、壓合併保壓一段時間後就緊密地粘連在一起,以上加熱溫度、壓合時間、加熱板和支撐平台的移動速度都可以在電控系統的觸控螢幕64上設定。封合加熱板上固定有封合模具41,封合模具由M×N個腔體組成,其中M和N均大於等於2,模具封合部分每次可封合多個通道,每個通道上可封合M×N個腔體411,如圖3所示有三個通道,每個通道上有四個腔體,就是每次可封合3×4=12個腔體,也就是可封合12個原料20。

經過封合後的蓋材、底材包括裡面含凡士林的原料成為一個整體,需要進行切斷成單個產品,該實施例中分切系統的切刀分兩次將產品切斷,首先在牽引行走方向(縱向)切斷,然後在垂直於牽引方向(橫向)切斷,分別由縱向切刀51和橫向切刀53完成。縱向切刀51由上刀座、圓形刀片、下刀座等組成,圓形刀片裝在上刀座內,當上刀座通入壓縮空氣後就可以將圓形刀片的刃口壓在下刀座面上,下刀座和牽引輪52同步旋轉,圓形刀片也跟轉動,這樣刀片的刃口就可以將產品縱向切斷,縱向切刀的位置和數量可以根據產品大小和通道數量M來調整,該實施例中有三個通道(M=3),需要設定兩套(M-1)縱向切刀51,縱向切刀51位置對準相鄰兩通道的封合模具腔體的中間,產品切斷後三個通道在牽引方向上(即縱向)就彼此分開。隨後產品進入橫向切刀53進行橫向成單個產品,橫向切刀由刀架、偏心桿、刀片等組成,上下各一套,通過步進電機驅動,每旋轉一圈,帶動上下偏心桿靠近、分離一次,固定在偏心桿上的刀片就可以實現一次切斷、分開,切斷的位置可以根據產品的長短在電控系統的觸控螢幕64上設定,刀片可以是平刀片或鋸齒刀片中的一種,根據產品需要選擇安裝,鋸齒刀片切出的產片邊緣呈鋸齒狀,如圖4所示為鋸齒刀片結構,包括上刀片531和下刀片532,安裝時上、下刀片鋸齒部咬合。

切斷後的單個產品通過輸送帶71輸入到下一道工序,至此,醫用敷料噴塗凡士林並自動包裝的生產工藝結束。

榮譽表彰

2018年12月20日,《添加醫用或保健輔料的衛生敷料生產設備及生產方法》獲得第二十屆中國專利優秀獎。