分類

相對內效率

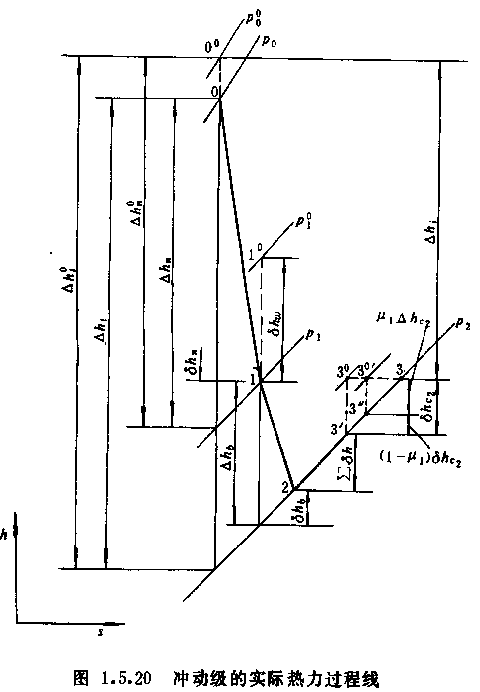

蒸汽的理想比焓降不可能全部變為有用功,而有效焓降小於理想焓降,兩者之比即汽輪機相對內效率。

絕對內效率

絕對內效率是相對內效率與循環熱效率的乘積。

循環熱效率是反應熱功轉換的完善程度指標。(如朗肯循環過程). 工質從某一狀態點開始,經過一系列的狀態變化,又回到原來狀態點的全部變化過程的組合叫做熱力循環,簡稱循環。工質每完成一個循環所做的淨功w和工質在循環中從高溫熱源吸收的熱量q的比值叫做循環的熱效率,即η=w/q。

循環熱效率說明了循環中熱轉變為功的程度,η越高,說明工質從熱源吸收的熱量中轉變為功的部分就越多,反之轉變為功的部分越少。

功耗損失

汽輪機的相對內效率是因為無效功耗的存在,包括噴管損失、動葉損失、餘氣損失、葉高損失、扇形損失、

葉輪摩擦損失、部分進氣損失、漏氣損失和濕氣損失九部分。

必須指出,並非各級都同時存在以上各項損失,如全周進汽的級中就沒有部分進汽損失;採用轉鼓的反動式汽輪機就不考慮葉輪摩擦損失;在過熱蒸汽區域工作的級就沒有濕汽損失;採用扭葉片的級就不存在扇形損失。

葉高損失

葉高損失又稱為端部損失,其產生的物理原因及影響因素在上節已經分析過。它實質上是屬於噴嘴和動葉的流動損失。工程上為了方便.把它單獨分出來計算。

葉高損失主要決定於葉高。當葉片高度很高時,可以忽略不計。葉高必須大於相對極限高度,否則將急劇增加。

扇形損失

汽輪機級中實際套用的是環列葉柵,它與平面直葉柵相比,有兩個特點: 一是葉柵的相對節距 =不是常數而是從內徑向外徑成正比例增加的.這樣除了平均直徑截面處的相對節距為最佳值外,其它各圓周截面的相對節距必然偏離最佳值。因此這些截面的葉型損失係數都大於最小值,這就帶來了一項額外的流動損失;二是空氣動力學上的特點,葉柵出口汽流在軸向間隙中存在著壓力梯度,即由內徑向外徑靜壓力逐漸增加,所以會產生徑向流動損失。所有這些就構成了扇形損失。

扇形損失與徑高比=有關。短小,越大,如=l0時,=0.007,=3時,=0.078,兩者相差約11倍。一般當>8~12時,採用等截面直葉片,雖然存在著扇形損失,但加工方便;當<8~12時,為適應汽流參數沿葉高的變化,採用扭葉片,雖然加工複雜,但避免了扇形損失;當很大時,很小,故可忽確不計。

葉輪摩擦損失

葉輪摩擦損失,簡稱摩擦損失,是由兩部分組成的:

(1)葉輪兩側及圍帶表而的粗糙度引起的摩擦損失 當葉輪在充滿蒸汽的汽室內轉動時由於蒸汽的粘性和旋轉表面的粗糙度,粘附在葉輪兩側及外緣表面的蒸汽微團被葉輪帶著轉動,其圓周速度與葉輪表面相應點的圓周速度大致相等,緊貼在汽缸壁或隔板表面的蒸汽微團的圓周速度為零(見圖1.5.2)。由葉輪表面至汽缸壁的間距上蒸汽微團的圓周速度是不同的,即存在著速度梯度、因此造成了蒸汽微團之間和蒸汽與壁面之間的摩擦。為了克服摩擦和帶動蒸汽質點運動.必然要消耗一部分輪周功。

(2)子午面內的渦流運動引起的損失 緊靠葉輪表面的蒸汽微團隨葉輪一起轉動,受到離心力的作用,產生向外的徑向流動。而靠近汽缸壁或隔板表面的蒸汽微團由於速度小,受到的離心力也小,自然地向中心移動以填補葉輪處徑向外流的蒸汽,於是葉輪兩側的子午面內便形成了蒸汽的渦流運動(圖1.5.2)。渦流本身要消耗一部分輪周功,而且還使摩擦阻力增加。

葉輪摩擦損失與級的容積流量成反比。汽輪機的高壓段較小,f較大。大型機組低壓級的很大,很小,甚至可以忽略不計。另外,與速比的三次方成正比,表明當增加時,急劇增大。

部分進汽損失

小汽輪機高壓級容積流量較小,為了保證噴嘴高度不小於極限相對高度(如窄葉片高度為12一15m m),噴嘴葉柵就不能像動葉柵那樣整圈布置,而只是占據部分圓周,這種布置稱為部分進汽。此外,調節級由於配汽方式的需要通常採用部分進汽。常用裝有噴嘴的弧段長度(為噴嘴片數)與整個圓周長度的比值來表示部分進汽的程度,稱為部分進汽度,由於部分進汽而帶來的能量損失稱為部分進汽損失,它是由鼓風損失和斥汽損失組成的:

1) 鼓風損失發生在不裝噴嘴的弧段內。當部分進汽時,動葉通道不是連續地通過工作蒸汽。當旋轉著的動葉通過無噴嘴的“死區”弧段時,動葉片就像鼓風機一樣,將“死區”中基本處於靜止狀態的蒸汽由一側鼓到另一側,因此要消耗一部分輪周功;同時動葉兩側與充滿在軸向間隙中的不工作蒸汽產生摩擦,從而帶來了摩擦損失,在數值上比前者還大。

可見,部分進汽度越小,鼓風損失越大。為了減少鼓風損失,除合理選擇部分進汽度外,還經常採用護罩,把“死區”內的動葉罩住,如圖1.5.3所示,這樣可減少鼓動蒸汽量,使鼓風損失減小。

2>斥汽損失與鼓風損失相反,它發生在裝有噴嘴的工作弧段內。當動葉柵經過無噴嘴的弧段時,對應的汽道b(圖1.5.4)內被汽室a中的呆滯蒸汽所充滿。當動葉進入工作弧段時,除嘴中射出的高速汽流首先必須把汽道中的呆滯蒸汽推出去,並使之加速,從而消耗了工作蒸汽的一部分動能。此外.由於葉輪高速旋轉的作用,在噴嘴組出口端A處,噴嘴葉柵與動葉葉柵之間的間隙中將產生漏汽,引起損失;而在噴嘴組的進入端B處卻相反,將產生抽汽,將一部分呆滯蒸汽吸入動葉汽道。干擾了主汽流,也會引起損失。這些損失構成了斥汽損失,又因為它是噴嘴弧段兩端處的損失,故又稱為弧端損失。

由於動葉每經過一組噴嘴弧段時就要發生—次斥汽損失,所以在相同部分進汽度下。噴嘴沿圓周分布的組數越多,斥汽損失就越大。為了減少斥汽損失,應儘量減少噴嘴組數。

漏汽損失

由於衝動級和反動級的結構不同,級內漏汽量的大小和漏汽對級效率的影響也不同,故有必要分開討論兩種級的漏汽問題。

對於衝動級,隔板前後存在著較大的壓差,而隔板和轉軸之間又存在著間隙,因此必定有一部分蒸汽,從隔板前通過間隙漏到隔板與本級葉輪之間的汽室內。由於這部分蒸汽不通過噴嘴,所以不參加作功,因而形成了隔板漏汽損失。此外,漏進這一汽室內的蒸汽還有可能通過噴嘴和動葉根部之間的間隙流入動葉。由於這些漏汽不是以正確方向進入動葉的,因此不但不作功,反而擾亂了動葉中的主汽流,造成損失。為了避免隔板漏汽混入動葉中干擾主汽流,一方面在葉輪上開設平衡孔,使隔板漏汽經過平衡孔流到級後,另一方面在動葉根部設定汽封片加以阻擋,並在設計時選取合理的反動度,儘量使動葉根部不出現吸汽或漏汽現象。

在動葉頂部,為了避免轉子和汽缸之間的相對膨脹及轉子發生振動時產生碰撞,在動葉頂部與隔板和持環之間應有一定的軸向間隙和徑向間隙 。即使是衝動級,動葉頂部也有較大的反動度,即葉頂前後有較大的壓差,這樣勢必造成從噴嘴出來的一部分蒸汽不通過動葉汽道,而由動葉頂部間隙漏到級後。由於這部分蒸汽未參加作功,因而構成了葉頂漏汽損失。

由於漏汽量正比於間隙面積和間隙兩側的壓差,故減少漏汽損失應從減小間隙面積和兩側壓差這兩方而著手。實踐證明,採用高低齒汽封,可同時滿足這兩個要求。因為高低齒汽封的間隙可以做得很小,而且汽流每通過一個齒就發生一次節流作用,使壓力降低一次,故每個齒只承擔整個壓差的一小部分,如圖1.5.5(b)所示。

由於每個汽封齒中蒸汽的流動情況都大致與蒸汽在漸縮噴嘴中的流動相似,所以漏汽量可以參照噴嘴流量公式計算。

對於反動級來說,根據它的基本結構和工作原理不難分析,其漏汽損失比衝動級大,這是因為:

1) 內徑汽封的漏汽量比衝動級的隔扳漏汽量大,這主要是因為內徑汽封直徑比隔板汽封直徑大,而汽封齒數又比較少。

2) 動葉前後的壓差較大,所以葉頂漏汽量相當可觀。

為了減少漏汽損失,應儘量減小徑向間隙和,但汽輪機在啟動等情況下,靜止部分和轉動部分受熱不均,溫差較大,為避免兩者摩擦,和又不能過小。因此採用徑向和軸向汽封結構,以減少漏汽。對於較長的扭葉片級,在無圍帶的情況下,往往將動葉頂部削薄,縮短動葉與汽缸(或隔板套)的間隙,從而達到封汽的作用。此外,還應儘量設法減小葉頂反動度,使動葉項部前後壓差不致過大。

濕汽損失

飽和蒸汽汽輪機的各級和普通凝汽式汽輪機的最後幾級都工作於濕蒸汽區。由於有水分存在、乾蒸汽的工作也將受到一定的影響,這種影響主要表現為一種能量損失,這就是所謂的濕汽損失。產生濕汽損失的原因,有以下幾個方面:

1)前面曾經討論過濕蒸汽的過飽和現象對噴嘴通流能力的影響。這種過飽和現象對級的能量轉換所產生的影響表現為理想比焓降的減少,如圖l.5.ll所示。由於過飽和現象的存在,蒸汽進入濕蒸汽區暫時仍按過熱蒸汽的規律膨脹,即定熵指數仍等於1.3,而不等於1.135,用=計算可知,=1.3的等壓線如圖中的虛線所示,而=1.135的等壓線如實線所示,顯然,線段就代表著過飽和損失,即=—。過飽和損失在p-v圖上也能清晰地表示出來,如圖1.5.12中的陰影面積所示。

2)一般來說,濕蒸汽在膨脹過程中析出的水殊,尤其是聚集在噴嘴出汽邊的水膜經汽流粉碎後所形成的較大顆粒的水珠,其速度總比蒸汽的速度低得多。這樣,在汽水兩相流動中,低速的水珠被高速的蒸汽挾帶著流動,從而消耗了汽流的—部分動能,稱之為挾帶損失。

3)在汽流的挾帶下,水珠的速度雖有提高,但仍小於汽相的速度。水珠出噴嘴的速度只有蒸汽速度的10%13%左右,而圓周速度u一樣,使水珠進動葉的方向角遠大於 ,偏離動葉入口方向的水珠撞擊在動葉進口處的背孤上,產生了阻止葉輪旋轉的制動作用,克服它就要消耗一部分有用功,稱之為制動損失。

4)從動葉出來的水珠的相對速度要比蒸汽速度低得多,而圓周速度u是一樣的,使遠大於,當蒸汽按正確方向進入下一級噴嘴時,水珠將撞擊在噴嘴進口處的壁面上,從而擾亂了主汽流,造成損失,稱之為擾流損失。

5)在濕蒸汽級中採用的各種捕水裝置,當從級內排除部分液相的同時,都不可避免地伴隨著一部分蒸汽同時被抽出汽輪機,造成工質損失。

濕蒸汽中的水珠打在動葉進口邊頂部的背弧上,將使該處受到沖蝕,葉片表面將被沖蝕成許多密集的細毛孔,嚴重者造成葉片缺損,對汽輪機的安全運行有很大的威脅。隨著單機功率不斷增大,末級葉高和葉頂圓周速度也不斷增大,沖蝕程度就更嚴重,所以對現代輕汽式汽輪機末級最大可見濕度(在h-s圖上查得的濕度)限制在12%14%以內。為了提高濕蒸汽級的效率和防止動葉被沖蝕損壞,一方面可採取有效的去濕方法,另一方面應提高葉片本身的抗沖蝕能力。

常用的去濕方法有:

1)由捕水口、捕水室和疏水通道組成的級內捕水裝置。它有噴嘴後和動葉後兩種形式,水珠受離心力的作用被拋向外緣後,經過捕水口槽道l進入環形捕水室2,然後通過疏水通道3流入壓力更低的低壓加熱器或凝汽器。這種捕水裝置套用很廣泛,捕水效率可達濕蒸汽中所含水分的20%30%。

2)只有吸水縫的空心噴嘴如。這種去濕裝置是將空心噴嘴經環形通道與壓力比它低的低壓加熱器或凝汽器連通而形成負壓,這樣,通過噴嘴上開的吸水縫就可將噴嘴表面上的凝結水膜吸走。吸水縫有的靠近進汽側,有的靠近出汽側〔內弧或背弧)。也有把吸水縫開在出汽邊上的。試驗表明,吸水縫布置在噴嘴的頂部附近去濕效果最好,因為在這裡集中了水分的主要部分。這種結構的去濕效果比較好,因此被許多製造廠採用。它的缺點是,要有相當一部分蒸汽被同時抽出,這不僅使作功的工質減少,而且要求環形

通道的截而必須設計得很大,給製造帶來了一定的困難。

3)採用出汽邊噴射蒸汽的空心噴嘴。空心噴嘴的內部空間與出汽邊的縫隙相通,縫隙最好設計成噴嘴狀。從壓力較高一級來的蒸汽經汽缸上的環形室引入空心噴嘴後由出汽邊的縫隙中噴射出去,使噴嘴的尾跡區消失,阻止該處大粒水珠的形成;同時使層跡區汽流速度均衡,這對提高級效率和改善動葉的應力狀況都是有利的。這種方法的另一個優點是,由壓力較高點送來的蒸汽,其能量並未損失,而是參加了本級的膨脹作功。

在提高動葉本身沖蝕能力方面,通常採取的措施有;採用耐侵蝕性能強的葉片材料(如鈦合金);在葉片進汽邊背弧上鑲焊硬質合金,常用的辦法是將司太立合金作成薄片焊在動葉頂部進汽邊的背弧上,對葉片表面鍍鉻、局部高頻淬硬、電火花強化、氮化等,這些都可增加動葉表面硬度,延長動葉使用壽命。