水渣介紹

水渣是指煉鐵高爐礦渣。它在高溫熔融狀態下,經過用水急速冷卻而成為粒化泡沫形狀,乳白色,其質輕而鬆脆、多孔、易磨成細粉。它是泡沫矽酸鹽建築製品和礦渣吸音磚及隔熱層、吸水層的鬆軟材料。

水渣是把熔融狀態的

高爐渣置於水中急速冷卻而形成的,主要有渣池

水淬和爐前水淬兩種方式。

水渣處理方法

高爐向大型化發展,渣量大,用水量也大,應儘可能設定循環給水系統。

循環給水系統,水的損耗可按噸1.2~1.5

水考慮。

循環給水系統,一般應考慮設定沉澱過濾、冷卻、加壓設施。不冷卻,會產生很多問題。若水溫高,沖渣時要產生大量的泡沫渣、渣棉和大量蒸汽,對水渣輸送、渣沉澱和渣濾池的工作不利;且工作環境差;水溫高水泵還會出現氣蝕現象,降低泵的出力,影響泵的使用壽命;易產生人身事故,設備也易損壞,維修也困難。沖渣水壓大,沖渣時易產生渣棉,渣棉不易沉澱去除,進入渣濾池後易堵塞濾層,影響濾池的能力。根據生產經驗,一般使用的壓力為0.12~0.15MPa較合適。

水渣處理方法一般有沉澱過濾法、過濾法、轉鼓過濾法和圖拉法水沖渣4種方式。

沉澱過濾法

(1)工藝流程

沖渣水經高爐前多孔噴嘴噴出沖渣,渣水混合物通過渣溝進入平流沉渣池,大部分渣沉澱(約95%),沉渣池的出水經分配渠進入過濾池(過濾池的水渣為濾料)。過濾後的水經由加壓泵送冷卻塔冷卻後,用泵供高爐沖渣循環使用,有高地可建高位水池的,可用泵將過濾後的水送入高位沖渣水池,水池上設噴水冷卻或建冷卻塔,由高位沖渣水池直接供高爐沖渣用水。

主要構築物包括沖渣溝、沉渣池、儲渣池、渣濾池、加壓泵站、露天棧橋、沖渣高位水池(上部設有噴淋冷卻裝置)及渣濾池反洗水池。

(2)主要設計參數

1200

高爐渣鐵比(t渣/t鐵)為0.64~0.8,平均日產渣量為1536t。最大出渣速度為5t/min,渣水比為1:10,沖渣水壓為0.25MPa,沖渣水溫<60℃,最大沖渣水量2500

,平均沖渣水量為1250

。

(3)主要構築物及設備

①沉渣池,平流式沉渣池,長55m,寬21.5m,有效深度5.8m。

②渣濾池,共8格,每格面積6.5m X 7.2m=46.8

。

濾料為水渣,濾層厚度為900mm,濾料粒徑為9~10mm,濾層上部400mm高的水層作緩衝保護用。

礫石支承層,起支承濾料作用,總厚度200mm,共分4層:由上至下粒徑分別為2~4mm,4~8mm,8~15mm,16~25mm,各層厚度均為50mm。

支承層用工字鋼保護,以防止吊車抓水渣時破壞支承層。

配水系統:採用混凝土濾板,分上下兩層。

濾速:設計採用5m/h。

③電動橋式抓鬥起重機QZ型兩台,跨距

=28.5m,抓鬥容積3

,密閉操作室,起重量10t。

④送高位沖渣水池泵3台(2用1備),型號為300S90B離心泵。

過濾法

國外稱為OCP法。

(1)工藝流程

熔融爐渣在爐前通過粒化頭沖成水渣後,渣水混合物通過沖渣溝流入過濾池過濾脫水,過濾後清水通過閥門組儲存在過濾池下面的熱水池內,由熱水泵將熱水送至冷卻塔冷卻到60℃以下,儲存於沖渣儲水池內;北方寒冷地區,在採暖季節,可用熱水泵把熱水送採暖後再返回沖渣水池內,待下次沖渣時使用。截留於濾池內的脫水水渣用抓鬥吊車清除外運。OCP法具有操作簡單、可靠、易於維修、電耗低、水渣質量好等優點,與沉澱過濾法比較,OCP法占地較少,但池子較深。

(2)主要設計參數

出渣速度:平均4~5t/min,最大6~8t/min

沖渣渣水比:1:10(最大渣量時為1:7)

沖渣水壓:0.25~0.3MPa

濾池個數:4格

反衝洗介質:壓縮空氣

反衝洗空氣壓力:0.06MPa

(3)主要構築物及設備

水沖渣循環水系統主要由渣過濾池,熱水泵組,冷卻塔,高位沖渣水池和鼓風機房組成。

①渣濾池,設4個過濾池,每個濾池尺寸位20m×l0m,濾池底部標高

-4.50m,下部為熱水池,池底標高

—l0m。4個濾池分為兩組,可輪流進行過濾和清洗交換作業,出渣時使用過濾池兩格。

過濾層是由濾床上部水渣和底部石英沙組成的雙層濾料過濾層。

過濾池上部設有兩塊移動蒸汽蓋板,軌道跨距19.3m,蓋板軸距8.4m,蓋寬10.8m,可以在濾池工作時將其蓋住,水渣蒸汽通過排氣煙道排入高空。

過濾池上設龍門抓鬥吊車及振動卸料斗2台,起吊重量11t,跨度21m,抓鬥容積5

,起升高度15m。

過濾池下部熱水池中安裝3台立式水泵,每台泵流量Q=1660~2400

,揚程H=63.5-58.6m。

②冷卻塔選用雙曲線型濁環水冷卻塔一座,單台冷卻水量2400

,降溫15℃。設於高位沖渣池上部。

③高位沖渣水池,圓形直徑40m,深度3m,有效容積3000

。

④鼓風機房,設在過濾池旁邊,選用RF-290型羅茨鼓風機兩台,每颱風量標態7000

,風壓0.07MPa。

轉鼓過濾法

國外稱為INBA法

(1)工藝流程

高爐渣通過沖制箱將熔渣水淬粒化成水渣,經渣溝流入水渣槽內,然後進入轉鼓過濾器,濾出的渣通過皮帶機輸送到成品槽內待運,濾後的水進入集水槽中,集水槽底部設兩台底流泵,將沉於集水槽底部的渣再送到渣溝中去。集水槽中的水通過頂部的溢流溝進入熱水池內,然後經冷卻泵加壓送到冷卻塔中進行降溫處理。冷卻後的水集中在冷水池內,用粒化泵加壓送至沖制箱再循環使用。

高爐在南、北出鐵場各設定一套爐渣處理工藝設備和各設一套獨立的粒化水循環系統,分別由熱水池、冷卻泵、冷卻塔及冷水油、粒化泵、底流泵、清水加壓泵、排水泵及管網組成。

(2)主要設計參數

平均日產生鐵量:8900t/d

噸鐵渣量:<345kg

最大渣流速度:6t/min(一個鐵口);8t/min:同一出鐵場兩個鐵口搭接)

渣水比:>7t(水)/t(渣);>5t(水)/t(渣)(同一出鐵場兩個鐵口搭接);

沖制水壓:>0.2MPa(沖制箱出口處)

沖制水溫:<600℃

水渣含水率:<25%(轉鼓過濾後)

(3)主要設備及構築物

下面所列的設備及構築物為南出鐵場側的渣粒化水循環系統之設備和構築物。

①熱水泵場

⒉冷卻塔給水泵,10/8ST-AH渣漿泵,Q=833

,H=25m,配Y450-10電機N=160kW,n=500r/min,4台。

⒊轉鼓及成品槽清洗加壓泵,125D25×6多級泵,Q=101

,H=129m,配Y250M-2電機,N=55kW,n=2950r/min,2台。

⒋集水槽底流泵,100D-L渣漿泵,Q=220

,H=21.5m,配Y200L-4電機N=30kW,n=1500r/min,4台。

⒌熱水泵場地坑排水泵,65QV-SP液下泵,Q=50.4

,H=15m.配Y132M-4電機,N=7.5kW,n=1440r/min,2台。

⒍管道過濾器,壓差自動反衝洗,1台。

②粒化泵場及冷卻塔

⒈沖渣粒化泵,I0/8ST-AH渣漿泵,Q=833

,H=42m,配Y450-8電機,N=185kW,n=730r/min,4台。

⒉冷卻塔,鋼筋混凝土空心塔,LF47型冷卻塔風機,風量60×104

,配電機Y225M-6-

,N=30kW,n=980r/min;44.7m耐高溫加強型玻璃鋼風筒,2台。

③成品槽清洗水返送泵場

⒈成品槽清洗水返送泵,1

/1C-HH渣漿泵,Q=40.4~37.5

,H=42m,配Y160L-4電機,N=1.5kW,n=1460r/min,2台。

⒉集水池,鋼筋混凝土結構,有效容積17

,可容納成品槽一次清洗水量。

圖拉法水沖渣

(1)工藝流程

圖拉法水沖渣是近年來由國外引進的一種新型爐渣粒化裝置。該裝置布置緊湊、占地省、用水量小。高爐渣經粒化器沖制後經轉鼓脫水器進行渣水分離,濾出的水渣用皮帶機運至成品槽,過濾後的水流入轉鼓脫水器下部上水槽中上水槽水由溢流槽流入下水槽,再用渣漿泵將沖渣水送至粒化器循環使用。消耗的水量由工業新水補充到下水槽中。

(2)主要設計參數

供給粒化裝置的渣量:1229t/d

出渣次數:12~16次/d

出渣速度:平均4t/min,最大8t/min

沖渣渣水比:1:2

噸渣單位能耗電:2.2kW

每套粒化裝置設計能耗參數:

壓力不小於0.2MPa補給水:每天消耗量:315m3

壓力為0.5~0.6MPa壓縮空氣:平均消耗量:30

水渣粒度:0.2~3.0mm

(3)主要設備

①轉鼓式粒化器,能力可達5t/min,配電機N=75kW,n=1500r/min,2台。粒化器為機械破碎熔渣,並能保證液態渣中落人大量生鐵時不致發生爆炸。為使粒化器工作可靠,其內腔不致被燒損,從兩側供給冷卻水。為沖洗粒化器的外殼,配有兩個帶噴頭的集水管。

②脫水器,能力可達5t/min,旋轉頻率1.5r/min,配電機N=110kW,n=1500r/min,2台。脫水器可過濾冷卻粒化器破碎過的熔渣滴,將水渣脫水,並可根據出渣強度調整脫水器的旋轉頻率。

③氣力提升機,能力為30t/h,2台。

④電動單梁橋式起重機,起重量5t,跨距4m,提升高度18m,2台。

⑤立式自吸式離心泵,型號50ZDL,Q=59.5

,h=19.7m,配電機N=11kW,4台。

⑥單體離心電動潛水泵,Q=40

,H=40m,配電機N=2.2kW,2台。

⑦臥式離心泵,Q=700

,H=25m,配電機YYR450-6,N=250kW,n=990r/min,2台。

水渣製作設備

製造水渣的工藝流程各式各樣,但一般都是把渣溝流向沖渣溝的熔渣,用水沖入水渣池,經過過濾後水從底部或側牆溢流排出,沉清後循環使用,而水渣則用抓鬥抓入汽車或火車車皮運走。

鄂鋼的水力沖渣工藝流程

鄂城鋼鐵廠高爐用的水力沖渣工藝流程如右圖所示,高爐熔渣用水沖入沖渣溝再流入水渣池,水從擋渣隔牆底部通過濾渣網入污水井,污水自溢經暗溝至沉澱池進行處理,處理後的水經水管流到集水井,再由水泵送至高爐爐台沖水渣,水渣則用抓鬥抓入火車車皮運走。

信鋼側濾式

水力沖渣工藝流程

信陽鋼鐵廠用的側濾式水力沖渣工藝流程如右圖所示,渣水混合物通過渣溝流入重力脫水池,側部濾水,濾水強度8

,渣水分離後的清水流入泵前集水池,水泵又將水送入噴頭。下渣溝流嘴採用管式噴頭,上渣溝流嘴採用箱式噴頭,噴射壓力0.2MPa,射流速度3m/s,射流長度達10m以上,熔渣粒化好。

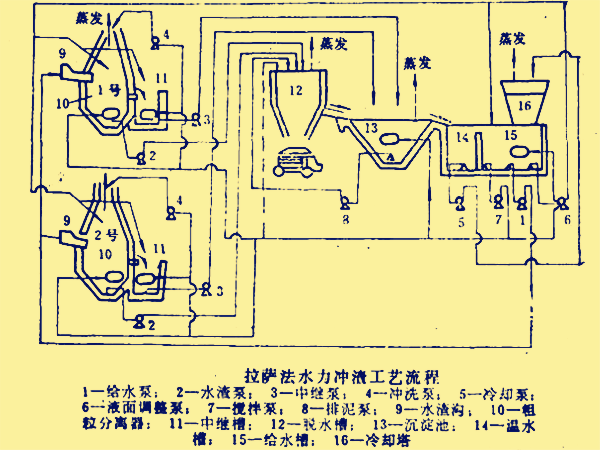

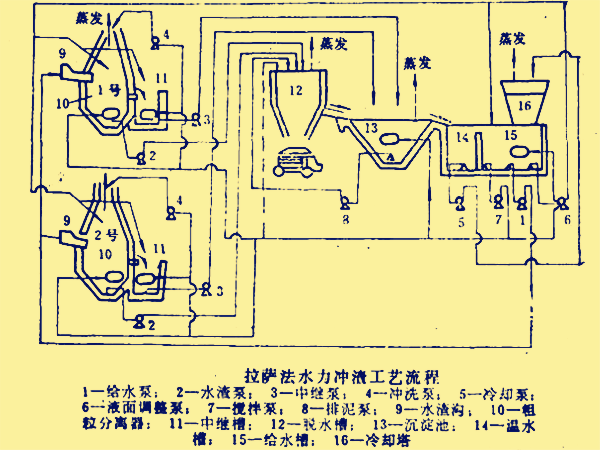

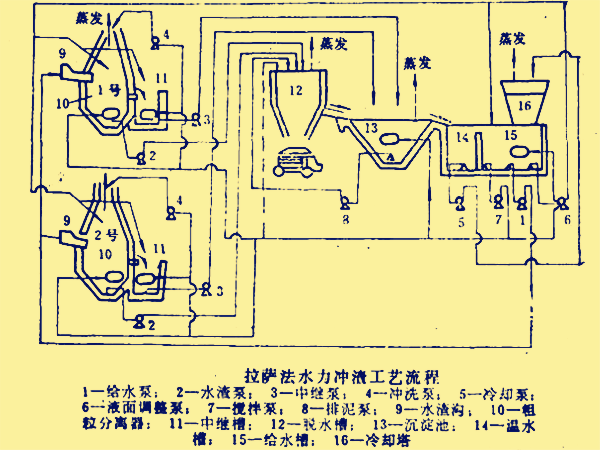

拉薩法水力沖渣工藝流程

超大型高爐的水渣工藝流程較複雜,如右圖所示為寶鋼1號高爐採用的沖水渣工藝。熔渣從渣溝流入沖渣箱時,用高壓水沖渣,熔渣因急冷而細粒化,然後進入分離槽進行攪拌冷卻。冷卻後的水渣和水的混合物,用水渣泵送到脫水槽,部分細粒水渣溢流到中繼槽,用中繼泵送往沉降槽。裝入脫水槽的‘水渣和水,用3mm網眼的鐵絲網過濾,將水幢和水分離。脫水後的水渣放入,自動翻斗車裡運走,殘留水經排水溝、集水溝流入沉降槽里。沉降槽里微粒水渣沉降後,用排渣泵再送往脫水槽,溢流水則流入溫水槽。溫水槽中的水通過冷卻泵送往冷卻塔,經冷卻後的水再流到給水槽里用給水泵再將水送到沖渣箱進行沖水渣。拉薩法的主要缺點是能源消耗高,設備和管道磨損嚴重。

迴轉過濾筒式沖渣法工藝流程

迴轉過濾筒式沖渣法(INBA) 是新發展的沖水渣方法。從渣溝流出的熔渣經沖渣箱進行粒化,粒渣和水經水渣溝流入渣槽,汽由煙囪排出,水渣自然流入設在過濾滾筒下面的分配器內,分配器沿整個滾筒長度方向布置,能均勻地把水渣分配到過濾滾筒內,水渣隨滾筒旋轉由攪動葉片帶到上方時,脫水後的粒渣滑落在伸進滾筒上部的排料膠帶機上,然後由輸送膠帶機運至粒渣槽或堆場。脫水後的粒渣約含水12%。

設定在過濾筒外面的濾網孔徑較小,匝較細的粒渣附著在濾網上也起過濾作用。為了清掃攪動葉片上積存的粒渣,防止濾網堵塞,在過濾滾筒外側的不同位置,設定了壓縮空氣吹掃點和清洗水噴洗點。脫水部分結構見如右圖所示。