背景

新型乾法水泥熟料生產企業中由窯頭熟料冷卻機和窯尾預熱器排出的350℃左右廢氣,其熱能大約為水泥熟料燒成系統熱耗量的35%,低溫餘熱發電技術的套用,可將排放到大氣中占熟料燒成系統熱耗35%的廢氣餘熱進行回收,使水泥企業能源利用率提高到95%以上。項目的經濟效益十分可觀。

我國是世界水泥生產和消費的大國,近年來新型乾法水泥生產發展迅速,技術、設備、管理等方面日漸成熟。目前國內已建成運行了大量2000t/d以上熟料生產線,新型乾法生產線與其他窯型相比在熱耗方面有顯著的降低,但新型乾法水泥生產對電能的消耗和依賴依然強勁,因此,新型乾法水泥總量的增長對水泥工業用電總量的增長起到了推動作用,一定程度上加劇了電能的供應緊張局面。而目前國內運行的新型乾法水泥熟料生產線採用餘熱發電技術來節能降耗的企業極少,再者,國內由於經濟潛力增長加劇了電力短缺的矛盾,刺激了煤電項目的增長,一方面煤電的發展會加速煤炭這種有限資源的開採、消耗,另一方面煤電生產產生大量的CO2等溫室氣體,加劇了對大氣的環境污染。因此在水泥業發展餘熱發電項目是行業及國家經濟發展的必然。此外,為了提高企業的市場競爭力,擴大產品的盈利空間,國內的許多水泥生產企業在建設熟料生產線的同時,也紛紛規劃實施餘熱發電項目。

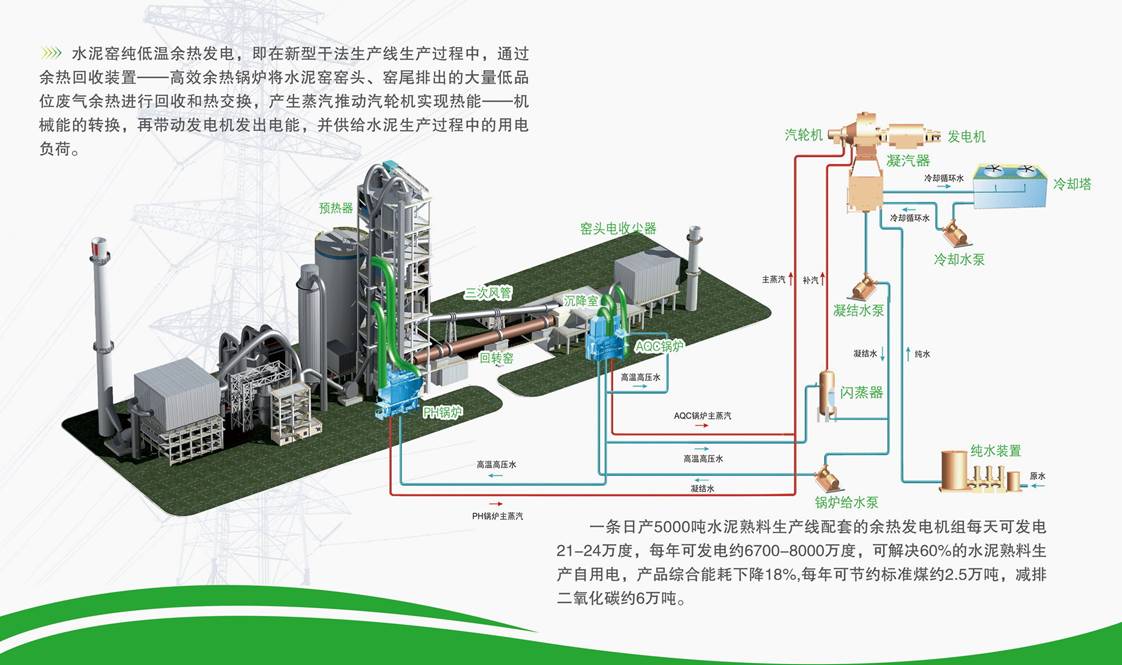

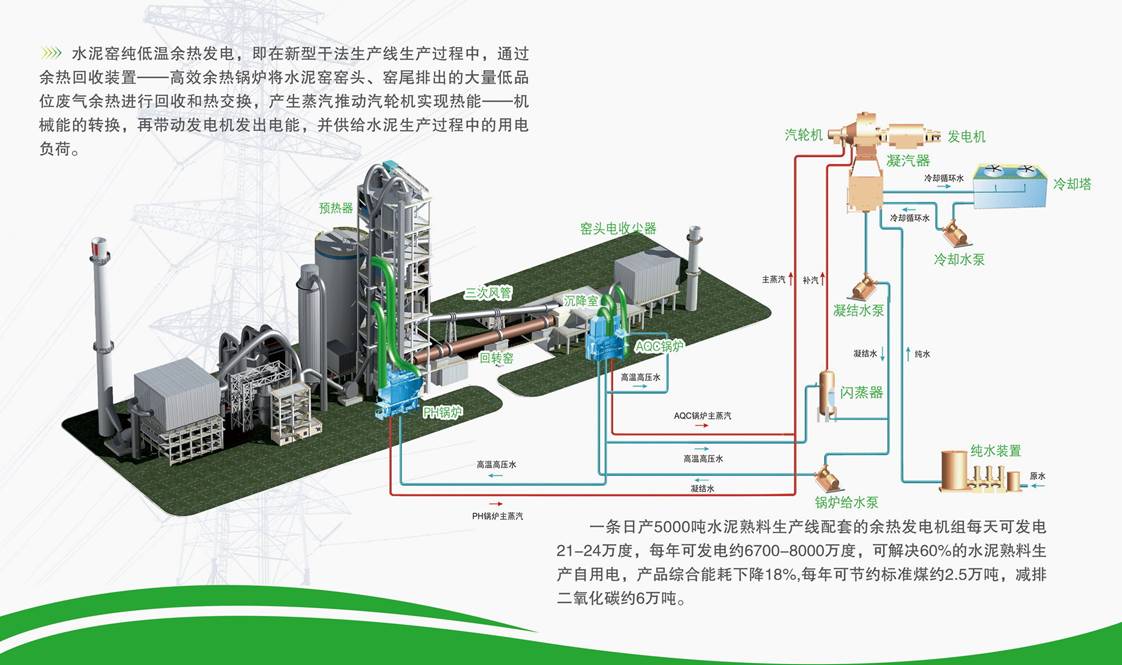

發電模擬圖

發電模擬圖隨著世界經濟快速發展、新型節能技術的推廣套用,充分利用有限的資源和發展水泥窯餘熱發電項目已經成為水泥業發展的一種趨勢,也完全符合國家產業政策。

截至2009年,全國新型乾法熟料生產線為934條,熟料產能7.6億噸, 預計到2010年全國新型乾法熟料生產線為1080條左右,熟料生產能力為8.6億噸左右。雖然在水泥行業餘熱發電推廣和普及迅速,除已建和在建外,到2010年全國還有50%的全國新型乾法熟料生產線可以配置餘熱發電裝置,如果以上新型乾法熟料線全部配套餘熱發電,每年可實現節電270億度,相當於節約煤炭消耗1000萬噸(標煤),可減排CO2約24400萬噸。

根據國家現行產業政策和“八部委”檔案要求,截止2010 年國內新型乾法水泥生產線配套建設純低溫餘熱電站的比例將達到40%,即到2010 年底以前還將有約400多座純低溫餘熱電站建成並投入運行。

《 中國餘熱發電行業市場前瞻與投資戰略規劃分析前瞻》分析,隨著國家節能減排力度不斷加碼,水泥餘熱發電項目的魅力日益顯著。預計,到2015年,我國餘熱余壓發電要實現新增裝機2000萬千瓦。按照每千瓦造價5000元計算,“十二五”期間水泥餘熱余壓發電將形成1000億元投資規模。

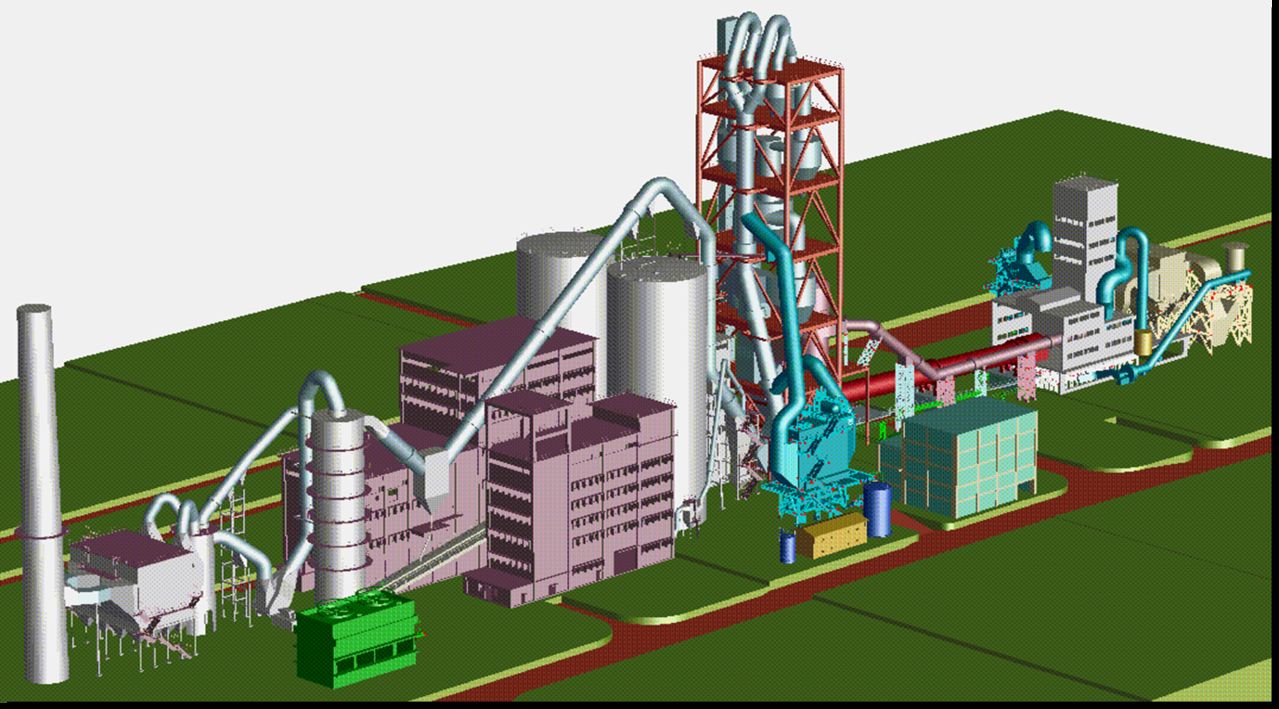

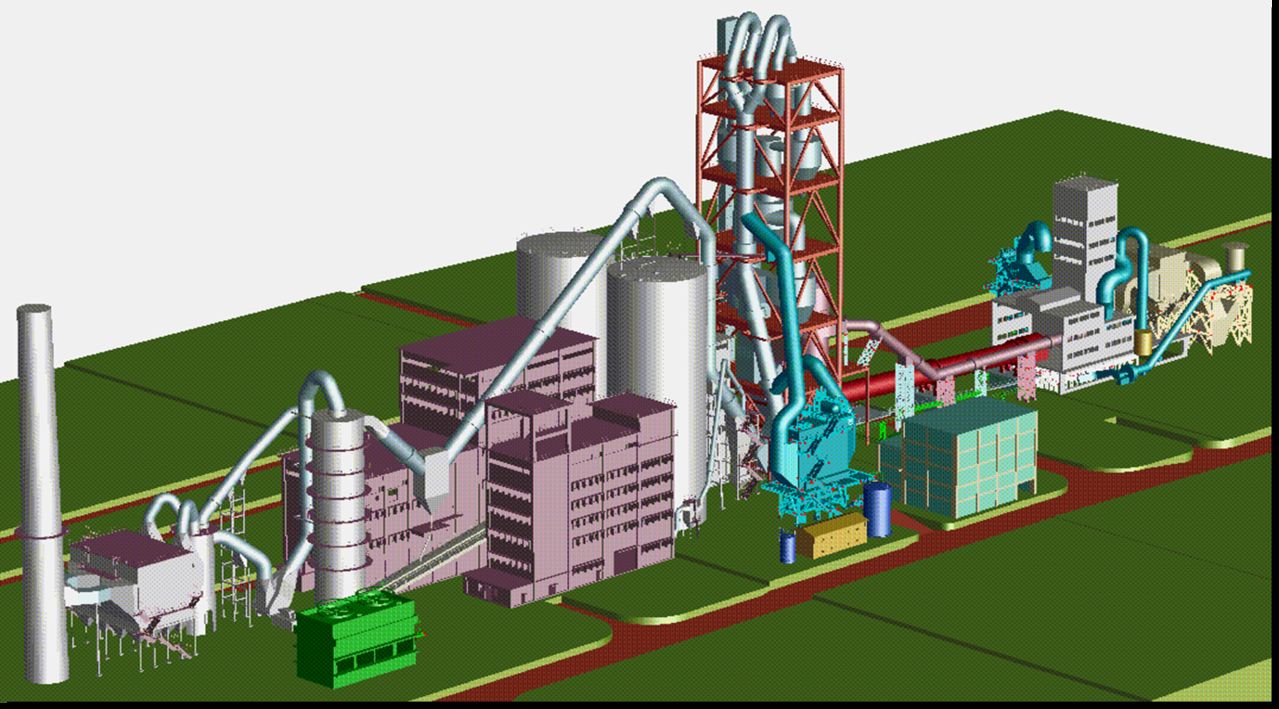

水泥餘熱發電總布置圖

水泥餘熱發電總布置圖興起

1998年3月,日本政府贈送的中國首套水泥純低溫餘熱發電機組在海螺建成投運,十年來,該項目取得了良好的社會和經濟效益,起到了很好的示範作用。

海螺集團公司集成創新,在原有的基礎上,針對水泥工藝特性改進設計,自行研發DCS系統,個性化設計,國產化裝備。所開發的純低溫水泥窯餘熱發電技術餘熱回收效率高、發電過程中無需補充燃料,不產生任何污染,已處於國際領先地位。該技術是符合國家產業政策的綠色發電技術,是一種環保的、節能減排的、符合可持續發展要求的循環經濟技術,經濟效益也非常顯著。

海螺集團水泥純低溫餘熱發電裝機容量居全球水泥企業之首。2005年,海螺開始大規模建設餘熱發電項目,為了落實國家關於節能減排的號召和政策,承擔應盡的社會責任,海螺引進川崎先進的餘熱發電技術,結合海螺的工程設計、設備成套能力、項目實施能力和調試運行經驗,和川崎成套設備工程株式會社合資成立了安徽海螺川崎工程有限公司和安徽海螺川崎節能設備製造有限公司,以便更好的在中國推廣純低溫餘熱發電技術。

2006年8月,首條自主設計、自行成套的日產5000噸水泥熟料餘熱發電項目在寧國水泥廠建成投運;到09年上半年,海螺集團內已建成投運28套餘熱發電機組,裝機規模達到465.5兆瓦,在建機餘熱發電組15套,裝機規模達到162兆瓦。總裝機規模達到627兆瓦,上述機組全部投運後年發電量47.69億度,按火力發電同口徑計算,年可以節約標煤172萬噸,減少二氧化碳排放413萬噸。

到2009年5月,安徽海螺川崎工程有限公司還向其他國內外20家水泥企業集團進行了推廣套用,共97套機組,涉及156條水泥熟料生產線,裝機規模達到1334.6兆瓦,上述項目全部建成後預計年發電量101.48億度,將減排 880萬噸,節約標煤365.5萬噸,環保效益和經濟效益十分顯著。

其中國內除海螺外,海螺川崎工程公司還向其他14家水泥企業進行了推廣,涉及71條水泥熟料生產線配套餘熱發電項目,共49套機組,裝機規模達到618兆瓦。餘熱發電市場已覆蓋到全國21個省、市。

其中在國外,承擔了泰國、巴基斯坦等國水泥企業共11條水泥熟料生產線配套的6套餘熱發電總包工程項目,裝機規模達到90兆瓦。

技術介紹

發電技術

是直接對水泥窯在熟料煅燒過程中窯頭窯尾排放的餘熱廢氣進行回收,通過餘熱鍋爐產生蒸汽帶動汽輪發電機發電。

一條日產5000噸水泥熟料生產線每天可利用餘熱發電21-24萬度,可解決約60%的熟料生產自用電,產品綜合能耗可下降約18%,每年節約標準煤約2.5萬噸,減排二氧化碳約6萬噸。

水泥純低溫餘熱發電技術是指在新型乾法水泥熟料生產線生產過程中,通過餘熱回收裝置——餘熱鍋爐將水泥窯窯頭、窯尾排出大量的低品位廢氣餘熱進行熱交換回收,產生過熱蒸汽推動汽輪機實現熱能向機械能的轉換,從而帶動發電機發出電能,所發電能供水泥生產過程中使用。

窯頭鍋爐

窯頭鍋爐主要設備配置

1、窯頭採用餘熱鍋爐(或熱交換器),簡稱為AQC爐,國內都為立式;國外也是。

2、窯尾採用餘熱鍋爐(或熱交換器),國內大多採用的是立式,簡稱SP鍋爐,安徽海螺川崎工程有限公司採用的是臥式,簡稱PH鍋爐;國外為臥式。臥式鍋爐和立式鍋爐的性能比較見下表:

| PH鍋爐

| SP鍋爐

|

工質循環方式

| 強制循環

| 自然循環

|

體積

| 小,現場布置方便

| 大,現場布置不方便

|

重量

| 輕

| 重

|

積灰

| 廢氣流動的方向和換熱管垂直,不易積灰,清灰效果好

| 廢氣流動的方向和換熱管水平,易積灰,清灰難度大

|

維護量

| 少

| 多

|

換熱端差

| 小

| 大

|

蒸發量

| 比立式高15%~30%

| 比臥式低15%~30%

|

換熱效率

| 比立式高8%~10%

| 比臥式低8%~10%

|

上表中的換熱端差是指鍋爐入口廢氣溫度與過熱器出口蒸汽溫度之間的差值,其值越小,表明鍋爐過熱器換熱充分,傳熱效率高,蒸汽熱焓高,熱能利用率高。PH鍋爐換熱端差約為10℃,而SP鍋爐的換熱端差接近30℃。

3、汽輪機,國內採用補汽凝汽式汽輪機;國外為混壓式汽輪機。

4、發電機,國內採用空冷式發電機;國外也是。

5、水處理設備。

6、循環冷卻設備。

7、DCS控制設備。

窯尾鍋爐

窯尾鍋爐熱力系統

常用的有單壓不補汽、閃蒸(單壓補汽)、雙壓補汽餘熱發電三種方式;

1、單壓不補汽系統指窯頭餘熱鍋爐和窯尾餘熱鍋爐產生相近參數的主蒸汽,混合後進入汽輪機;窯頭餘熱鍋爐生產的熱水供窯頭餘熱鍋爐蒸汽段和窯尾餘熱鍋爐。國內的技術代表有中材節能—天津院和南京凱盛公司。

2、雙壓補汽系統指餘熱鍋爐生產較高壓力和較低壓力的蒸汽,分別進入汽輪機的高、低壓進汽口。國內的技術代表有洛陽中信和大連易事達。

3、閃蒸系統指鍋爐產生一定壓力的主蒸汽和熱水,主蒸汽進入汽輪機高壓進汽口,熱水經過閃蒸,生產低壓的飽和蒸汽,補入補汽式汽輪機的低壓進汽口。國內的技術代表有安徽海螺川崎工程有限公司。

汽輪發電機

汽輪發電機案例介紹

純低溫餘熱發電技術的關鍵問題,一是面對中、低品位的熱源如何提高發電效率;二是餘熱鍋爐如何適應低溫的、含塵濃度高的廢氣,因為廢氣溫度低就要增加換熱面積,廢氣的含塵濃度高會帶來傳熱性能降低,並加快設備磨損,尤其是窯頭餘熱鍋爐的磨損,甚至惡性堵灰事故造成的系統可靠性降低。

一條4500t/d熟料生產線窯尾預熱器及窯頭熟料冷卻機廢氣餘熱聯合生產低壓過熱蒸汽進行發電設計指標如下:

發電機裝機容量: 10 MW

設計小時發電功率: 9000 kW

年向水泥廠供電: 6361×104kWh

廢氣餘熱資源表

節能成績

節能成績內容 4500t/d熟料生產線

窯尾廢氣參數 窯尾廢氣量 360,000Nm3/h

窯尾廢氣溫度 330℃

窯尾廢氣負壓 7000mmH2O

窯尾鍋爐出口溫度 213℃

窯尾廢氣含塵度 80g/Nm3

窯頭廢氣參數 窯頭廢氣量 222,000Nm3/h

窯頭廢氣溫度 360℃

窯頭廢氣含塵濃度 30g/Nm3

通過對上表生產線廢氣餘熱資源表的分析、熱平衡計算,餘熱發電機組設計發電量為9000kW。

生產工藝是一個能量轉化的過程。給水通過PH餘熱鍋爐和AQC餘熱鍋爐,將4500t/d水泥熟料生產線排放的低溫餘熱的熱能進行回收,使其轉化為蒸汽,再通過蒸汽管道導入蒸汽輪機,在汽輪機中熱能轉化為動能,使汽輪機轉子高速旋轉,驅動發電機轉動,從而轉化為最終的產品-----電能。

發電模擬圖

發電模擬圖 水泥餘熱發電總布置圖

水泥餘熱發電總布置圖 窯頭鍋爐

窯頭鍋爐 窯尾鍋爐

窯尾鍋爐 汽輪發電機

汽輪發電機 節能成績

節能成績