介紹

鐵合金工業主要用以從熔態高碳錳鐵或高碳鉻鐵氧化脫碳生產中碳錳(鉻)鐵;氧精煉粗鎳鐵,去除碳、矽、磷等雜質,並氧化部分鐵提高鎳含量,得到精煉鎳鐵;用氧精煉矽鐵降低鈣、鋁、碳等雜質生產高純矽鐵;從含釩、鈮和錳的生鐵中提取釩渣、鈮渣和高錳渣,為生產釩鐵、鈮鐵和錳鐵提供原料。氧精煉法是直接處理從電爐或高爐出爐的鐵合金熔體,充分利用熔體的顯熱,不用補充熱能,是一種節能技術;生產周期短、處理量大,設備簡單。

簡史

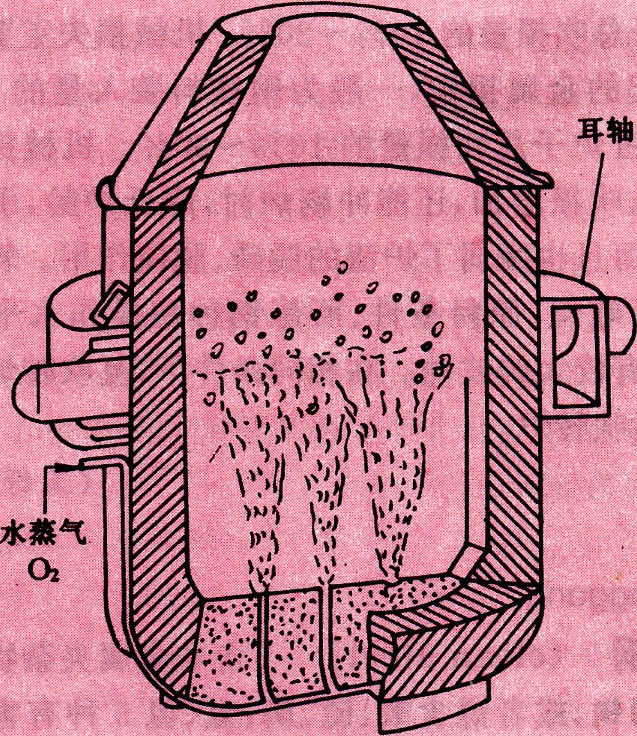

自19世紀後期起,就開始研究用氧化脫碳方法生產中、低碳鐵合金。使用的方法主要有在貝塞麥轉爐內用空氣脫碳;在平爐或電爐內加入氧化礦石造含氧化物高的爐渣精煉脫碳,或通入空氣脫碳。由於爐溫不高,元素氧化損失大,錳鐵和鉻鐵的碳含量很難低於2%和爐襯壽命短等問題,一直沒有形成工業生產。到20世紀20年代已經開始用貝塞麥轉爐生產釩渣供生產釩化合物及釩鐵作原料。50年代開始使用純氧,才使氧精煉脫碳法取得突破性進展。首先用氧氣在鐵水包內精煉高碳鉻鐵生產C<4%的中碳鉻鐵,進一步用頂吹氧轉爐生產C約1.5%的中碳鉻鐵。70年代起已用氧脫碳精煉法工業規模生產中碳錳鐵和精煉鎳鐵。在氧氣頂吹轉爐或氧氣底吹轉爐,或頂底復吹轉爐內使用氧氣或氧氣—惰性氣體,或氧—水蒸氣精煉脫碳生產中碳錳鐵,已代替部分電矽熱法生產。80年代挪威廷福斯(Tinfos)冶金公司研究成功用氧精煉法生產高純矽鐵的Tinject法。

原理

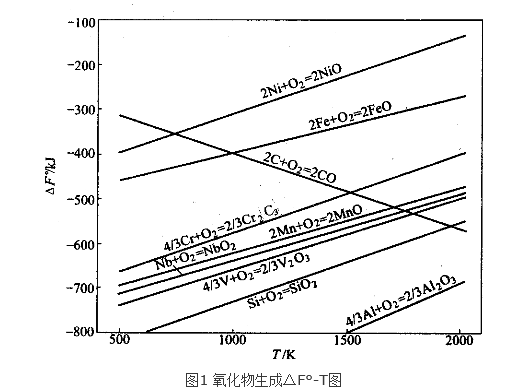

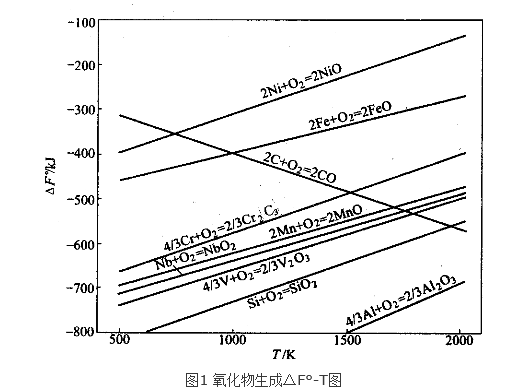

鐵合金生產主要用選擇氧化精煉方法去除碳、矽等雜質。各種氧化物生成的熱力學條件和與碳的氧化轉化溫度各不相同。對生產工藝則有不同要求。用氧精煉的鐵合金主要有鉻、錳、鎳、矽的鐵合金,它們的穩定氧化物Cr2O3、MnO、NiO、SiO2、FeO、V2O3和NbO2以及CO的△F°-T的關係見圖1。從圖1看出,碳與氧生成一氧化碳的△F°-T線的斜率和方向與其他氧化物的△F°-T線不同。當提高反應溫度時它的生成自由能△F°的負值增大,即氧化碳的優勢增大。CO的△F°-T線將圖1分成上、下兩部分。位於CO的△F°-T線以上的氧化物在高於與CO的△F°-T線交點的溫度時,都能被碳還原,而在此線之下的氧化物不能被碳還原。CO的△F°-T線與其他氧化物△F°-T線的交點就是碳還原氧化物反應的平衡點。即溫度高於此點時氧化物被碳還原成元素,碳被氧化為CO。從氧化角度稱此點為氧化轉換溫度。通過生成自由能計算得出圖中元素與碳的氧化轉換溫度點分別為:Ni-C453℃,Fe-C 706℃,Cr-C 1248℃,Mn-C 1423℃,Nb-C1471℃,V-C 1493℃,Si-C 1687℃。

精煉工藝

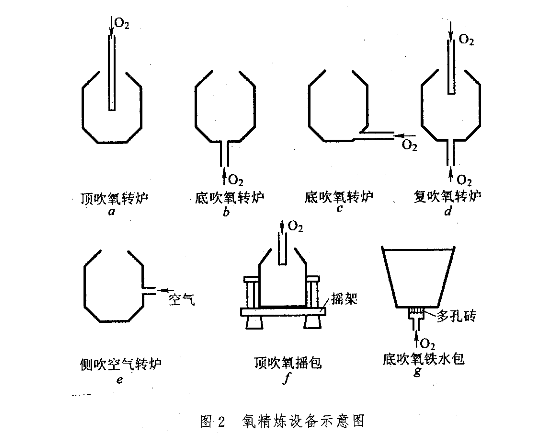

用氧直接氧化鐵合金熔液的氧精煉法,可分為氧化脫碳法。氧化富集法、選擇氧化提取法和氧化提純法等4種。

氧化脫碳法

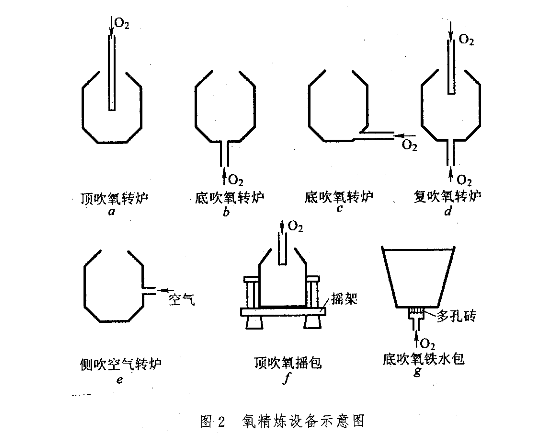

生產中碳鉻鐵和中碳錳鐵的工業方法。鉻或錳與碳的氧化轉化溫度均低於1450℃。如果將熔池溫度提高在1600℃以上,就可以將高碳鐵合金熔液中的碳氧化成CO除去,使錳(鉻)鐵的含碳量降低而得到C約1.5%的中碳鐵合金。此法用剛出爐的液態高碳錳(或鉻)鐵作原料,在轉爐或搖包、鐵水包內吹入氧氣,將碳氧化成CO外泄,而得到中碳錳(鉻)鐵。所以亦稱轉爐法。氧精煉設備見圖2。最常用者為轉爐,包括氧氣頂吹、底吹和複合吹煉(圖2a~d),容量從幾噸至20t,也可以在鐵水包頂部吹入氧,氧化脫碳。如將鐵水包放在搖架上,則組成搖包,就成為搖包頂吹氧工藝。(圖2f)氧精煉過程可分為提溫期、碳氧化期和爐渣還原期。鐵合金熔液裝入轉爐後,首先是儘快地將高碳錳(鉻)鐵液的溫度提高到錳(鉻)—碳氧化轉換溫度之上,以達到去碳保錳(鉻)的目的。提溫主要是由矽、錳(鉻)等氧化產生的熱量加熱錳(鉻)鐵液,也可以添加矽鐵或鋁等來縮短提溫時間。溫度提高到氧化轉換溫度以上時,碳開始氧化和從熔液中脫除,爐溫仍繼續上升。為了減少錳(鉻)的揮發損失,要添加冷態的回爐合金碎屑或高碳錳(鉻)鐵塊和熔劑(如石灰)等,將爐溫控制在比氧化轉換溫度約高150℃左右。降低爐溫的另一目的是保護轉爐爐襯,使轉爐爐襯處於可正常工作狀態,延長爐體壽命。氧化脫碳是有一定限度的,即有一個經濟限度。一般以中碳錳(鉻)鐵含C約1.5%最佳,即錳(鉻)的回收率較高,爐子壽命較長,而且經濟效益最大。脫碳期結束後加入矽錳(鉻)或矽鐵、石灰、螢石等混合料,將含氧化錳(氧化鉻)高的爐渣還原,以提高錳(鉻)回收率。

氧化富集工藝

是氧化處理用紅土礦生產的粗鎳鐵,將其含鎳量提高到要求水平的方法。它是通過氧化方法從含有兩種元素的鐵合金熔液去除其中較易氧化的元素(圖1中△F°-T線位置較低的元素),而將另一元素的含量提高。氧化精煉粗鎳鐵得到高鎳鐵即屬此種工藝。氧化富集鎳是在頂吹氧轉爐或在電弧爐內吹氧完成。粗鎳鐵含Ni約20%,其餘主要是鐵,用氧氣將部分鐵氧化成FeO進入爐渣,鎳留在合金內,可將鎳含量提高到>25%至>90%。

選擇氧化提取法

用選擇氧化方法可以從含有釩或鈮的生鐵水中將釩或鈮提取出來,生成含V2O3(或NbO2)的釩(鈮)渣,用作生產釩鐵和鈮鐵的原料。從生鐵中提取釩渣或鈮渣是在氧氣頂吹轉爐(見圖2a),側吹空氣轉爐(見圖2e),頂吹氧搖包(見圖2f),以及霧化爐、槽式爐、迴轉爐等中進行。冶煉要求與氧化脫碳法相反,要將鐵水溫度抑制在低於氧化轉化溫度,使碳不被氧化。降低溫度的辦法是預先加入冷的生鐵塊或用氧槍滲水的辦法。選擇性氧化提取工藝使鐵液溫度降低,會出現鐵水包底粘包和鐵水溫度低影響煉鋼等問題。且選擇氧化法只能作為粗富集用,因為低於該氧化物的△F°-T線以下的元素都先被氧化出來,而且與其相鄰的元素也會部分被氧化,所以得到的富集物如釩渣或鈮渣都含有SiO2、MnO、Cr2O3等。

氧化提純法

一種用氧精煉矽鐵和工業矽以降低75%Si矽鐵合金及工業矽中鈣、鋁和碳含量的方法。它是以氧化法,將位於氧化物△F°-T線以下的元素從合金中清除出去。精煉用鐵水包的底部中心裝一多孔塞柱磚(見圖2g)。由此通入氧與壓縮空氣的混合氣體,經過矽鐵(或工業矽)液柱,將鋁、鈣和部分矽氧化成CaO-Al2O3-SiO2爐渣而浮出矽鐵液。由於鈣、鋁和矽氧化都產生熱量,不用另外供給熱量即能將CaO-Al2O3-SiO2熔化。加入壓縮空氣的目的是降低多孔塞柱磚出口溫度和增加氣體輸入量以加強對矽鐵液的攪拌。挪威廷福斯冶金公司已研究成功這種方法,稱為Tinject法。