專利背景

截至2010年1月,自20世紀30年代法國發明膨脹水泥以來,特別是自日本在膨脹水泥的基礎上將其中的膨脹組分分離出來作為單獨摻加的膨脹劑以來,混凝土膨脹劑逐漸發展為混凝土行業中用量最大的外加劑之一,廣泛套用於地下防水防滲工程、超長結構以及各類大型的混凝土施工工程,成為防止混凝土收縮開裂的有效技術。2010年1月前中國國內的膨脹劑大多都是屬於以水化硫鋁酸鈣為主要膨脹源的鈣釩石型膨脹劑,其在套用上有很多優點,但其水化時對水的本質需求,決定了其對水泥混凝土在乾燥條件下的收縮補償作用有限,有時膨脹劑的摻入反而增大了混凝土乾燥收縮開裂的風險。

氧化鈣作為一種膨脹熟料最先是在日本發明並推廣套用的,但日本生產的這種膨脹熟料是採用石灰石經1400℃~1600℃高溫煅燒而得,容易產生晶體結構緻密無孔的過燒氧化鈣,這種過燒氧化鈣的反應活性低,水化反應持續時間長,且這種“延長膨脹”性能將有可能破壞水泥混凝土的結構,影響混凝土的耐久性。中國對將氧化鈣作為膨脹熟料的研究相對較少,專利CN101333083A也有關於將氧化鈣作為一種膨脹熟料的報導,但它是將石灰石和礬土經高溫共同煅燒製備的以氫氧化鈣和鈣釩石兩種水化產物為膨脹源的氧化鈣一硫鋁酸鈣類複合膨脹熟料,氧化鈣不是單一的膨脹組分。

硫鋁酸鈣膨脹源的引入雖然增大了膨脹熟料的膨脹性能,但其水化時需結合大量水分子的本質需求,決定了這類雙膨脹源膨脹熟料難以在缺水養護的乾燥條件下產生有效膨脹,因此對水泥混凝土乾燥條件下的收縮補償作用有限。為了減少水泥混凝土在乾燥環境中收縮開裂的風險,開發一種能在乾燥條件下產生有效膨脹,不僅能基本完全補償水泥混凝土的早期收縮,而且能產生部分膨脹,以對水泥混凝土的後期收縮進行有效補償的新型混凝土膨脹劑成為廣大從事水泥混凝土研究的科技人員的一種目標。

發明內容

專利目的

《氧化鈣類膨脹劑的製備方法》所得膨脹劑對漿體成型後的濕養護要求低,在乾燥環境中也能使水泥混凝土產生有效膨脹。

技術方案

《氧化鈣類膨脹劑的製備方法》所述氧化鈣類膨脹劑由

石灰石與複合礦化劑混合粉磨成生料後在1100~1300℃下煅燒獲得氧化鈣類膨脹熟料,再與分散性載體混合粉磨而成,所述複合礦化劑由質量百分比含量為50%~70%的石膏和30%~50%的銅渣組成,複合礦化劑與石灰石的質量比為5:95~10:90,所述氧化鈣類膨脹熟料與分散性載體的質量比為75:25~90:10。

所述

銅渣是煉銅過程中產生的渣,屬有色金屬渣的一種,可商購。優選的是銅渣中CuO的質量百分比含量≥75%。

作為該發明的優選方案,石灰石中CaO含量≥53%,石膏中SO3含量≥48%,所述百分比為質量百分比。

煅燒獲得熟料的具體工藝為2010年1月前已有技術,作為優選方案,煅燒時間為30~120分鐘。煅燒後在空氣中淬冷,獲得氧化鈣類膨脹熟料。

所述分散性載體為多孔沸石、粉煤灰或由質量百分比含量為40%~70%的多孔沸石和30%~60%的粉煤灰組成的混合物。作為優選,多孔沸石的孔隙率為30%~40%;粉煤灰需水量比在95%以下,45微米篩篩余不大於12%,燒失量不大於5%.

上述生料和氧化鈣類膨脹劑需達到通常的生料和膨脹劑對粉磨細度的要求。作為優選方案,所述生料的比表面積為200~400平方米/千克。所述氧化鈣類膨脹劑的比表面積為150~450平方米/千克。

改善效果

《氧化鈣類膨脹劑的製備方法》在1100℃~1300℃相對低的溫度下單獨煅燒摻入部分複合礦化劑的石灰石粉,製備以氫氧化鈣為膨脹源的氧化鈣類膨脹熟料,再與部分分散性載體材料共同粉磨至一定細度,製備出一種氧化鈣類膨脹劑。這種氧化鈣類膨脹劑煅燒溫度相對較低,不易使氧化鈣產生過燒現象,且水化產物需水量小,膨脹效能高,膨脹速率快,且在乾燥環境中依然能使水泥混凝土產生有效膨脹,不僅能基本完全補償水泥混凝土的早期收縮,而且在乾燥條件下所產生的有效膨脹能對水泥混凝土的後期乾燥收縮起到較好的補償作用,是在實際工程中用於降低水泥混凝土乾燥收縮開裂風險的有效技術。

附圖說明

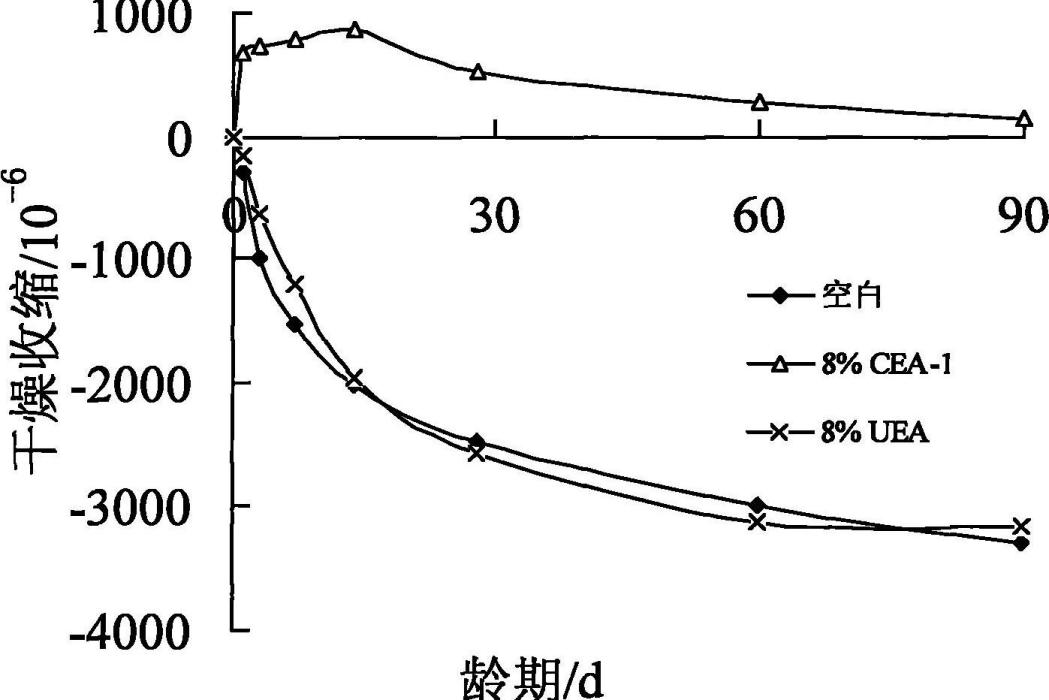

圖1為實例1所製得的氧化鈣類膨脹劑CEA-1摻入水泥漿體後在乾燥環境中的變形曲線。

圖2為實例2所製得的氧化鈣類膨脹劑CEA-2摻入水泥漿體後在乾燥環境中的變形曲線。

圖3為實例3所製得的氧化鈣類膨脹劑CEA-3摻入水泥漿體後在乾燥環境中的變形曲線。

圖4為實例4所製得的氧化鈣類膨脹劑CEA-4摻入水泥漿體後在乾燥環境中的變形曲線。

權利要求

1.《氧化鈣類膨脹劑的製備方法》特徵在於,所述氧化鈣類膨脹劑由石灰石與複合礦化劑混合粉磨成生料後在1100~1300℃下煅燒獲得氧化鈣類膨脹熟料,再與分散性載體混合粉磨而成,所述複合礦化劑由質量百分比含量為50%~70%的石膏和30%~50%的銅渣組成,複合礦化劑與石灰石的質量比為5:95~10:90,所述氧化鈣類膨脹熟料與分散性載體的質量比為75:25~90:10。

2.如權利要求1所述的氧化鈣類膨脹劑的製備方法,其特徵在於,煅燒時間為30~120分鐘。

3.如權利要求1所述的氧化鈣類膨脹劑的製備方法,其特徵在於,煅燒後在空氣中淬冷,獲得氧化鈣類膨脹熟料。

4.如權利要求1所述的氧化鈣類膨脹劑的製備方法,其特徵在於,所述分散性載體為多孔沸石、

粉煤灰或由質量百分比含量為40%~70%的多孔沸石和30%~60%的粉煤灰組成的混合物。

5.如權利要求4所述的氧化鈣類膨脹劑的製備方法,其特徵在於,多孔沸石的孔隙率≥30%,粉煤灰需水量比在95%以下,45微米篩篩余不大於12%,燒失量不大於5%。

6.如權利要求1-5中任一項所述的氧化鈣類膨脹劑的製備方法,其特徵在於,所述生料的比表面積為200~400平方米/千克。

7.如權利要求1-5中任一項所述的氧化鈣類膨脹劑的製備方法,其特徵在於,所述氧化鈣類膨脹劑的比表面積為150~450平方米/千克。

8.如權利要求1-5中任一項所述的氧化鈣類膨脹劑的製備方法,其特徵在於,石灰石中CaO含量≥53%,石膏中SO3含量≥48%,銅渣中CuO含量≥75%,所述百分比為質量百分比。

實施方式

《氧化鈣類膨脹劑的製備方法》所使用的原材料的化學成分如表1所示,其中多孔沸石的孔隙率為35%,粉煤灰為I級粉煤灰,粉煤灰需水量比為92%,45微米篩篩餘10%。

實施例一

將質量比為90:10的石灰石和複合礦化劑混合後經球磨機共同粉磨至細度為200平方米/千克的生料粉,其中複合礦化劑由55%的石膏和45%的銅渣組成。將粉磨後的生料粉在1200℃下煅燒,並在該溫度下保溫120分鐘(即1200℃下的煅燒時間為120分鐘),保溫結束後立即取出燒成樣品在空氣中淬冷,製得氧化鈣膨脹熟料。將製得的氧化鈣膨脹熟料與分散性載體材料按配比共同粉磨至細度為比表面積300平方米/千克,混合質量比為80:20,其中分散性載體材料是多孔沸石。均化後將其密封包裝即得到該發明一種能使水泥混凝土在乾燥環境中產生有效膨脹的氧化鈣類膨脹劑CEA-1,產品符合JC476-2001混凝土膨脹劑行業標準要求。

實施例二

將質量比為90:10的石灰石和複合礦化劑混合後經球磨機共同粉磨至細度為200平方米/千克的生料粉,其中複合礦化劑由50%的石膏和50%的銅渣組成。將粉磨後的生料粉在1250℃下煅燒,並在該溫度下保溫80分鐘,保溫結束後立即取出燒成樣品在空氣中淬冷,製得氧化鈣膨脹熟料。將製得的氧化鈣膨脹熟料與分散性載體材料按配比共同粉磨至細度為比表面積250平方米/千克,混合質量比為77:23,其中分散性載體材料為優質I級粉煤灰。均化後將其密封包裝即得到該發明一種能使水泥混凝土在乾燥環境中產生有效膨脹的氧化鈣類膨脹劑CEA-2,產品符合JC476-2001混凝土膨脹劑行業標準要求。

實施例三

將質量比為92:8的石灰石和複合礦化劑混合後經球磨機共同粉磨至細度為200平方米/千克的生料粉,其中複合礦化劑由65%的石膏和35%的銅渣組成。將粉磨後的生料粉在1300℃下煅燒,並在該溫度下保溫50分鐘,保溫結束後立即取出燒成樣品在空氣中淬冷,製得氧化鈣膨脹熟料。將製得的氧化鈣膨脹熟料與分散性載體材料按配比共同粉磨至細度為比表面積300平方米/千克,混合質量比為85:15,其中分散性載體材料由60%的多孔沸石和40%優質I級粉煤灰組成。均化後將其密封包裝即得到該發明一種能使水泥混凝土在乾燥環境中產生有效膨脹的氧化鈣類膨脹劑CEA-3,產品符合JC476-2001混凝土膨脹劑行業標準要求。

實施例四

將質量比為95:5的石灰石和複合礦化劑混合後經球磨機共同粉磨至細度為200平方米/千克的生料粉,其中複合礦化劑由50%的石膏和50%的銅渣組成。將粉磨後的生料粉在1300℃下煅燒,並在該溫度下保溫100分鐘,保溫結束後立即取出燒成樣品在空氣中淬冷,製得氧化鈣膨脹熟料。將製得的氧化鈣膨脹熟料與分散性載體材料按配比共同粉磨至細度為比表面積250平方米/千克,混合質量比為75:25,其中分散性載體材料由45%的多孔沸石和55%優質I級粉煤灰組成。均化後將其密封包裝即得到該發明一種能使水泥混凝土在乾燥環境中產生有效膨脹的氧化鈣類膨脹劑CEA-4,產品符合JC476-2001混凝土膨脹劑行業標準要求。

採用江南-小野田水泥有限公司生產的P·II52.5矽酸鹽水泥,固定水膠比為0.35,將該發明製得的氧化鈣類膨脹劑CEA-1、CEA-2、CEA-3和CEA-4,以及市場上常用的鈣礬石型膨脹劑(以下簡稱UEA)均等質量替代水泥總量的8%,不摻膨脹劑的水泥淨漿基準樣用空白表示。試件成型後直接養護在溫度為(20±1)℃,相對濕度(60±5)%的乾燥收縮環境中,(24±2)h後脫模並測量初長,並進一步測量一定養護齡期內的試件長度。乾燥收縮變形率均用線性變形率表示,其中正值表示乾燥條件下水泥淨漿試件產生了膨脹變形,負值表示乾燥條件下水泥淨漿試件產生了收縮變形,試驗結果如圖1、2、3和4所示。結果表明,摻入該發明製得的氧化鈣類膨脹劑的水泥淨漿試件在乾燥養護的早期能產生明顯的膨脹變形,並對後期的收縮具有顯著的補償作用,而市場常售的鈣釩石型膨脹劑(UEA)在直接乾燥的環境中養護時對水泥漿體的收縮補償效果不佳。

另外參照混凝土膨脹劑行業標準JC476-2001,將該發明所得的氧化鈣類膨脹劑CEA-1、CEA-2、CEA-3和CEA-4以及市場上常用的鈣釩石類膨脹劑UEA均以內摻的方式等質量取代水泥總量的8%,對比研究CEA-1、CEA-2、CEA-3、CEA-4和UEA在限制條件下對水泥膠砂的水養膨脹效果和乾燥收縮抑制效果,試驗結果見表2。

由表2可以看出,摻該發明水泥砂漿試件水養7天時的限制膨脹率遠大於行業標準JC476-2001中要求的0.025,且水養7天后在空氣中乾燥養護21天時,砂漿試件仍然表現出較大的膨脹變形,而相應的摻UEA水泥砂漿試件或不摻膨脹劑的水泥砂漿空白樣在水養7天后經歷21天的乾燥養護時都出現了較大的收縮變形。因此,採用該發明製得的氧化鈣類膨脹劑在水養環境中具有較大的限制膨脹效能,並且在失水乾燥的環境中依然具有較大的有效膨脹。

榮譽表彰

2013年,《氧化鈣類膨脹劑的製備方法》獲得第八屆江蘇省專利項目獎優秀獎。