殼型鑄造是20世紀40年代由德國約翰尼斯克朗寧發明的,亦稱為克朗寧法,得到了廣泛套用;國內對其研究較晚。與普通砂型鑄造相比,殼型鑄造具有設備投資少,占地面積小,生產方便,生產效率高,鑄造用砂量少,生產現場粉塵少、噪聲小、因而對環境的污染小,生產的鑄件表面光潔度高,尺寸精度高,材料性能好等特點,其套用前景看好。

基本介紹

- 中文名:殼型鑄造法

- 外文名:shell mould casting

- 學科:材料科學

- 發現人:翰尼斯克朗寧

- 優點:縮短生產周期,降低成本

- 出現時間:20世紀40年代

介紹,原理,工藝,殼型填鋼丸工藝,覆砂鐵型鑄造,殼型鑄造的工藝要點,對模具質量要求高,覆膜砂質量要求高,制型工藝參數要求嚴格,

介紹

德國漢堡一家鑄造廠1941年把原來使用液體樹脂和型砂的混合物,改用粉末狀樹脂和型砂混合物,並採用把粘土填入到鑄模中去的相同方法,總結出殼型鑄造法,從而獲得了意想不到的成功。

許多機器部件和產品有賴於鑄造技術來完成基本造型,然後再通過精細加工,最後製成產品。古老的鑄造技術中,人們一直採用把粘土填入到鑄模中以製造耐火材料、耐火磚以及異形磚的方法。這種鑄造方法工藝複雜,鑄件尺寸不易準確。

在第二次世界大戰結束前,殼型鑄造法主要被用於製造手榴彈、地雷和發動機的底座等。1947年,克勞寧格申請了美國專利,並將其專利權轉讓給波士頓的克勞恩鑄件協會。一些國家的許多企業開始廣泛採用和發展了殼型鑄造法。這種新的方法能使鑄件表面更加光潔,尺寸更加準確,減少或不需要機械加工,可縮短生產周期,節約金屬材料,降低成本;而且鑄模可用自動機械製成,不需要熟練工;尤其適用於各種金屬中小型鑄件的成批和大量生產。

原理

用強度很高的熱固性材料矽砂或鋯砂與樹脂的混合料形成薄殼鑄型並進行澆注而獲得鑄件的鑄造方法,稱為殼型鑄造。

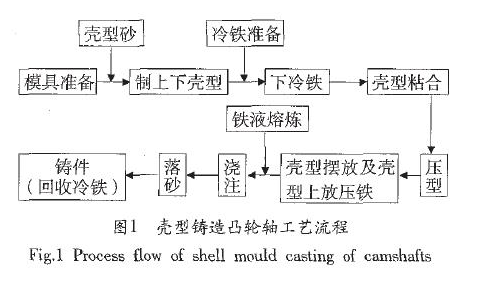

其原理如下: 將預熱過(約280~320℃) 的金屬模 板,扣在裝有樹脂型砂的翻斗上,翻轉翻斗使樹脂砂落在模板上。樹脂遇熱即熔化,並粘結砂子,形成一層薄殼,再將翻斗復位, 使未熔結的樹脂砂落下,將帶有殼型的模板加熱使薄殼硬化後即可起殼。一般分兩次結殼,第一層是表面層,可使鑄件光潔;第二層是加固層,為增強型殼的強度。每次結殼後均需加熱硬化。常用流程如圖1所示。

通常一個鑄型是由兩半個殼型並成的,用夾子夾緊或用樹脂粘合。殼型裝配好即可澆注。有些鑄件如鑽頭,可做成整體的殼型。造型材料配製工藝和制殼工 藝,各廠略有不同。

工藝

殼型填鋼丸工藝

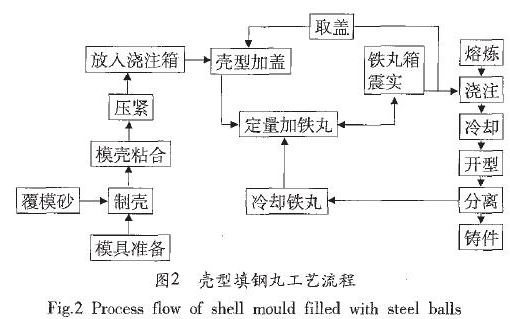

殼型填鋼丸工藝是將制好的殼型放入桶中,在桶的四周填充鋼丸以加固殼型,然後澆注鐵液的一種鑄造方法。鑄件是靠鋼丸來冷卻的,冷卻速度較快,透氣性好,鋼丸回收性好,設備投資小,模具消耗慢,模具更改容易。殼型填鋼丸工藝生產流程如圖2所示。

覆砂鐵型鑄造

覆砂鐵型鑄造是在金屬型( 稱為鐵型)內腔覆上一薄層型砂而形成鑄型的一種鑄造工藝,是由金屬型鑄造和殼型鑄造演變而來的,因而兼有金屬型鑄造和殼型鑄造的優點,克服了金屬型鑄

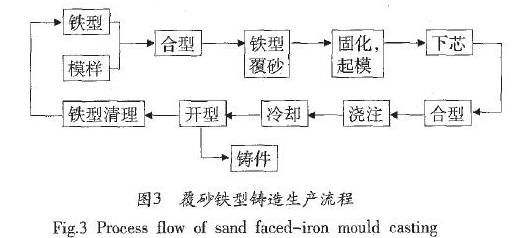

件易產生白口組織的缺陷。德國、前蘇聯等國於20世紀60年代前後開始把覆砂鐵型鑄造套用於鑄造生產,主要用於生產球鐵曲軸、剎車轂、剎車盤、缸套、炸彈殼、坦克履帶和電機底座等(30餘種鑄件。我國對覆砂鐵型鑄造的套用性研究始於29世紀70年代初至1979年,浙江省機電設計研究院和永康拖拉機廠等單位合作,首次將該工藝用於S195曲軸鑄件的批量鑄造生產,並在生產六缸曲軸中獲得了成功。覆砂鐵型鑄造工藝的顯著特點是可以利用覆砂層厚度和鐵型厚度的變化,既可以達到引出鑄造熱節、造成順序凝固狀態、集中補縮的目的;也可以形成同時凝固條件,利用球鐵石墨化膨脹、鐵型剛度高的特點,充分利用球鐵石墨化膨脹而使鑄件產生自補縮,實現無冒口鑄造,因此,覆砂鐵型鑄造的關鍵是:應根據不同的鑄件壁厚來選擇合適的鐵型厚度和覆砂層厚度,以得到所需的冷卻速度。目前,全國已有近百家企業套用了鐵型覆砂鑄造工藝生產球鐵曲軸、凸輪軸、平衡軸、耐壓閥體、缸套,耐磨齒盤等30餘種鑄件。目前,覆砂鐵型工藝存在問題是:工裝造價較高,且修改比較困難;鐵型通用問題較難解決;生產線的機械化和自動化水平尚不高。覆砂鐵型工藝的生產流程如圖3所示。

殼型鑄造的工藝要點

對模具質量要求高

殼厚對保證鑄件材質均勻性很重要,因此對模具結構和模具製造精度要求很高。對於無砂箱不填鋼丸工藝,由於殼型要承受高溫鐵液的作用,因此殼型殼厚應較厚一些。

覆膜砂質量要求高

殼型鑄造對殼型砂質量要求高,要求殼型砂具有較高的熱強度,在搬運過程中型殼不易損壞,因此要求有較高的常溫強度;同時從預防氣孔方面,要求其發氣量低;對粒度也有較高要求,在15H~21H之間較適宜,太細透氣性差,太粗易粘砂;對於曲軸和凸輪軸等長桿狀零件,為預防彎曲變形和保證鑄件尺寸精度,要求殼型砂的熱膨脹率低。

制型工藝參數要求嚴格

制型工藝參數對保證殼型和鑄件質量非常重要,主要有射砂壓力及時間、模具溫度、硬化時間等。

(1)射砂壓力及時間:適宜的射砂壓力及時間是保證獲得輪廓清晰、光潔、堅固殼型的重要因素。射砂壓力過低,時間過短,易產生吹不緊現象,但壓力過高,時間太長,型殼易產生裂紋,澆注時產生漏型、跑鐵液現象,鑄件出現澆不足的缺陷。

( 2)模具溫度:最低溫度應保證殼型覆膜砂中樹脂的軟化及硬化反應,溫度過低會出現殼型心部硬化不透、呈“ 粥狀”現象;最高溫度應保證樹脂不產生過燒而失去粘結力,溫度過高,會出現殼型過燒、呈“ 碳黑色”現象;溫度過高過低都不能使殼型得到最高強度,甚至產生脫殼現象。在不引起“ 過燒”現象的前提下,為提高勞動生產率,一般選用較高的制型溫度。

( 3)硬化時間:硬化的目的是將塑性狀態的殼型,進一步在熱的作用下發生化學反應,至完全固化成硬殼,硬化時間的長短取決於模具溫度和殼型厚度等因素。