基本介紹

- 中文名:冷卻曲線

- 外文名:cooling curve

- 又名:步冷曲線

- 特點:控制變形量

- 表示內容:冷卻方式、淬火介質的冷卻能力等

- 套用:金屬熱處理工藝

簡介,特點,冷卻曲線與過冷度,事例,

簡介

冷卻曲線又叫步冷曲線,是熱分析法繪製凝聚體系相圖的重要依據。步冷曲線上的平台和轉折點表征某一溫度下發生相變的信息,二元凝聚體系相圖可根據步冷曲線來繪製。常規的手工繪圖方法不僅繁瑣而且不可避免地會引入人為誤差,隨著計算機技術在數據處理方面的套用,可利用計算機編輯。

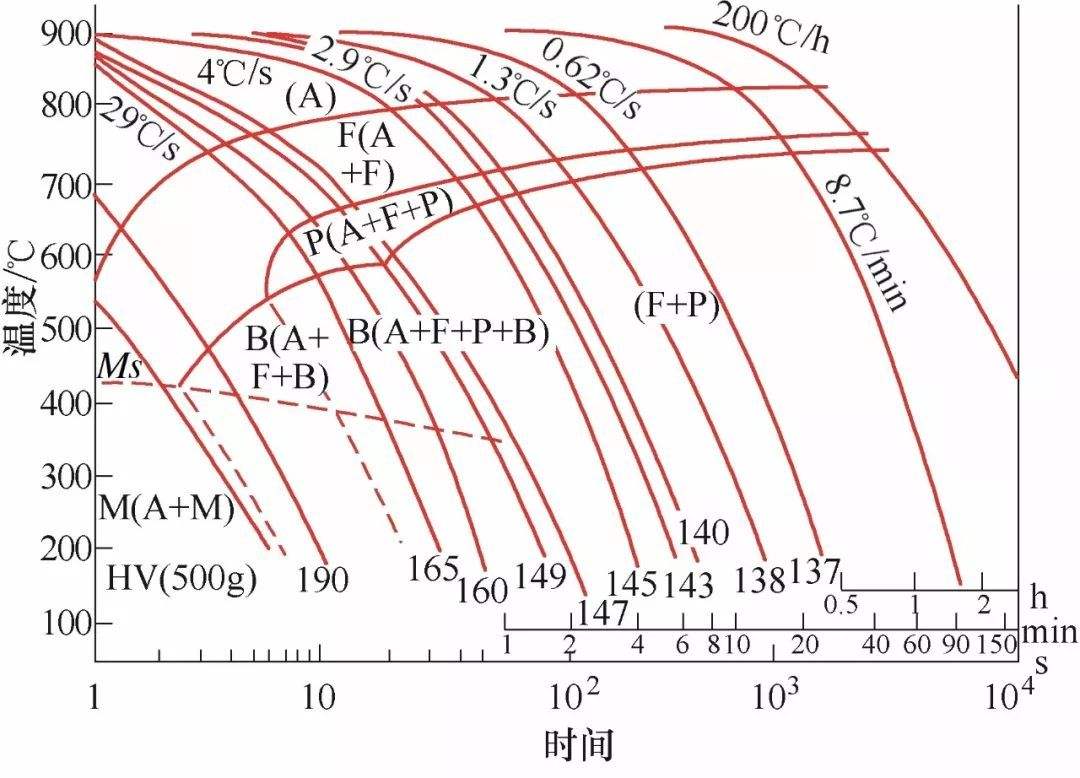

冷卻曲線,將不同變形條件下的金屬材料以不同的冷卻速度冷卻時相變開始和完成的時間和溫度關係記錄下來的溫度一時間曲線。顯示了材料無變形時的相變點與存在變形時的相變點,進行比較後表明兩種情形的Al與Al合金均有明顯差異。動態相變點可以在熱模擬機上利用相變時體積有變化的原理測出曲線無應變在材料熱加工時伴隨有溫度的變化,而變形對相變的產生是有影響的,因此,在這種動態過程中所記錄下的溫度一時間的關係曲線,隨變形過程的連續進行而有所變化,故稱為冷卻曲線。 冷卻曲線

冷卻曲線

冷卻曲線

冷卻曲線特點

在這類曲線上,一般標明相變發生的條件與材料的名稱;利用這類曲線,可通過控制變形量、溫度及冷卻速度來獲取所需材料的組織與性能。在極端的加熱與冷卻速度下,或者在有變形同時存在的條件下,材料發生相變時的溫度和時間,稱為動態相變點。藉助專門設備,可獲得一般情況下用常規方法難以測得的極端條件下的相變。

動態相變點的含義有:(1)勸在高速加熱或冷卻速度下可以得到常規加熱或冷卻速度下難以得到的組織。圖2給出了低碳鋼在不同加熱速度下的連續加熱曲線。該圖表明。加熱速度升至100℃/s時,A和Aˊ點上升,高於該速度以後,Al和Al合金隨速度增高而降低;

(2)隨著變形的進行,相變點也有所變化,其原因在於材料內部的變形能、結構的界面能、表面能等發生了變化所致。

冷卻曲線與過冷度

純金屬的結晶是在一定溫度下進行的,通常都用熱分析法進行測量。首先將金屬熔化,然後以緩慢的速度冷卻。在冷卻過程中,每隔一定時間都測定一次溫度,最後將測量結果繪製在溫度一時間坐標上,即可得到如圖(a)所示的純金屬冷卻曲線。

從冷卻曲線可見,金屬液隨著時間的推移,溫度不斷下降。當冷卻到某一溫度時,在冷卻曲線上出現水平線段,這個水平線段所對應的溫度就是金屬的理論結晶溫度(T0)。另外從圖(b)中的曲線還可看出,金屬在實際結晶過程中,從液態必須冷卻到理論溫度(T0)以下才開始結晶。這種現象稱為過冷。理論結晶溫度T0和實際結晶溫度T1之差T,稱為過冷度。試驗研究指出,金屬結晶時的過冷度並不是一個恆定值,其與冷卻速度有關,冷卻速度越大過冷度就越大,金屬的實際結晶溫度就越低。

在實際生產中,金屬結晶必須在一定的過冷度下進行,過冷是金屬結晶的必要條件。

事例

對具有固定成分的材料冷卻曲線進行觀察,可獲得材料結晶過程的大量信息。所謂冷卻曲線,是以溫度作為時間的函式畫出的冷卻循環曲線,相變點在曲線上以特徵點形式出現。

對於鉛-錫合金系,在圖中給出了六條不同成分的冷卻曲線。曲線Ⅰ表示純鉛由液態開始冷卻,在液態時觀察到一光滑曲線。當達到結晶點a時,開始結晶。由於結晶潛熱的放出,出現a-aˊ溫度保持線。從aˊ開始,剛生成的固相繼續冷卻,溫度沿一光滑曲線下降。這種曲線的特點是純金屬及具有確定熔點物質的共同特性,如曲線Ⅵ所示的純錫冷卻曲線。

鉛一錫合金系的冷卻曲線繪製的平衡相圖

鉛一錫合金系的冷卻曲線繪製的平衡相圖對於61.9%Sn的合金,可觀察到一個如圖中曲線Ⅳ所確定的熔點。與純金屬的區別在於自合金液中同時結晶出兩種成分且結構不同的固相形成的機械混合物,此過程稱為共晶反應,即

LE ←→αC+βD

應指出,共晶反應在固定溫度發生,且反應中,合金液及結晶後兩固相成分固定。

圖中曲線Ⅲ是40%Sn合金的冷卻曲線。合金液連續冷卻到k點,液相中開始形成Sn在Pb中的固溶體(α)的小晶粒,並釋放出能量,因而曲線斜率突然減小。這些小晶粒的形成,使得剩下的合金液中Sn濃度增大,從而結晶點下降。為了繼續形成新的固相,必須繼續冷卻。更多的固相不斷生成使得剩餘合金液中Sn濃度更高,使結晶點進一步下降,因此出現了一凝固溫度範圍,相應的上特徵溫度為始結晶溫度,下特徵溫度為終結晶溫度。當溫度達到k’點時,剩餘合金液成分達到E點(61.9%Sn)成分,所以,此時發生共晶反應,剩餘合金液結晶成兩成分且結構不同的固相形成的機械混合物,冷卻曲線上亦可觀察到一段等溫保持線。隨後,固相混合物繼續冷卻。圖中冷卻曲線Ⅴ與Ⅲ相似,分析方法亦相同,區別在於先析出的是Pb在Sn中的固溶體β。

圖中曲線Ⅱ是13%Sn合金的冷卻曲線。曲線h”以上與曲線Ⅲ相似,而白h”開始,曲線斜率突然下降,這是由於自h”開始,從α固溶體中析出二次相β固溶體,同時放出能量所引起的。