通常指用於

壓水堆核電廠、沸水堆核電廠、重水堆核電廠和石墨水冷堆核電廠的飽和蒸汽汽輪機,其新蒸汽為含微量水分飽和蒸汽或微過熱蒸汽。對於高溫氣冷堆核電廠和快中子增殖堆核電廠,其新蒸汽參數與常規高壓火電廠的過熱蒸汽參數大致相同,故可直接採用常規火力發電用汽輪機。典型900MW壓水堆核電廠汽輪機主要參數見表。

典型900MW壓水堆核電廠汽輪機主要參數表

參數

| 半速

| 全速

|

1型

| 2型

| 大亞灣核電廠

|

結構參數

|

轉速(r/min)

| 1500

| 1500

| 3000

|

高壓缸(雙流)數目

| 1

| 1

| 1

|

低壓缸(雙流)數目

| 3

| 2

| 3

|

末級葉片高度(mm)

| 1220

| 1450

| 945

|

總長度(m)

| 40.40

| 39.35

| 40.48

|

寬度(m)

| 11.86

| 17.97

| |

高度(平台以上)(m)

| 5.58

| 6.83

| |

高壓轉子:長度(m)

質量(t)

| 8.6

47.5

| 8.8

60.0

| |

低壓轉子:長度(m)

質量(t)

| 10.6

147

| 13.5

218

| |

蒸汽參數

|

高壓缸進汽:

壓力(MPa)

溫度(℃)

流量(kg/s)

| 5.15

266

1397

| 4.83

263

1398

| 6.59

283.4

1467.32

|

低壓缸進汽:

壓力(MPa)

溫度(℃)

流量(kg/s)

| 1.06

252.1

1033

| 1.10

252.7

1028

| |

凝汽器參數(開環,海水)

|

蒸汽流量(kg/s)

| 840

| 852

| 828.7

|

絕對壓力(kPa)

| 4.22

| 7.5

|

循環水流量(m/s)

| 37.3

| 44

|

循環水溫度(年平均)(℃)

| 15

| 23

|

循環水溫升(℃)

| 11.5

| 10.3

|

傳熱面積(m2)

| 48130

| 17883×3

|

傳熱管數目

| 74004

| 13616×3

|

傳熱管直徑(mm)

| 19

| 18.06

|

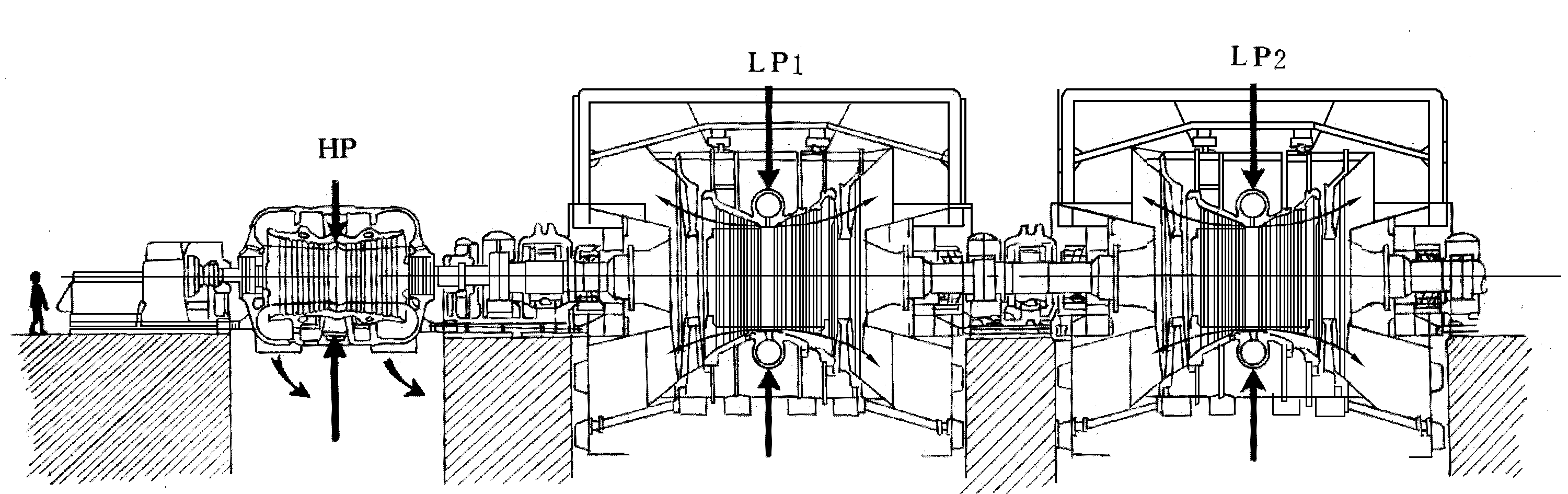

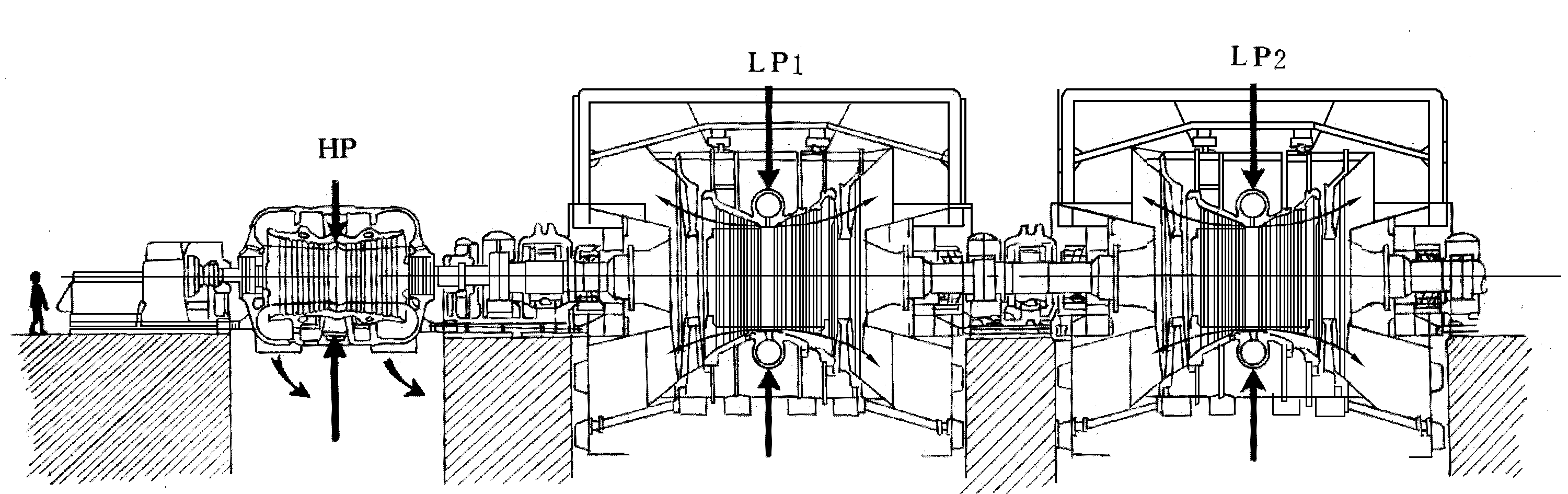

圖1 900MW核汽輪機

圖1 900MW核汽輪機特點

核汽輪機使用的新蒸汽通常為壓力5~7MPa、濕度為0.4%~0.5%的飽和蒸汽或過熱度為25~30℃的微過熱蒸汽,其可用比焓降僅為常規高溫高壓火電機組(壓力16~17MPa、溫度500~550℃)的60%左右。故核汽輪機新蒸汽的質量流量為同功率常規火電機組的170%~190%,體積流量為其250%~350%,排汽體積流量為其165%~175%。因此,它具有與常規火電廠汽輪機不同的特點:①由於排汽體積流量大,要求增加末級流通截面。一般採用增加流道數目(即增加低壓缸數目)和採用半速汽輪機以提高末級葉片高度(全速汽輪機末級葉片高度為900~1000mm,半速汽輪機末級葉片高度為1300~1500mm)來滿足要求。②由於排汽余速損失對汽輪機效率有較大影響,故有時採用較高的設計背壓(6~10kPa),以降低排汽體積流量,從而降低余速損失。③由於新蒸汽體積流量大,核汽輪機高壓缸一般採用雙流結構,且第一級葉片較高使噴嘴調節困難,故一般採用節流調節。④由於新蒸汽為飽和蒸汽或微過熱蒸汽,高壓缸大多數級在濕蒸汽區工作,而濕蒸汽中水滴對材料的沖刷腐蝕較為嚴重,故要求採取機內去濕措施和選用適當的材料(或覆面材料)。⑤甩負荷時,由於龐大的汽水分離再熱器、給水加熱器和抽汽管道等中間容積內的蒸汽膨脹,以及汽缸壁內表面水膜的蒸發,汽輪機超速可達25%~30%,故需採取特殊超速保護措施。通常在汽水分離再熱器和低壓缸之間的再熱蒸汽管道上以及在低壓給水加熱器的抽汽管道上設定快關蝶閥(大多為兩個蝶閥串聯),其關閉時間不超過0.5s,這樣有可能將超速限制在6%左右。

設計和結構的特殊考慮

核汽輪機在設計和結構方面需考慮一些特殊問題。

轉速的選擇 隨著汽輪機功率的增大,末級葉片增高受到材料許用應力的限制,而提高背壓降低排汽體積流量又將使機組熱效率降低,因此,70年代起600MW以上的核汽輪機大多採用半速,即對50Hz的電力系統為1500r/min,對於60Hz的為1800r/min。採用半速後,在相同的許用應力條件下,低壓轉子直徑和末級葉片高度均可增大,由此可獲得4倍的末級流通截面,解決了全速汽輪機的上述難題。但半速汽輪機的尺寸和質量都大,造價要比同功率的全速汽輪機高。

分缸壓力 核汽輪機通常分高壓和低壓兩段,高壓缸出口壓力一般為(0.10~0.15)p0(新蒸汽壓力),即0.7~1.1MPa。分缸壓力選擇的原則是使高壓缸排汽濕度不超過12%~14%,並考慮汽水分離再熱器的運行條件,使經分離再熱後的低壓過熱蒸汽在低壓缸做功後,乏汽濕度亦不超過12%~14%。

低壓缸的運行工況與常規汽輪機的低壓段相近似。但半速核汽輪機的低壓缸因體積龐大,通常採用雙層內外缸結構,以降低汽缸的熱應力和螺栓應力。

汽水分離再熱器 1000MW級核汽輪機設定2台或4台汽水分離再熱器,作為機外去濕裝置。該裝置通常為很大的臥式容器,內設汽水分離器和蒸汽再熱器。通過汽水分離再熱器對高壓缸排汽去濕並再加熱,使進入低壓缸的蒸汽具有一定的過熱度。

機內去濕措施 通常採取下列措施以防止濕蒸汽中水滴對汽輪機部件的沖刷和侵蝕:①在動葉片蒸汽入口側的背弧上開齒形溝槽,利用動葉片旋轉的慣性離心力,將凝結在葉片表面上的水膜順著齒形溝槽沿圓周方向甩出,進行汽水分離(圖2)。②在隔板和葉片圍帶之間設定環狀去濕腔和疏水孔,有效地排出濕蒸汽中的水分。③隔板採用中空靜葉片,在靜葉片背弧上開槽,水分經槽進入中空葉片內腔,一般抽入凝汽器(圖3)。④在低壓缸末級和次末級動葉片頂部蒸汽入口處鑲嵌硬質合金或經特殊熱處理,以抗沖刷腐蝕。⑤在中分面等密封面上堆焊高鉻鋼等抗腐蝕材料,以防止泄漏蒸汽中水分的侵蝕。

圖2 動葉片背弧上的溝槽去濕裝置

圖2 動葉片背弧上的溝槽去濕裝置 圖3 靜葉片中空內槽式去濕裝置

圖3 靜葉片中空內槽式去濕裝置凝汽器 由於核汽輪機蒸汽質量流量為常規高壓火電機組的170%~190%,故凝汽器的傳熱面積和結構尺寸以及循環水系統均需相應增大。有些凝汽器採用循環水單流程結構,即一端進水另一端出水。與常規火電機組的凝汽器一樣,循環水分為對稱的兩半流道,使汽輪機在降低功率運行時可以關閉一半流道進行管板和傳熱管的清洗。為提高凝汽器的可靠性,防止凝汽器傳熱管腐蝕,一些海水冷卻的核電廠採用鈦管作為傳熱管;為便於監測傳熱管或管子管板接頭泄漏,多採用雙層管板結構。

調節系統 通常採用電液調節系統。該系統由電子式調速器、電液轉換器和液壓執行機構組成,有靈敏度高、動作快、液壓執行機構作用力大並便於雙向控制等優點。近年來,將微處理機用於電液調節系統,使其靈敏度及穩定性都有很大提高。

圖1 900MW核汽輪機

圖1 900MW核汽輪機 圖2 動葉片背弧上的溝槽去濕裝置

圖2 動葉片背弧上的溝槽去濕裝置 圖3 靜葉片中空內槽式去濕裝置

圖3 靜葉片中空內槽式去濕裝置