基本概念

柱浸試驗又稱

滲濾浸出試驗,是地浸和堆浸的室內重要試驗方法。它們均是在有機玻璃或塑膠滲濾柱中進行的。柱浸的任務是確定浸出劑的最佳濃度、浸出劑和氧化劑的消耗量、有用元素的

浸出率、浸出液固比,研究浸出過程中各項工藝指標、礦石浸出後水質復原狀況等參數,並對用地浸法和堆浸法開採礦床的前景作出初步評價。

分類

微生物浸柱

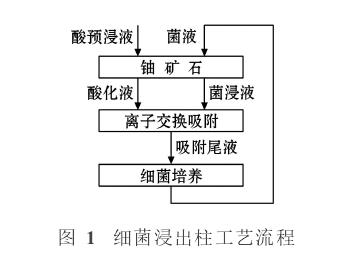

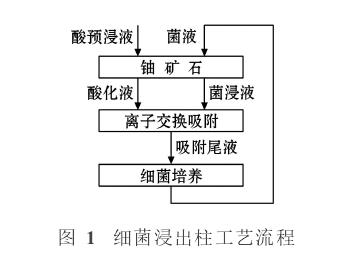

細菌浸鈾包括酸預浸和菌浸兩個階段。酸預浸階段淋浸礦石所產生的酸化液和菌浸階段淋浸礦石所產生的菌浸液,經離子交換柱吸附鈾後,產生的吸附尾液用於培養細菌,培養的菌液再用於淋浸礦石,由此循環,減少了尾液的排放量,有利於環境保護。細菌堆浸是將細菌浸出技術與鈾礦堆浸工藝相融合的一項工藝技術,它具有堆浸工藝的特點和細菌浸出的優越性。

細菌浸出柱工藝流程

細菌浸出柱工藝流程酸法浸出

酸法浸出是指使用酸性溶浸液將礦石中的有用組分選擇性地溶解到溶液中的過程。如矽酸鹽型鈾礦石適於用酸法浸出,常用的溶浸液為稀硫酸溶液。

鹼法浸出

鹼法浸出是使用鹼性溶浸液將礦石中的有用組分選擇性地溶解到溶液中的過程。如碳酸鹽型的鈾礦石宜用鹼法浸出,常用的溶浸液為碳酸鈉和碳酸氫鈉的混合液、碳酸銨和碳酸氫銨的混合液或碳酸氫銨的水溶液等。

氧化鋅礦的鹼性浸出主要是以氫氧化鈉和氨水作鹼性浸出劑,並且這種方法已經開始在很多方面得以研究甚至套用。 Orhan用 10 mol·L- 1的 NaOH鹼浸技術在 95 ℃、液固比為 7 的條件下處理回收電弧爐煉鐵爐灰中的鋅和鉛,浸出 2 h 後,Zn 的回收率達 85%。 劉三軍等用氫氧化鈉和氨-碳銨直接處理菱鋅礦氧化鋅礦,氧化鋅的浸出率分別可達92.6%和91.3%。Zhao 等用氫氧化鈉分別在常壓和熱球磨條件下對難冶氧化鋅異極礦浸出,都有較好的效果。使用氫氧化鈉為浸出劑處理氧化鋅礦的優點就是礦中鋅和矽分別以鋅酸鈉和矽酸鈉的形式被浸出,這樣其他金屬( 如鐵、鈣和鎂) 就不會被浸出,且體系不會形成矽膠而阻礙固液分。

試驗過程

程式

把

氰化物(o.4kg/t NaCN)和石灰(6kg/t Cao)與礦樣乾式混勻後再裝入浸出柱內,然後加水使浸液開始循環。

試驗採用電動調節流量泵把流入貴液槽中的貴液泵人一組炭吸附柱,得到的貧液再返回浸出柱頂端,形成一個循環。炭吸附柱內的載金炭定期取樣,並分析其中的含金量。同時還定期取貴液樣,分析金的含量和滴定氰化物的濃度。必要時補充氰化物,以保證浸液的NaCN濃度維持在0.03%。

試驗結束後,對浸渣進行取樣,並分析金的含量。根據浸渣和載金炭的分析結果計算出金的

浸出率。

條件

在不同噴淋強度下,用七種規格的柱子進行了一組浸出試驗,其試驗條件概括於表1中。溶液噴淋強度以單位面積的溶液體積流速(1/h·m2)和單位重量的溶液體積流速(1/h·kg)表示。除4號和5號試驗外,其餘試驗的噴淋強度均保持在7一10 1/.hm2的範圍內,這是基於Mt.Leyshon礦的噴淋強度(大約為8 1/h·m2)。而4號和5號試驗的噴淋強度分別高達22和14 1/h·m2。

柱浸試驗條件

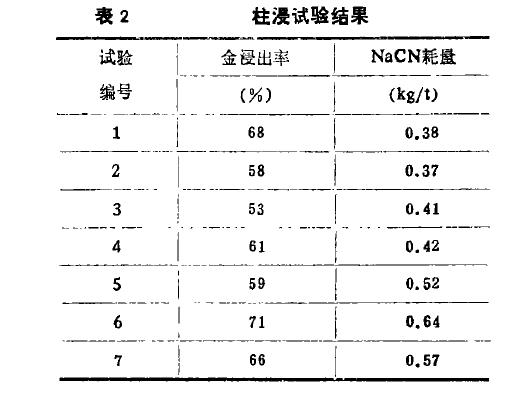

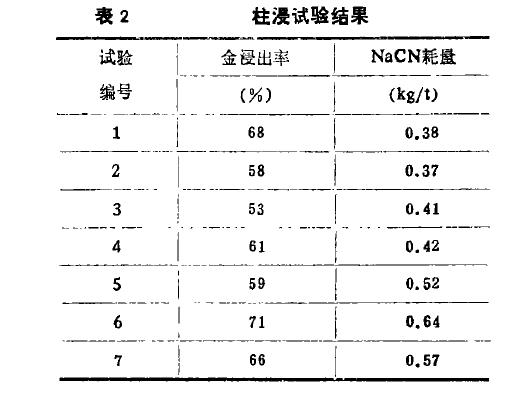

柱浸試驗條件 柱浸試驗結果

柱浸試驗結果柱浸試驗條件對其結果的影響

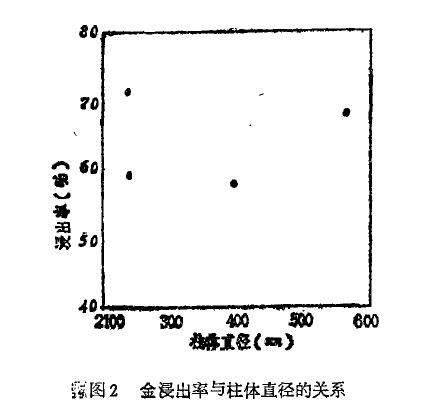

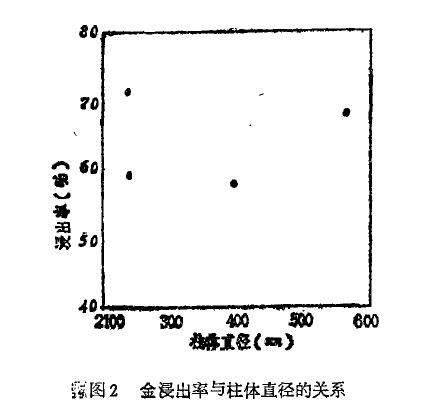

柱體直徑

試驗1、2、5和6均是用高lm左右的柱體,在相近的重量噴淋強度(0.006至0.0111.hkg)下進行的。其中試驗1、2和6還具有相似的面積噴淋強度(7一8 1/h·m2))。柱體直徑介於235一560mm之間。上述四個試驗28天后的金浸出率與柱體直徑的關係曲線繪於圖2。由圖2看出,在所試驗的範圍內,金浸出率與直徑沒有明顯的相關關係。

金浸出率與柱體直徑的關係

金浸出率與柱體直徑的關係柱體高度

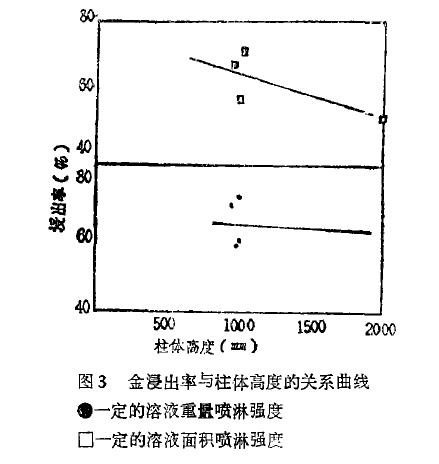

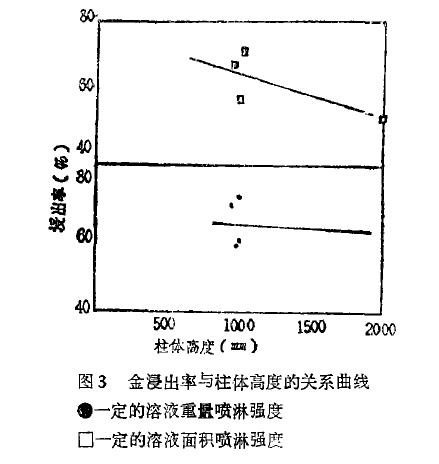

試驗時溶液的重量噴淋強度比較接近,介於0.006~0.01 L/h·m2之間。由前所述,金浸出率與柱體直徑之間沒有關係。因此,試驗I和2(雖然柱體直徑相差較大,但重量噴淋強度相近)也可以用來比較。同樣地,試驗1、2、3和6可用來比較在面積噴淋強度(7一8 L/h·m2)相近情況下,柱體高度對金浸出率的影響。上述兩種對比的結果見圖3。

浸出率與柱體高度關係

浸出率與柱體高度關係該圖示出28天后金的浸出率與柱體高度之間的關係。在重量噴淋強度相近時,隨著柱體高度的增加,金的浸出率略有降低。然而,在面積噴淋強度不變的情況下,隨著柱高的增加,全滬向浸出率有明級下降的趨勢。值得注意的是,在面積噴淋強度保持不變時,增加柱體的高度,導致溶液重量噴淋強度降低。其他研究人員所得到的結果是矛盾的。1985年,Kappes指出,在柱浸試驗中,當柱體高度增加時金浸出率要下降。然而,Noranda澳大利亞公司對Mt.Leyshon礦石所做的前期工作中,分別用2m和6m高的柱子進行試驗,當面積噴淋強度不變時,金浸出率未見變化。

試驗變化對氰化物耗量的影響

在浸出的28天裡,每個試驗的氰化鈉耗量(kg/t)列於表2。試驗編號是按樣品量由多到少的順序排列的。表2清楚地顯示出,隨著樣品量的減少,氰化物耗量有增加的趨勢。這種關係在圖5里也看得很清楚。該圖表明氰化物耗量與樣品重量之間的關係。1986年Chadwick根據浸出26天的記錄報導了一個類似的結果,柱體高6m(20噸)的NaCN耗量為o.18kg/t,而柱體高2m的耗量達0.39kg/t。試驗用樣品的多少是導致氰化物耗量差異的決定性因素。當樣品重量相同,而用不同的重量噴淋強度試驗(如試驗2、3和4以及5和6)時,消耗的NaCN相近。圖6表示氰化物耗量與重量噴淋強度之間的相關關係。正如預計的一樣,隨著噴淋強度的增加,氰化物耗量似乎也增多。但是,這一趨勢並不象樣品量的影響那么明顯,並且與前段提及的那兩組相鄰試驗不一致。

氰化物耗量與樣品重量的關係曲線

氰化物耗量與樣品重量的關係曲線 氰化物耗量與重量噴淋強度的關係曲線

氰化物耗量與重量噴淋強度的關係曲線 細菌浸出柱工藝流程

細菌浸出柱工藝流程 柱浸試驗條件

柱浸試驗條件 柱浸試驗結果

柱浸試驗結果 金浸出率與柱體直徑的關係

金浸出率與柱體直徑的關係 浸出率與柱體高度關係

浸出率與柱體高度關係 氰化物耗量與樣品重量的關係曲線

氰化物耗量與樣品重量的關係曲線 氰化物耗量與重量噴淋強度的關係曲線

氰化物耗量與重量噴淋強度的關係曲線