基本介紹

- 中文名:東芭曲線

- 提出者:羅建平

- 提出時間:2008年

- 旨在:最佳化車間管理尋求車間效益最大化

理論創建,理論形成,理論實戰,延長穩定期,縮短學習期,靈活控制規模,整合生產團隊,

理論創建

東芭曲線由羅建平先生2008年提出。

玩具生產企業的車間管理是至關重要的,它直接關係到產品生產製造能力,是企業的硬實力。

羅先生在嬰兒毛絨玩具製造行業沉浸多年,在實踐中通過摸索、總結,創建了能有效分析和最佳化生產活動的“東芭曲線”理論。

理論形成

東西芭曲線旨在最佳化車間管理,尋求車間效益最大化! 東芭玩具LOGO

東芭玩具LOGO

東芭玩具LOGO

東芭玩具LOGO舉例說明:工廠購置平縫機、驗布機、碎棉機、充棉機、驗針機、裁床、超音波啤鈕機等生產設備,招聘廠長和中層技術人員,然後請來60多名勞動工人。由於大部分工人都是頭一次接觸毛絨玩具的生產,工人們對生產毛絨玩具的工藝流程儘管有所認識,但還是邊摸索學習邊進行實際生產。

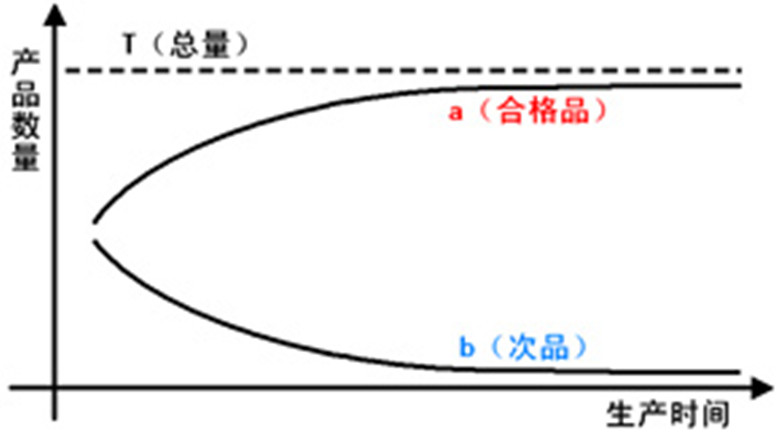

可以想像,隨著時間的推移,工人們對產品操作的熟悉,次品日漸減少,生產出符合標準的玩具也越來越多。

但是,產量會在某個時刻達到最大值。工廠的產量會趨向穩定,並不斷向最大值靠攏。

在數學模型中,最大值常取實際最大產量加一單位,比如,歷史最大產量為一天89件,則最大值為89+1=90件,那么,工人每天的產量可以定義為:無限接近但永遠無法達到最大值90件。

次品的數量也會減少至某個很小的數量,次品率也向最小值靠攏。

在數學模型中,次品最小值常取實際最小數量減一單位,比如,歷史最小次品量為一天3件,則次品最小值為3-1=2件,那么,車間裡每天的次品量可以定義為:無限接近但永遠無法達到最小值2件。

若是把工廠的合格品數量、次品數量與生產時間以曲線圖的形式畫出來,我們便會得到如下圖像,即所謂的“東芭曲線”。

理論實戰

延長穩定期

工廠要獲益,必須要讓穩定期獲得的盈利大於學習期時的虧損,而這裡要引入“東芭曲線”的第一個套用理論:延長穩定期。

在實際生產中,要延長穩定期,工廠“接單”這個環節十分重要,接到什麼樣的單,直接影響穩定期的長短。所謂接單,就是客戶向工廠表明預定產品的數量。工廠“接大單”這種情況通常都是有利的,因為持續生產產品的時間長,工廠有足夠的時間度過學習期,並且穩定期會持續到訂單要求的產品數完成為止。

嬰幼兒毛絨玩具是非常專業、非常瑣碎的玩意,en71、astm等高標準隨時可能使一間廠因為產品檢測不過關而倒閉。所以,工廠如果急於求成,不管數量大小,只要有客戶下訂單,就來者不拒接單開工。結果會怎樣呢?由於嬰兒玩具類別繁多,工序複雜,不同客戶的要求不同,我們不難想像,工廠會經歷多個不同的虧損期,訂單數量有多有少,在工廠度過虧損期時,時間已經迫近交易期限,於是工廠在沒有進入盈利期的情況下,生產已經完成,這樣自然會造成內源性的虧損。

總而言之,玩具廠最忌諱盲目接單、亂接單,生產類別跨度大。企業和客戶的長期合作顯得十分重要,和客戶的良好關係、信用,能讓客戶放心地把大量的訂單交給工廠,使工廠獲利。同樣,工廠在生產同類,或者類似的產品的時候,類似的工藝使工人能更快地上手,熟悉操作,從而縮短學習期,一樣可以獲利更多。

縮短學習期

讓我們再看“東芭曲線”的a線,即合格產量,在用數學理論去研究其學習期的部分時,我們引入了一個k值,即k=合格產量/時間,在數學中稱之為斜率。k值的意義是“合格增長率”,通俗地講,工人從一開始每天只產一個合格品,到穩定期每天生產十個合格品,k值越大,工人消耗的時間就越少,而k值越小,增加到十個合格品的用時就越長。

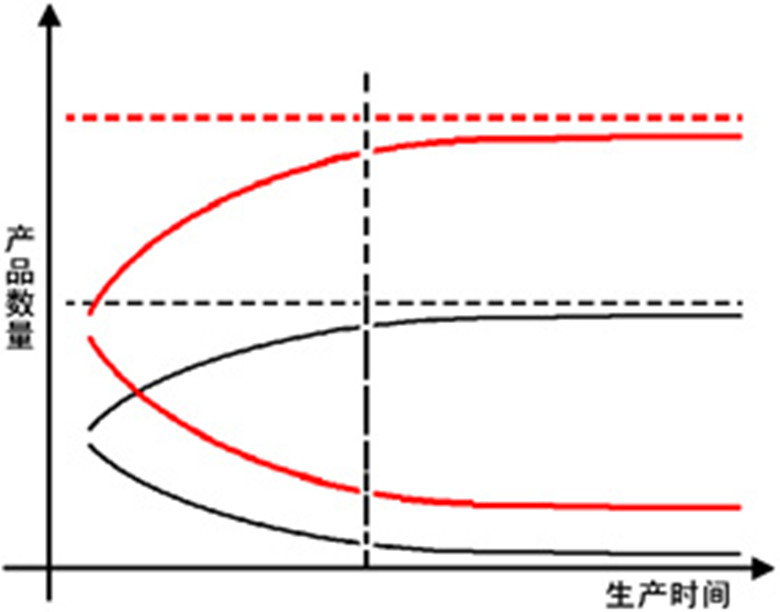

為了讓大家更清楚k值在實際中的意義,這裡列舉三種處於學習期的a線:

Ⅰ:k值一開始很大,a線很“陡”,後來k值變小,a線變“平緩”。可以得知,該工廠的工人學習該工藝時,由於工藝比較容易入門,工人學習得較快。可儘管入門容易,該工藝要進一步精通,要做到接近完美是很難的,於是學習期的後期工人學習速度慢了下來。專門為歐洲客戶生產精品型玩具的工廠,符合此種曲線。

Ⅱ:k值一直保持不變,說明學習此工藝循序漸進,是一種理想的的工藝學習狀況。廠長們經常掛在嘴邊的“產量有得計”,指的就是車間處於這種可以預測產出的曲線。

Ⅲ:k值和i相反,先小後大,說明該工藝有很大門檻,初期工人們比較難以掌握,不過原理簡單,一旦熟練,後期就難度不大,越學越快。符合此曲線的大概是手工占比大、毛絨和塑膠結合的玩具工廠。

不論是何種類型的工廠,k值,即產量增長率,都是管理人員需要提高的。從下圖中可以看出,提高k值後(紅線),工廠的生產學習期明顯縮短。

那么,我們在實際生產中,如何使這個k值提高呢?

(1)合理加班,科學管理

第一個能讓k值提高的辦法,就是加班,即延長工人們的勞動工作時間,從而增加每天的產量。因為這些額外的勞動時間是沒有被統計進“東芭曲線”的時間裡的,但是產量卻照常統計,所以,加班就是變相地增加“每日產量”,從而使k值增大,工廠更快度過虧損的學習期。

但是,管理層應儘量合情合理地安排和組織加班,否則會影響工作效率,間接影響k值的。

(2)學習借鑑先進工廠經驗

通過派員工去先進的、典型的工廠學習、培訓,“偷師”可快速、便捷地獲取先進的技術、管理,提高k值。

劉先生和太太想開設一家工廠專門生產嬰兒浴袍和媽咪袋,他們投資找好場地、建好車間之後,由於過往完全沒有生產同類產品的經驗,不知如何做起。後來劉先生的親戚介紹了一名曾經在北京凱藝玩具公司工作過的老技工,打版打樣、車縫手工,樣樣精通,於是老闆向技工請教學習、親自動手,熟悉全套生產流程,兩人再教其他工人,不出幾個月,該工廠便進入盈利的平穩階段。

通過設立合理的獎勵制度,“老手帶新手”,企業就能縮短培育生手的時間,既提高產品的數量和質量,又節約了成本,直接縮短工廠處於學習期的時間。

當然,定期保養、檢查和維修機器設備,保證設備正常運行,都能使k值增長。

(3)適時提供試作型

試作型,或者叫原形,是生產過程中的一種試驗性的,用於檢驗、測試缺陷的產品,屬於半成品。工廠在學習期中,可通過嘗試製作一兩個試驗性的產品,提供客戶參考和反映意見,再通過反饋的意見改進產品。

讓我們再看一個實例。某工廠原生產嬰兒圓床和繞繞掛串,管理層決定生產一款新的嬰兒睡袋。該企業在設計完畢,準備投入生產前,製作了少量的“原形產品”於該企業網站、實體店等地方展出,引起目標消費群體的關注,廣泛點評出產品的優缺點,令該設計團隊更了解玩家需求。最終,該睡袋設計的第二次更改正式投入生產,顧客反饋良好,該企業也因為這款商品大大獲利。如果該工廠不製作“原形產品”而是直接在生產的過程中逐漸發現問題,則要花費大量的時間和虧損才能進入穩定期,導致獲利減少。

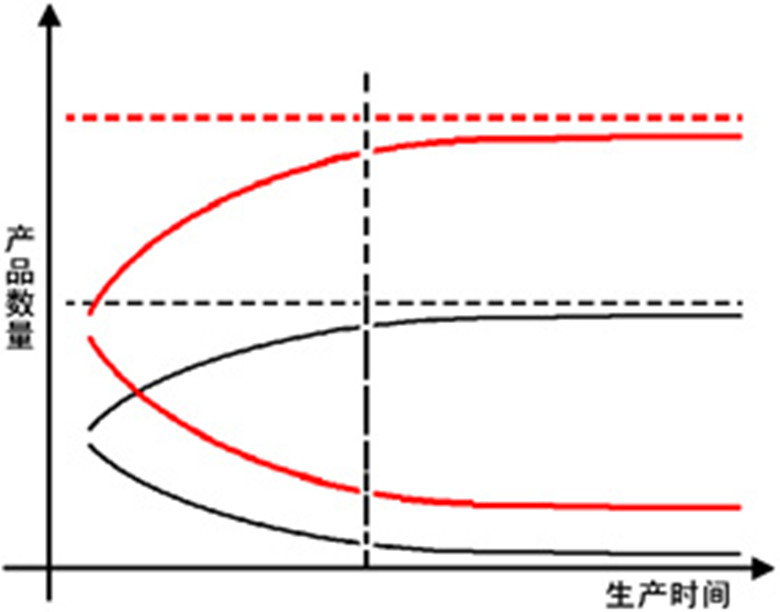

在“東芭曲線”中,同一時間a線和b線的值的和,也就是合格品和次品數的和,總是相等的。而通過向客戶提供試作型,收集建議、意見,從而減少次品數,便能讓客戶充當了一個主動使b線下降的角色。因為來自客戶的反饋具有針對性、目的性,所以代表次品的b線會跳躍式下降,從而使合格品的a線不以原本的k值增長,而是跳躍式增長(如圖)。但這種方法並不適合單純的生產企業,只有有一定市場基礎的工廠才適合通過推出試作型產品來縮短學習期。

靈活控制規模

當一個企業累積了一定資金、人力之後,可以擴大規模,增加更多的廠房,使生產總量增大。不過,在生產某商品還處於學習期時,如果盲目擴大規模會導致次品增多,虧損較大。這點我們可以從下面紅黑兩對曲線看出:

這裡要說到之前提到“東芭曲線”中的t線,代表了次品和合格品的和,或者工人每天做的勞動之和,也就是每天生產的總量(含次品)。在工人、設備、原料等數量不變的情況下,生產總量應該是不變的,t線也呈現水平狀態。但是,擴大規模,生產總量將會增加,而“東芭曲線”中t線則是往上移動,同樣保持水平。

“東芭曲線”顯示,無論規模如何,b線總會在穩定期下降到接近0的位置,也就是次品的數量減少至某個很小的,可以忽略的數目。但是在學習期,t線越高,b線也就越高,工廠的規模越大,虧損也就越大。所以我們可以得出,工廠在學習生產新的產品時候,應儘量避免規模過大。

整合生產團隊

生產上的目標要素由很多子要素構成,比如說生產數量、生產質量、節約措施、安全措施等,要實現生產車間的產出效益最大化,就必須整合這些目標要素,使團隊合作更加緊密、和諧,充分發揮工人的潛能。

綜合以上論述的觀點,一個企業合理、科學地管理車間,對其生產效益大有裨益。根據“東芭曲線”的理論,一個能獲益較大的、科學的工廠,它的“東芭曲線”將會如上圖所示。